变压器内置的风电机组机舱通风系统设计

汤腾蛟 袁莹 臧晓笛 董红云 庞家猛

传统双馈风力发电机组机舱内需要通风冷却的主要部件为齿轮箱与发电机,两者一般均采用空冷方式。为保证吸入清洁空气,发电机和齿轮箱冷却器风扇均从机舱内吸进冷空气,换热后的热空气通过风道排出机舱。由于机舱侧面进风的方案不可行(在早期2MW机组上验证的结果为:因为舱内为负压环境,存在进雨水的缺陷),因此,机舱整体沿用底部自然进风的设计方案。在机舱排风的设计中,国内外绝大多数主流整机厂家,采用尾部机械排风(轴流风扇)的形式,在机舱内部形成贯穿前后的气流,将机舱内热源的表面散热量排出机舱。

随着风力发电机组整机功率的不断提升,设备的发热功率和所需的通风风量也不断增加。此外,为了节省塔筒内的低压电缆、箱变至风电机组的地埋电缆,降低风电场的综合系统成本,某大功率风电机组采用了箱变内置(将升压变压器及变流器上移至机舱)的设计方案。该方案造成了冷负荷的增加,因而对风电机组机舱通风系统设计提出了更高的要求。若机舱通风设计不合理,一方面会导致机舱温升过高引起设备的机械强度和电气性能下降、电缆等超过工作温度限值甚至造成设备损毁;另一方面则会因为进风风速过大而引起沙尘大量进入机舱。

本文针对因机舱热源显著增多、内风扇边界数量多导致流场复杂的某大功率机组,采用CREO对机舱及主要部件进行三维建模,并通过ANSYS SCDM进行模型简化。采用专业的热分析软件ICEPAK对机舱进行分析,包括整个机舱以及关键区域的速度分布是否合理,是否存在明显涡旋区(即换热死区);机舱各部件(尤其是变压器)的温升是否超限;机舱三个进风口面积、位置和形状是否合理,是否存在流动不畅、新风短路等问题。

模型建立

本文以某3MW机组为例,该机组机舱采用自然进风、机械排风,两个进风口位于机舱底部,两个排风风扇位于机舱尾部。齿轮箱冷却器风扇从机舱内部吸风,热空气通过风道由机舱顶部排出;发电机两个冷却器风扇从机舱内部吸风,热空气通过风道由机舱右侧面排出;上移到机舱的变流器从机舱内部吸风,热空气通过风道由机舱左侧面排出;上移到机舱的变压器放置于机舱尾部,通过一块厚度1.5mm的隔板与机舱内其他部件隔开(隔板底边与机舱底部留出约1m距离用于空气流通),在机舱底部(变压器正下方)额外设置了一个机舱尾部进风口。机舱内主轴、后机架等不发热部件会对流场和传热带来影响,也需要考虑。

一、模型简化及网格划分

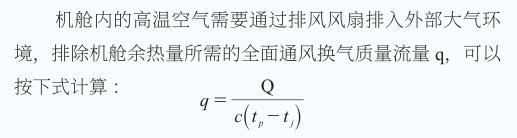

式中,Q为机舱总余热功率;tp为机舱排风温度,按机舱最高允许温度50℃计算;tj为机舱进风温度,即舱外环境温度,按最高工作环境温度40℃计算;c为空气比热容,其值为1.01kJ/(kg·℃)。

因为水平运动的沙尘(半径0.25mm)被扬起吸入所需的风速至少为4m/s,因此自然进风风速需控制在4m/s左右。根据换气量和进风风速可得到机舱各进风口所需的总面积。按过往机型设计经验将两个机舱中部进风口布置在发电机和变流器进风口的正下方,一个尾部进风口布置在变压器进风口的正下方,尽量保证各部件的冷却风扇顺畅进风。

在仿真模型中,对齿轮箱、发电机、变压器和变流器这些结构做了简化处理,并在ICEPAK中按实际表面积和简化模型的表面积之比输入面积因子。将变压器三个线圈简化成一个中空矩形块,在模型中按实际通风率在变压器处建立了添加阻力系數的滤网。为了减小计算量,对主轴、齿轮箱、发电机及变流器建立中空BLOCK,但是对需要重点观测的变压器建立实体BLOCK,并且对厚度相同的后机架通过抽中面建立板实体—— 与机舱隔板一样,将其设置为等效厚度的传导薄壳模型;对相近位置的多个风扇(两个齿轮箱冷却器风扇和两个机舱排风风扇)也做了等效合并。

发电机、变流器、主轴为CAD导入模型(并非ICEPAK自建模型),模型使用Mesher-HD六面体占优网格,由于模型中有曲面及狭缝,因此,需要采用多级网格划分,并选择Proximity及Curvature功能,以保证网格对模型的贴体,并通过Per-object网格对变压器进行边界层加密,同时对部分网格薄弱的风扇位置也进行了局部细化。

二、边界条件施加

(1)材料选择

对齿轮箱、发电机、主轴、后机架、机舱隔板等材料选择碳钢。

对变流器、变压器材料选择挤制铝型材。

对机舱罩材料选择接近玻璃钢的复合材料。

(2)热条件

发电机、齿轮箱、变流器在设计前期都要求供应商提供通过试验获得的运行时部件表面对流(辐射)散热功率,以齿轮箱为例,额定输入功率W和传动效率ζ均为已知值,因此可以由W(1-ζ)获得齿轮箱所需的总散热功率,通过试验获得的运行时冷却器的风量、进出风温度可以计算出运行时由冷却器带走的散热功率,两者的差值即为齿轮箱表面对流(辐射)散热量。因此,对发电机、齿轮箱、变流器等中空BLOCK设置表面热属性为固定发热量;对实体BLOCK的变压器,设置供应商提供的体固定发热量,并设置外部对流换热系数;对WALL结构的机舱罩,设置等效厚度及外部对流换热系数。

(3)风扇条件

因为机舱内各风扇实际工作点受风扇本身和系统阻力共同影响,因此对机舱罩上的齿轮箱冷却器风扇和机舱排气扇、中空BLOCK上的发电机风扇、变流器风扇均采用Exhaust轴流风扇,表示从计算域向外抽风,并输入各风电机组的风压-风量P-Q曲线。对变压器进风风扇这种内部风扇采用Internal轴流风扇,并输入P-Q曲线。

(4)计算整体条件

湍流模型可以使用默认的零方程模型,辐射模型采用DO模型,并将用于对角空间离散的Theta divisions和Phi divisions设置为3,以更好地捕捉小几何和形状变化较大几何的温度梯度。环境温度按该风电机组的设计要求设置为40℃。在求解设置中将压力的离散格式修改为体力加权,同时采用双精度计算。