平南三桥智慧工地建设模式研究

杨茗钦 唐雁云

摘要:文章基于平南三桥进行了智慧工地建设模式的研究,通过建立长效机制,利用信息化、智能化搭建互联协同、安全监控、智能化生产等项目信息化生态圈,加强对质量、安全的监管力度,实现工地智能化、精细化管理,充分利用现代科技提高项目管理人员的管理能力、协同能力以及工作效率,实现对人、机、料、法、环的全面管理,提升桥梁工程项目的信息化水平,保障施工安全、质量、进度,促使工程顺利完成。

关键词:智慧工地;BIM技术;缆索起重机控制系统;安全质量管理;场站管理

中图分类号:U445.1 文献标识码:A DOI:10.13282/j.cnki.wcost.2020.11.020

文章编号:1673—4874(2020)11-0074—03

0引言

随着社会的发展,传统的技术手段已经无法对施工现场进行全面管控,而监管力度不足,会导致建筑工地质量安全事故频发。平南三桥作为世界第一跨径拱桥,为保证项目高质量、零事故顺利完成,实现2020年通车目标,本文基于平南三桥进行了智慧工地建设模式的研究,通过建立长效机制,利用信息化、智能化搭建互联协同、安全监控、智能化生产等项目信息化生态圈,加强对工程质量、安全的监管力度,实现工地智能化、精细化管理。

1工程概况

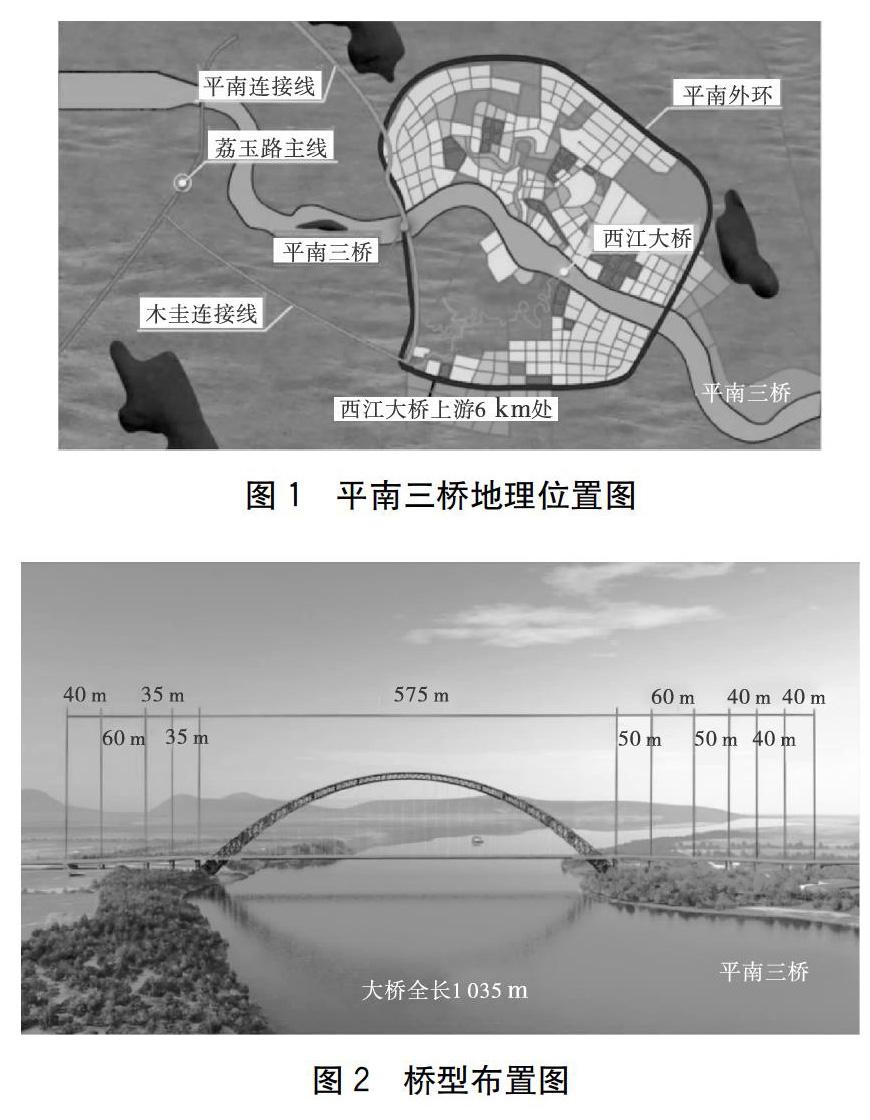

平南三桥为荔浦至玉林高速公路平南北互通连接线上跨浔江的一座特大型桥梁,位于平南县西江大桥上游6km处。平南北互通连接线起点接平南北互通立交收费站,经沙坪顶、遥望、牛角塘、独田、上平田、新屋后,在潭垌处跨越浔江,终点位于九座屋,与平南县规划西外环相衔接,地理位置图如图1所示。

平南三桥主桥采用跨径575m(净跨径548m)中承式钢管混凝土拱桥,北岸引桥上部采用(40+60+2×35)m现浇预应力混凝土连续梁桥,南岸引桥采用(50+60+50)m+(3×40)m浇预应力混凝土连续梁桥,桥梁全长1035m。其中南岸拱座设计为扩大基础,北岸拱座为地下连续墙基础。项目建成后将成为当今世界最大跨径拱桥(见图2)。

2智慧工地建设

针对大型桥梁工程中经常出现的一些质量、安全事故进行研究发现,施工现场主要问题集中在以下几个方面:(1)非专业施工人员进入施工现场,缺乏相应施工知识以及安全意识,导致发生质量安全事故;(2)材料管理混乱,大多数项目进场材料验收采用手工完成,劳务队伍为获取非法利益而造成的质量安全事故;(3)施工现场危险区域繁多,无法进行全过程、全方位的监督管理而造成质量安全事故。本文基于以上问题及本项目特点进行智慧工地建设模式研究,深入解决质量安全隐患,实现现场的全方位监管。

2.1安全监管模式研究

2.1.1 劳务实名制及施工封闭式管理

针对进入施工现场的非专业人员或新入场人员,为提高该类人员的安全意识和隐患排查能力,在入场时对其进行入场安全教育,通过文字、视频以及考试等信息化手段提高安全认识。同时在施工现场采用人脸识别系统、车牌识别系统等现代化的先进管理手段(如图3所示),以封闭式管理的模式对施工现场进行管理。对于考试合格的作业人员,必须将其信息录入电脑后台,才能“刷脸”进入施工现场,从根源上杜绝了以往部分作业人员未经教育就进入施工现场作业的现象。对于要进入现场的施工的车辆、设备,必须向项目物资设备部进行报备,物资设备部联合安全管理部对进场车辆、设备进行验收,对操作人员证件进行查验,验收合格后发放准入牌,只有持有准入牌的车辆、设备才能进入施工现场,以此避免因人员、机械管理不善发生质量安全事故。

2.1.2VR安全教育

为了让工人提前了解本工程各个施工部位的危险性,项目通过打造VR安全体验馆,根据大桥特点制定重物砸击、基坑坍塌、高处坠落等10余项不同场景的安全体验项目,一改传统安全课堂的模式,利用现代VR技术,将听课改为亲身体验的方式来进行安全教育(见图4)。工人通过VR第一人称“亲身”体验各种“施工安全事故+第三人称回顾事故发生的情景+科学学习施工安全规范和操作规程”,快速、低成本地感受安全教育的内容和安全警示作用,对安全施工产生敬畏,从而达到增强安全意识,掌握相应的防范知识以及应急措施,预防安全事故发生的目的。

2.1.3施工现场全方位监管

平南三桥同时具有多个作业面,如地面的引桥施工,高空的塔架安装、拱肋安装等作业。由于项目安全员人数有限,使用传统安全检查的模式,无法同时对各个工点进行安全检查,排除安全隐患。因此为保障现场施工安全,结合现场特点,搭建视频监控系统,辅助安全管理部进行工地巡查。即使用“日常巡检+视频监控”的模式实现对大桥施工现场的全方位安全监管,监管范围覆盖班前教育、地面作业、高空作业以及广东江门的钢结构加工作业,并在监控系统配备lP对讲广播,实时对现场进行喊话(如图5所示)。在日常工作中,安全管理人员不定时通过监控对现场各个施工部位进行安全检查,当发现安全隐患时,通过lP广播系统及时喊话制止,并配备“智慧工地APP”进行隐患整改,防止事故发生。项目自使用此模式以来,至今未发生过安全事故,与以往相比,現场安全检查更全面,减少了安全人员高空检查的次数,提高了检查效率,更及时防止了安全事故的发生,确保项目安全生产,顺利完工。

2.1.4缆索吊装系统安全管理研究

为满足现场拱肋以及格子梁的吊装,基于平南三桥设计了一套220t级的缆索吊装斜拉扣挂系统,面对200m的塔架以及工作范围达到2km的缆索系统,除日常巡检及监控系统辅助以外,如何利用信息化手段对其进行安全监管,解决以往监管力度、手段不够而引起的安全质量事故,保证塔架安全和缆索系统安全,是项目研究的重点。项目基于以往检查模式,利用现代信息化手段研发了一套塔架智能调节控制系统和一套缆索起重机电气控制系统(如图6、图7所示),有效解决传统模式检查不到位的情况,成功将200m高的塔架从300mm的偏移缩小到20mm,解决了塔架偏位不可控、安全风险高等难题,减少了塔架偏移对安装线型的影响,实现了一天吊装一个拱肋节段的路桥速度。缆索起重机电气控制系统采用了大型可编程控制器作为控制核心进行系统集成,实现了对缆索起重机的集中控制,将传统一人控制一台卷扬机的模式改为两人集中管理。且原来需要32人完成的工作,现在只需2人即可完成,并可通过系统直接查找故障部位及原因,大大提高了工作效率,达到了减员增效的目的。

2.2质量监管模式研究

2.2.1大体积混凝土质量管理

经过大体积混凝土浇筑专家评审会以后,设计取消了两岸拱座基础中的冷却管。为提高混凝土的质量,防止因水化热内外温差过大,造成混凝土开裂,项目对大体积混凝土中的温度变化进行研究,通过混凝土温测结合广西路桥云平台的模式对拱座混凝土浇筑温度进行管理。面对庞大的温度监测数据,通过在监测点埋设监测元件,将监测系统数据库接入云平台,设定自动读取周期,提高项目对大体积混凝土温度的管理能力(如图8所示)。在日常管理中,通过云平台查看各个部位的动态监测曲线,指导现场进行保暖工作,保障大体积混凝土的浇筑质量,防止发生混凝土开裂事故。

2.2.2物料管理

对于传统模式物料管理混乱,进出料人工手动登记等问题。项目利用信息化手段打造了混凝土集控中心,从材料上狠抓质量问题。项目一改传统生产模式,由分散办公转为集中办公,将混凝土生产过程中相关人员集中在一起办公,使管理人员的沟通更顺畅,信息传达更及时,办公生产更高效。同时将集控中心与拌和站生产区之间通过光纤连接,实现了对拌和站的远程操作和监控。基于路桥物料系统,进料、出料完成后,所有材料的库存都会按照实际数量相应地增加或减少,减少了漏抓或上传丢包的现象,对材料管控提供了良好的基础。同时,改变传统混凝土浇筑申请模式,直接使用手机APP,实现混凝土从申请、审批到浇筑的全过程无纸化办公,提高了工作效率。

2.2.3技术交底

平南三桥开工建设以来,为提高项目施工效率以及工程的施工质量,主动将建设行业的新兴技术融合项目特色,将“BIM+”概念融入施工管理的各个细节,针对以往技术交底基本采用讲述的模式,工人无法及时理解透彻,导致经常发生一些质量事故。因此项目改变传统模式,借助模型的三维仿真动态演示功能助力设计优化和专项施工方案模拟,提前掌握工程建设重点难点,增强施工风险管控的针对性。利用BIM技术进行进度、质量、安全管理,施工图纸深化、720、AR、VR三维虚拟交底以及3D打印实体交底,提高工人对工作的理解,从而保证工程的施工质量(见图9)。

3结语

项目通过对传统模式进行研究,发现存在的问题,再利用信息化手段打造平南三桥智慧工地,解决传统模式缺点的方式,成功地提高了项目信息化水平,并把信息化工作落到了实处。项目利用信息化技术手段从根源上解决可能发生的质量安全问题,保障工程质量,实现了对施工现场“人、机、料、法、环”各关键要素实时、全面、智能的监控和管理,有效提高了項目的施工质量以及对安全、成本和进度的控制水平,提高了作业人员的工作效率,减少了浪费,从而确保工程项目顺利完成。