平南三桥北岸拱座底板大体积混凝土施工关键技术

江鑫泰

摘要:文章以平南三桥北岸拱座底板为工程背景,介绍了混凝土配合比设计、混凝土内部温度控制、合理的施工组织、“薄膜+棉絮”覆盖养护保温保湿等大体积混凝土施工关键控制技术。与传统的通冷却水相比,这些技术能够使混凝土浇筑完成的8d龄期中,混凝土的里表温差始终<25℃,能够有效降低混凝土表面产生温度裂缝的概率,在施工质量、安全、环保、经济方面具有非常大的优势。

关键词:大体积;配合比;施工组织;养护;里表温差

中图分类号:U445.4 文献标识码:A DOI:10.13282/j.cnki.wccst.2020.11.015

文章编号:1673—4874(2020)11—0055-03

0引言

随着社会的不断发展和建设规模的不断扩大,大体积混凝土已经大量应用于各种结构物中,如桥梁拱座、承台等,其中大体积混凝土在施工过程中产生的裂缝问题尤为突出,受到广泛的关注。混凝土裂缝产生的原因主要有以下四点:(1)混凝土内外温差过大而产生的裂缝;(2)由于荷载引起的裂缝;(3)由于收缩引起的裂缝;(4)由于地基不均匀沉降引起的裂缝。其中第一点在大体积混凝土施工中最为常见。通常采用的控制大体积混凝土内外温差的方法是布设冷却管,通冷却水以加快混凝土内部温度的降温速率,此种方法需要耗费大量的冷却管材料,且不能重复利用,布置时也需要耗费大量的人力和物力。若能取消冷却管,采取其他方法来控制混凝土的内外温差,可起到在保证混凝土施工质量的条件下,降低施工成本、加快施工进度的效果。本文以平南三桥北岸拱座底板大体积混凝土为工程背景,通过混凝土配合比设计、混凝土内部温度控制、合理的施工组织、“薄膜+棉絮”覆盖养护保温保湿等施工关键控制技术,取得了良好的应用效果。

1工程概况

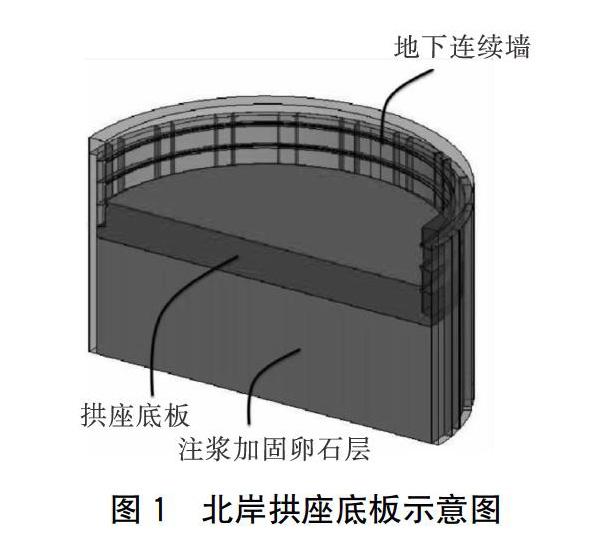

平南三桥为主跨575m(计算跨径560m)的中承式钢管混凝土拱桥。北岸拱座基础为整体式圆形基础,几何形态为一半径27.3m、厚度6m的圆形大尺寸混凝土构件,基础地面标高为h=+11m,顶面标高为h=+17m,基础持力层为卵石层,两个分离式拱座均位于圆形基础之上。圆形拱座底板混凝土设计强度为C30,体积为14048.4m3(如图1所示)。

2关键施工技术

2.1配合比设计

由于水泥产生的水化热是混凝土水化热的主要来源,故本工程底板大体积混凝土配合比设计的总体原则为:在满足强度和工作性能及耐久性能要求的基礎上,降低水泥及胶凝材料用量,减少混凝土水化热和收缩,控制开裂风险。同时选取水化热较低的水泥,宜选取中热硅酸盐水泥和低热矿渣水泥。

温度场调控是从水泥水化进程干预的角度,采取水泥水化放热速率调控化学外加剂(TRI),协同掺合料的水化放热特性。TRI主要通过降低水泥的水化速率,降低混凝土早期的放热量,减少了热量的积累,延缓了温峰出现时间,降低混凝土温升,从而减少温度裂缝形成的概率。基于以上考虑,从调控混凝土水化放热历程及分阶段全过程补偿收缩的角度对配合比进行了优化设计,在底板大体积混凝土中掺加了占胶凝材料总量1%的混凝土水化温升抑制剂。

根据原材料测试、配合比试验结果,选取的本工程拱座底板大体积混凝土原材料如下:

水泥:华润水泥(平南)有限公司P.II 42.5硅酸盐水泥;

粉煤灰:广西钦州蓝岛环保材料有限公司F类I级灰;

细骨料:梧州藤县黄华河河砂Ⅱ区中河砂;

粗骨料:建峰石场,5~25mm连续级配碎石(三级配,5~10mm占10%,10~20m占35%,20~25mm占55%);

减水剂:江苏苏博特新材料股份有限公司聚羧酸高性能减水剂PCA-1;

混凝土水化温升抑制剂:江苏苏博特新材料股份有限公司TR01混凝土水化温升抑制剂;

水:平南县平田村自来水。

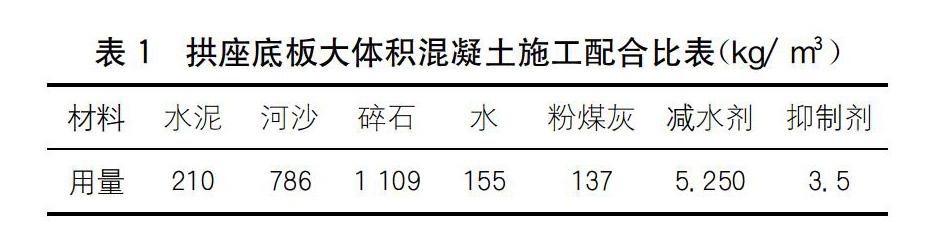

在原材料优选基础上,综合强度、工作性能、绝热温升、变形性能和耐久性能测试结果,混凝土施工配合比如表1所示。

2.2混凝土内部温度控制

大体积混凝土内部温度是由三部分温度叠加:水化热温升、浇筑温度、散热温度。降低水化热温升可采取以下措施:水化热温升和混凝土原材料有关,混凝土原材料中骨料占的比重大。根据计算骨料温度每下降1℃,混凝土温度就下降O.42℃,因此在混凝土拌和前,对所用的骨料喷洒冷水,使骨料温度降至22℃。水泥提前半个月进场进行自然冷却,可将水泥温度降至40℃以下,可以有效地降低水化热温升幅度。

混凝土浇筑温度和气温有关,天气炎热时,混凝土入模温度应控制在25℃以下,可在拌和用水中采用冰块代替等量的水。在混凝土罐车运输的过程中,由于罐车不断地搅拌混凝土,混凝土的温度会逐渐上升。在未进行浇筑的时候,可在罐车表面进行洒水降温,注意不能让水进入混凝土搅拌罐中,同时应控制混凝土从拌和至浇筑结束在90min之内。天气寒冷时,混凝土入模温度应控制在5℃以上,可采用热水拌和的措施控制混凝土入模温度。

混凝土散热温度和结构物形式有关,尺寸越大的混凝土结构物越不容易散热,在取消冷却管的情况下,混凝土内部散热温度不好控制,应在混凝土表面采取相应的保温措施,以控制内外温差不超过25℃。

2.3施工组织

大体积混凝土施工由于方量大,浇筑时间长,对人员、设备、材料使用量大。为保证混凝土施工连续不间断浇筑完毕且达到施工质量要求,合理的施工组织也是大体积混凝土施工的关键技术。本文以平南三桥北岸拱座底板大体积混凝土施工为背景,从混凝土运输、施工现场交通组织、浇筑方法三个方面对混凝土浇筑施工组织进行讨论。

2.3.1运输

平南三桥北岸拱座底板混凝土由项目部两个拌和站进行供料,其中南岸拌和站离施工现场约18km,且经过县城,混凝土罐车行经路线为:南岸搅拌站→工业园大门口→平南→桥北桥头→乌江幼儿园→施工现场。行驶时间约为40min。因此南岸拌和站混凝土的运输是本次运输组织的重点。

在施工前对规划的行驶路线进行实地调研。由于路线经过县城幼儿园,在工作日的中午12点和下午6点前后是交通拥堵的时段,为避免由于车辆拥堵,罐车不能及时运输至施工现场,导致混凝土质量下降,项目和当地交通管制部门应提前做好沟通,在这两个时段进行交通疏导,保证罐车的正常运行。

2.3.2施工现场交通组织

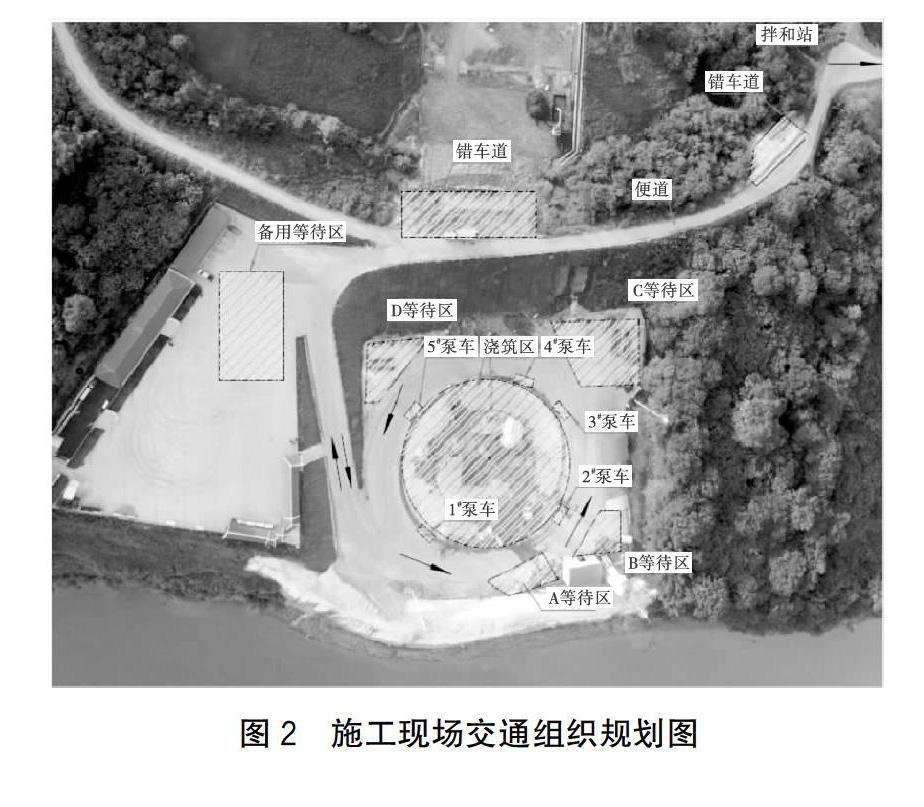

北岸拱座施工区域面积约(100×100)m2,施IN域有限,为避免浇筑期间罐车拥堵,导致浇筑不顺畅,需对现场交通组织进行整体规划。在防洪堤半边上设置两处错车道,间距约为100m,对向来车时,空车优先让行。布置5个泵车停车位、4个罐车等待区和1个备用等待区。4个罐车等候区等候车辆超过8台时,未进入浇筑区的罐车统一驶入备用等候区等候。下施工区域坡道实行双向行驶。环形便道实行单行行驶,逆时针绕圈,严禁反向。施工期间,指派多名交通指挥员,在北岸施工现场进行指挥、协调与管制(如图2所示)。

2.3.3浇筑方法

由于大体积混凝土施工浇筑面广,而混凝土输送泵数量有限,为保证混凝土层问浇筑的时间间隔不超过混凝土的初凝时间,应对混凝土浇筑顺序进行合理规划。项目将北岸拱座底板浇筑分为A~E五个作业区域,根据现场情况进行流水作业(见图3)。每个浇筑施工作业段配置一台汽车泵,并同时进行浇筑,原则上不进行跨作业段交叉施工。在保证8台混凝土罐车连续轮流卸料,汽车泵连续泵送混凝土的条件下,在地下连续墙圆形基坑中考虑由四周向中心浇筑混凝土。

北岸拱座底板采用分层连续浇筑的方法,平均分为12层进行浇筑,每层混凝土浇筑量为1170m3,均分至各施IN段,每区域混凝土浇筑量为234m3。每个施IN段布置一台混凝土泵送车,在上层混凝土初凝前将下层混凝土浇筑完毕,振捣时将振捣棒插入新旧混凝土之间进行振捣,不能只在表面进行振捣(如图4所示)。

2.4养护措施

在取消冷却管的情况下,应在混凝土表面采取保温措施,以控制内外温差不超过25℃,防止表面裂缝的产生。养护采取“薄膜+棉絮”覆盖保温保湿的措施。经试验表明,混凝土水化热在浇筑完成1~3d内产生的热量最多,在3~5d内内部温度最高。因此在混凝土浇筑结束后,应立即对混凝土进行养护,对混凝土表面进行适当洒水,润湿即可,避免洒水过多在混凝土表面形成积水。表面润湿后,立即在其上方覆盖一层聚氯乙烯薄膜,薄膜之间搭接长度为10cm。薄膜覆盖完毕后,再在薄膜上覆盖一层棉被,棉被应把整个底板混凝土表面覆盖满,并用重物压好,相邻棉被之间的搭接长度>10cm。养护时长≥14d,根据监测结果发现底板混凝土内部温度与大气温度之差≤15℃。

3应用效果

平南三桥北岸拱座底板大体积混凝土历时70h,顺利完成14048.4m2混凝土浇筑。根据预埋的测温探头数据显示,底板混凝土浇筑完成8d龄期中,混凝土内部温度最高61℃,混凝土的里表温差始终小于规范要求的25℃,混凝土表面未出现明显裂缝,说明本次工程取消冷却管,采取的关键技术是成功的(如图5所示)。

4结语

大体积混凝土浇筑施工难点主要在施工组织和技术两个方面。施工组织要保证混凝土连续不问断浇筑完毕,混凝土运输保障尤为重要,运输如需经过市区道路,应选择车流量较少的路线,在车流量高峰时段,应提前与政府沟通,安排交警进行交通疏导。施工现场设专人引导罐车,避免现场拥堵,影响浇筑速度。泵车、发电机等重要设备需准备备用数量,避免在浇筑过程中由于设备故障原因而中斷施工。

本次大体积混凝土施工取消了冷却管,技术重点在于降低混凝土水化热和后期养护方式。从配合比、原材料、拌和方式、气温等方面来控制混凝土水化热,后期不间断进行温度监控,发现混凝土内外温差过大需及时采取保温措施,降低裂缝产生的概率。