高速铁路小型预制构件自动化施工技术研究

罗支贵 ,吴兆炜 (中铁四局集团第四工程有限公司,安徽 合肥 230000)

1 引言

2 现状

目前,高速铁路小型预制构件施工常见的有两种模式。①原始粗放的加工模式。该模式沿线多点布置,采用塑料模具或组合式钢模具就地浇筑,场地分散、标准化程度低,前期投入少但劳动强度大,质量差,且各自运输,占用了大量土地资源,产生大量废物垃圾,给环境带来不利影响。随着人工成本增加及行业要求,已无法满足需求。②集中加工模式。该模式集中加工线路所需构件,但投入高,占地大,部分采用了一些工装,少量工序降低劳动强度,但总体上劳动强度没有明显降低,质量参差不齐,受人为因素影响大。随着铁路施工技术的不断提升,高速铁路小型预制构件的施工迫切需要技术革新。

3 “干法”生产技术

3.1 “干法”生产技术简介

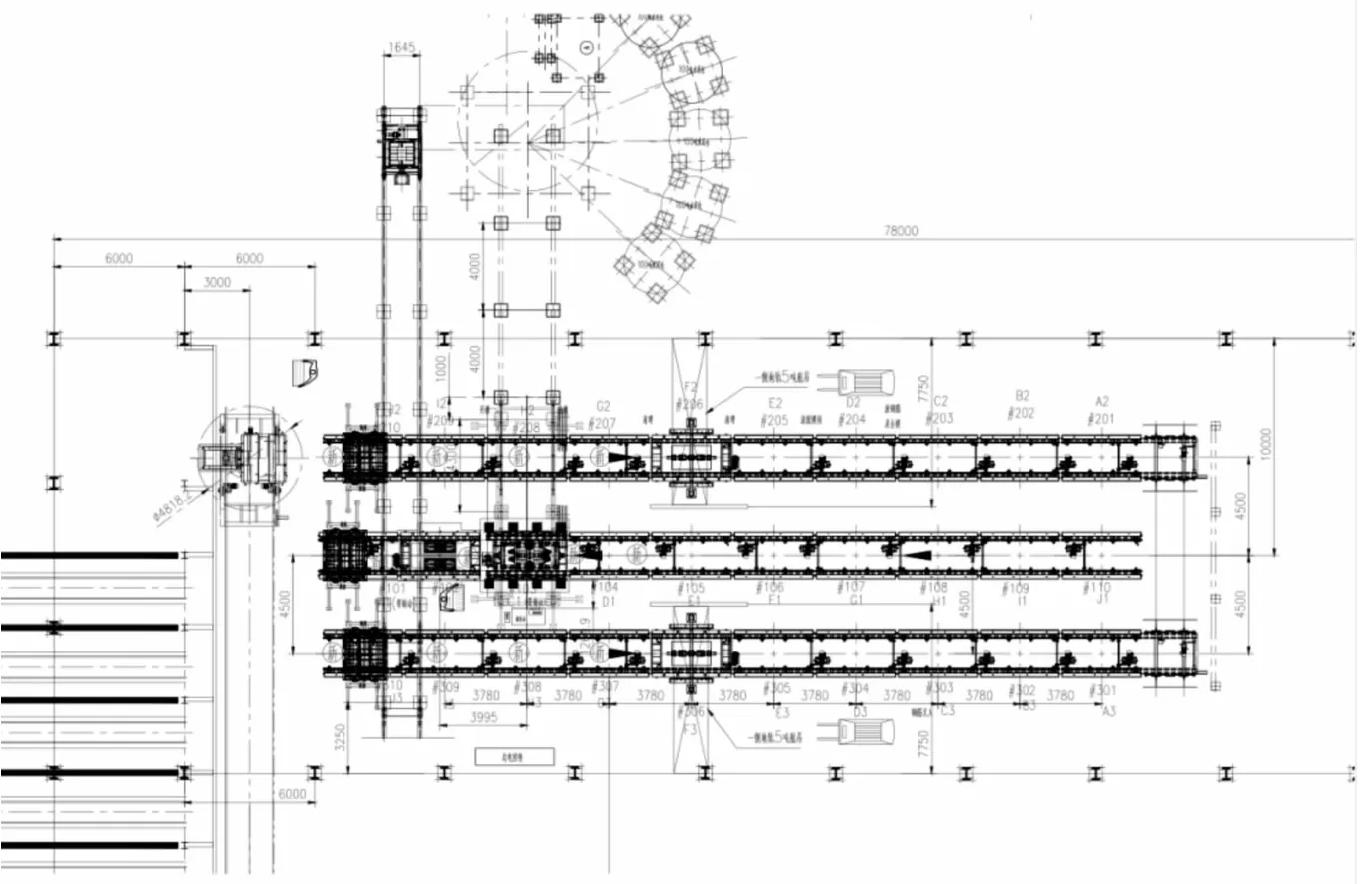

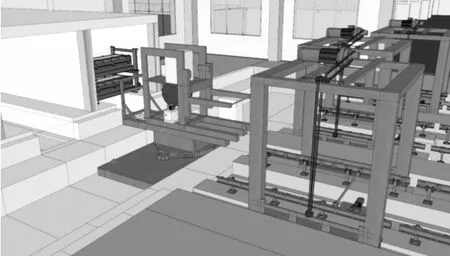

图1 干法线示意图

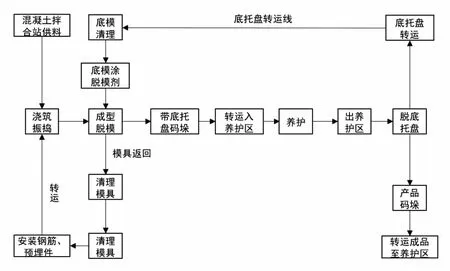

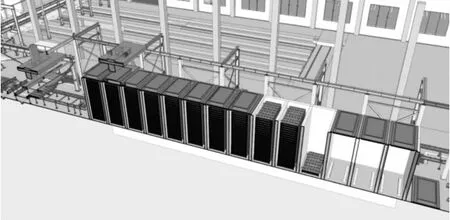

“干法”生产技术是一种先对构件进行养护,再脱模的自动化生产技术。构件“干法”生产线(以下简称“干法线”)布置如图1所示,生产流程如下。

整个生产线可分为布料线、脱模线、养护窑、子母车等部分。干法线中间为布料线,两侧为脱模线,将清理完毕并放入钢筋的模板运送至布料线;模板在布料口下布料、振捣,完成后,送至码垛区,两个一组码垛;子母运输车将码垛好的模板转运至右边的养护窑中,待达到强度后,再转运至脱模线;在脱模台上将成品放在托盘上码垛,码垛完成后,由AGV叉车转运至成品堆放区,对模板进行清理,放入钢筋,开始下一循环。其工艺流程如图2所示。

3.2 模具技术

所有预制件所需模板均采用定型钢模板或组合钢模,模板委托专业模板厂家设计,需满足预制构件的结构尺寸、刚度、耐久性的设计标准要求,满足脱模效率、成型样式、浇筑振捣、循环周转、生产线上安装拆卸等自动化施工要求,通过审核后加工制作。模板进场后先对模板进行清理,检查尺量有无变形情况,除锈打磨光洁,刷脱模剂拼装成型待用。浇筑前一小时左右用喷枪均匀喷涂脱模剂。混凝土强度上升至50%即可进行拆模,拆模过程中应小心,确保不出现啃边、掉角及磕碰现象,先期工艺性试验阶段对脱模的相关参数进行记录,为快速脱模技术提供指导。脱模后清理模板,进入下一循环使用。

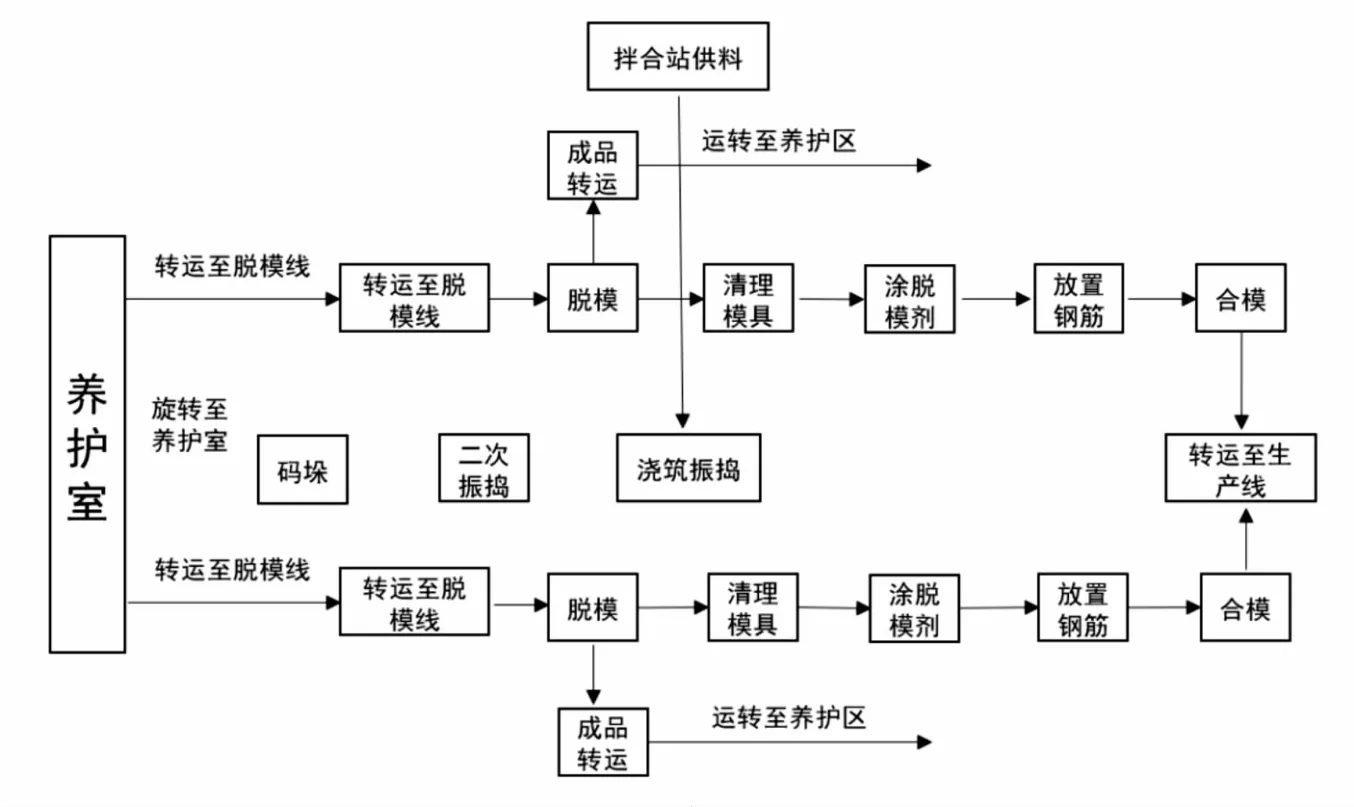

图2 干法生产工艺流程图

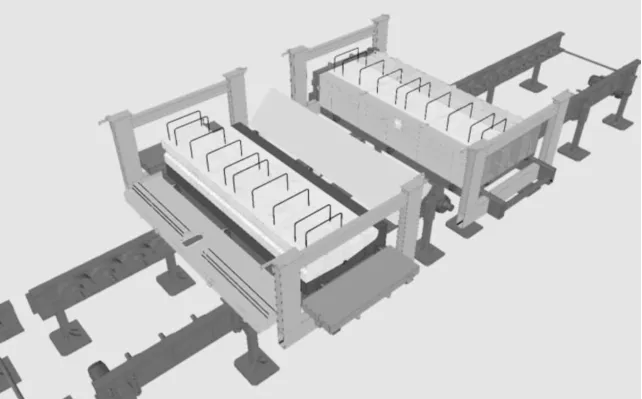

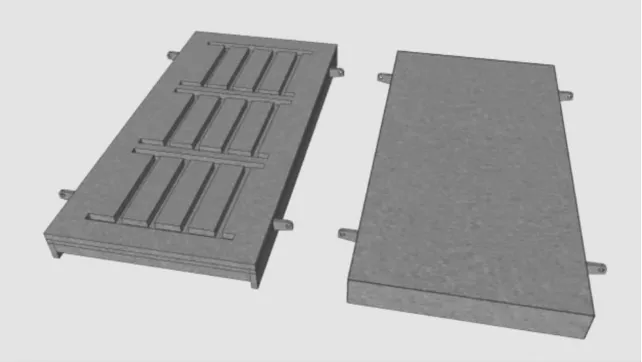

如图3所示,以遮板模板为例,模具为钢模,面板主材为Q235钢板,支撑结构为钢板,整个模板以模板支架、底模板、四块侧模板组成,除侧模板之间通过锁扣实现锁紧外,整个结构以螺栓连接,便于实现快速装拆。当放入钢筋后,四块侧模板关闭,相互之间通过锁扣锁紧,如图4所示。当脱模时,松开锁扣,打开模板即可。

图3 路基电缆槽构件模板(左侧打开,右侧关闭)

3.3 自动振捣

混凝土由拌合站拌制,由布料车运至布料平台上方,自动布料浇筑。浇筑过程在振动平台上进行,振动时间为1~2m in,直至混凝土中的气泡完全散尽,混凝土表面平整后,关闭振动台,准备转运至养护区。

一般,振捣时是将模板水平放置在振动台上,如图5右侧所示,经过这种振捣后的有些预制构件(如遮板)往往由于边角上的气泡无法完全排出,从而导致边角处混凝土质量差。干法线在一次振捣后,进入养护区前,设置了二次倾斜振捣,如图5左侧所示,这样有效解决了上述问题,提高了边角混凝土质量。

3.4 存储养护

预制构件在浇筑完成后,进入码垛台,两个一组,有子母运输车转运至养护窑内,对养护窑进行温湿度和时间设定,待养护结束后,子母车自动将其转运至脱模线进行脱模,如图6所示。考虑采用低温集中蒸汽养护的形式,其具有以下优点:①可大批量生产,进出仓与生产线节拍同步;②节省能源,窑内温度保持为恒温,热能利用率高;③码垛机采用自动控制,进出仓方便;④热量损失小,只是开门时间产生热损。

全年共落实中央水利建设投资1408亿元,同口径相比,较2012年增加140亿元。其中中央预算内固定资产投资717亿元,财政专项资金669亿元,中央水利建设基金22亿元。投资安排上,中西部地区投资比重84%,民生水利投资比重72%。国家发展改革委批复重点水利项目41项,总投资1145亿元。

图6 养护窑(左)、子母运输车(中)、码垛台(右)

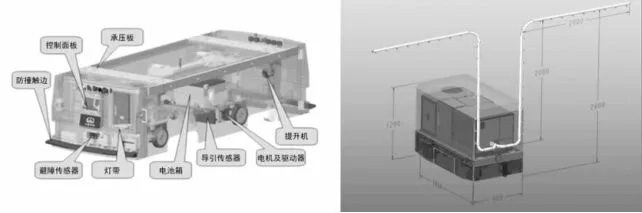

3.5 仓储与成品养护

事先对场地进行规划布置,脱模后,构件通过AGV运输车(如图7所示)转运,AGV运输车根据预先设定好的路线将构件运送至仓库指定位置;当出厂时,通过AGV转运车将构件从仓储点转运至出厂位置,由吊机吊装至出厂车辆上。期间,通过AGV养护小车(如图7所示)对仓储区构件进行定时养护,保证成品质量。当AGV车电量不足时,会自动至充电桩进行充电。

图7 AGV转运小车(左)与养护小车(右)

4 “湿法”生产技术

4.1 “湿法”生产技术简介

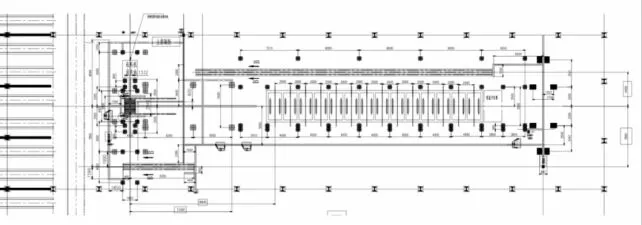

“湿法”生产技术是一种先对构件脱模,再进行养护的自动化生产技术。构件“湿法”生产线(以下简称“湿法线”)布置如图8所示,生产流程如下。

图8 湿法线示意图

整个生产线可分为布料线、脱模线、养护窑、码垛区等区域。首先,清理模板,放入钢筋,待用;运料小车将混凝土从拌合站运送至布料机;布料机在模板上布料,完成后,由小车送至托盘旁,龙门吊将托盘盖在模板上,待达到强度后将其整体吊装至脱模台上;脱模时,将模板吊装至运输轨道上,通过辊道回到布料位置,模板开始下一循环;成品随托盘吊装至养护窑内,待强度达到要求后,调出养护区,由小车运送至码垛区。由抓手将成品自动码垛,AGV运输车将码垛好的成品运送至成品堆放区,将托盘吊装至上部运输辊道,回到脱模线,托盘开始下一循环。其工艺流程如图9所示。

由于湿法线与干法线在许多地方应用了相似的技术,故下文只对湿法线特有的技术进行叙述。

4.2 模具技术

湿法线的模板技术要求和干法线相同,在此不再赘述。

图9 湿法生产工艺流程图

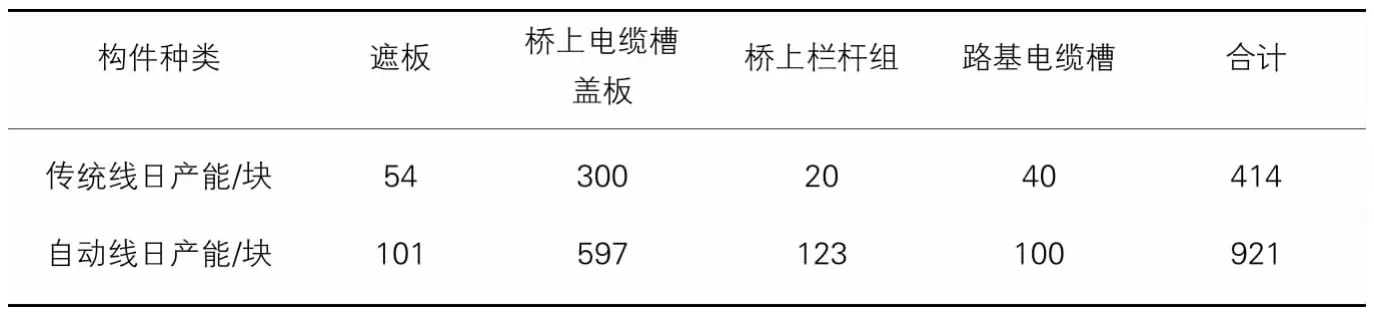

两种生产线日产能分析表

图10 栏片模板(左)与托盘(右)

图11 湿法线养护区

如图10所示,以栏片模板为例,模板上有凹槽,将钢筋放入后布料至与模板顶面平齐为止,之后将托盘盖在上面。静置,将其整体翻转,使托盘在下,模板在上,进行脱模。

4.3 存储养护

预制构件在脱模后,随托盘吊装至养护区,在养护窑内叠放,对养护窑进行温湿度和时间设定,待养护结束后,将其吊装出养护区,准备码垛,如图11所示。

5 自动化技术与传统技术对比分析

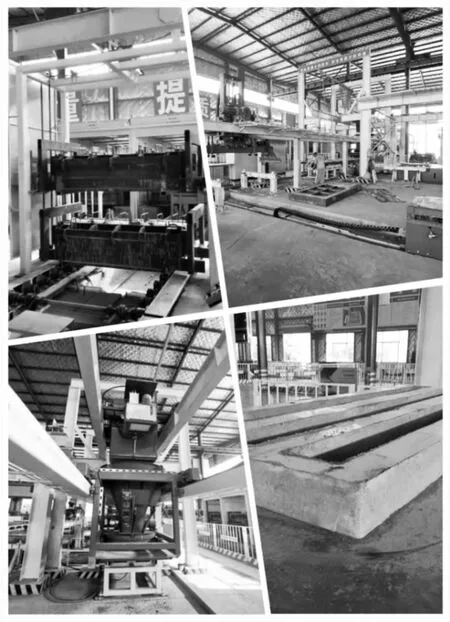

该技术在连徐铁路中得到应用,经测算比对,发现与传统生产技术相比,自动化生产技术具有明显的优势,分述如下。

①生产效率。经测算,在原料供应充足的情况下,上述自动化生产线(干法线和湿法线各一套)与传统集中式生产线日产能分析对比如上表。

通过表中数据可知,自动化生产线日产能明显高于传统生产线,应用自动化生产技术可以有效提高生产效率。

图12 “干法”线与“湿法”线在连徐铁路预制构件厂的应用

②成品质量。应用传统生产技术的成品质量受人为因素影响大,表面收光不平、振捣不密实、颜色不均匀等问题时常发生,且质量参差不齐。自动化生产技术中,由于大量应用工装,全过程无需人工干预,成品质量一致;自动布料均匀、振捣密实、养护有保证,成品质量高。

③成本控制。由于用地和工装等投入,传统集中式加工和自动化加工前期投入都很大,两者相差不大。但传统集中生产线上还需要大量人力,劳动强度大,人力资源成本高;自动化生产线上,除钢筋、模板和成品管理需要少量人员外,其他地方实现无人化生产,人员劳动强度有了明显降低,有效节约了人力资源成本。经测算,应用自动化生产线的小型预制构件场管理人员需8人,协作队伍劳动力需35人;而应用传统生产线的小型预制构件场管理人员需12人,协作队伍劳动力需80人左右。由此可见,自动化技术的应用有利于生产成本的控制。

6 结论

综上所述,随着我国高速铁路建设不断推进,标准不断提高,推行小型预制构件自动化施工技术已成为一种趋势。与传统施工技术相比,自动化施工技术生产效率明显提高,生产成品质量有保证,有利于企业生产成本的降低。在实际应用中发现,干法线适用于大而厚的预制构件,如遮板、路基电缆槽等,湿法线适用于小而薄的预制构件,如盖板、栏片等。随着该技术在施工中的不断应用与完善,我国高速铁路建设也将达到一个新的高度。