基于内循环除湿的密集烤房烘烤控制系统

田勇军 黄采伦 张念 陈俊竹 刘袁庆子

摘要:密集烤房是煙叶烘烤的重要载体,控制系统是获得优质干烟叶的重要途径。针对现有密集烤房在节能、环保等方面的不足,提出了现有密集烤房的内循环除湿改造方案,设计了改造烤房加热除湿装置和控制系统。加热除湿装置集成了3个结构和原理均一致的加热除湿子系统,每个子系统均能独立完成加热、除湿功能;控制系统以STM32系列单片机为控制核心,利用数字温度传感器采集装烟室内的实时干、湿球温度,由STM32单片机内嵌烘烤控制程序根据烘烤控制参数、实时干湿球温度智能决策并输出信号到加热除湿装置,控制和协调3个加热除湿子系统分别工作在加热、除湿状态,使制热除湿系统能够按照烟叶烘烤工艺曲线进行智能开关和模式切换,以实现烟叶的自动化烘烤。本密集烤房和控制系统具有烘烤成本低、能耗低、控制过程细致、无有害气体排放等优势。

关键词:内循环除湿;密集烤房改造;烘烤控制;STM32单片机;加热除湿装置

中图分类号: TP29;TS48;S226.9文献标志码: A

文章编号:1002-1302(2020)04-0222-08

收稿日期:2019-01-20

基金项目:国家自然科学基金(编号:61672226);湖南省自然科学基金(编号:14JJ3110)。

作者简介:田勇军(1991—),男,湖南怀化人,硕士研究生,主要研究方向为智能检测技术与自动化装置。E-mail:1693909151@qq.com。

通信作者:黄采伦,博士,研究员,博士生导师,研究方向为智能检测技术与自动化装置、设备状态监测及故障诊断、地下水资源及矿区水害探测。E-mail:806313410@qq.com。

烟叶烘烤是香烟生产过程中非常重要的一个环节[1],密集烤房是该环节的重要载体。传统密集烤房采用燃烧煤、生物质燃料等方式供热,由于这些燃料的燃烧特性导致装烟室内温度、湿度可控性差[2],因此会增加额外的人工守护成本,且燃料燃烧还会产生有害气体污染环境[3-4]。电加热、热泵以及太阳能-热泵等方式的烤房虽然能弥补传统烤房的部分缺陷,但也存在一些问题[5-7]:(1)电加热方式对密集烤房改造要求低且控制简单,但烟叶烘烤是一个由室温升至68.0 ℃左右的长期过程,须消耗大量电能,且由于现有密集烤房大都以集群化形式存在,使当地电网无法满足应用要求。(2)太阳能-热泵方式的耗电量较电加热烤房低,但对场地要求高,还须考虑光照以及设备成本。(3)热泵方式相对前两者来说,设备成本较低且对电网要求也不高,然而现有热泵烤房仍然使用强排湿方式排出装烟室内烟叶烘烤过程中析出的水分,且烘烤中只考虑脱水除湿过程中温湿度变化,而不考虑烟叶内部物质转化所需的稳温时长、温湿度、控制误差,使得整个烘烤过程粗放、能耗高,不能发挥优质烟叶的潜势;因此,在烟叶烘烤过程中,采用强排湿方式不仅会造成热量的大量损失、增加能耗成本,还会在排湿的过程中排掉烟叶变化过程中产生的烟香味[8]。

针对以上问题,本研究以现有密集烤房为研究对象,通过去除传统烤房的强排湿装置,将其改造成内循环除湿方式的密集烤房,然后增加本研究设计的加热除湿装置使烟叶烘烤过程中空气流在装烟室、加热除湿装置内部循环流动;进一步研究内循环除湿密集烤房烘烤的控制方法及系统,控制系统以STM32F429为主控芯片,采用μC/OS-Ⅲ嵌入式操作系统[9],以“八段式”烘烤工艺曲线为控制流程,以实现烟叶烘烤过程的自动化。基于内循环除湿的密集烤房烘烤控制系统在烟叶烘烤过程中既可避免有害气体排放、节省能耗,同时又降低了人工成本,减少了人为因素对烟叶烘烤质量的影响。

1 密集烤房的内循环除湿改造

1.1 内循环除湿密集烤房原理及改造

密集烤房的工作原理是通过循环风机进行强制通风和热风循环方式对装烟室内的烟叶进行加热[9],促进烟叶内部物质转化、合成,通过温湿度控制器、风速调节装置来调控烟叶内物质的降解、合成、转化速度和脱水、干燥程度,以促进烟叶外观色度和烟香的形成[10-11]。

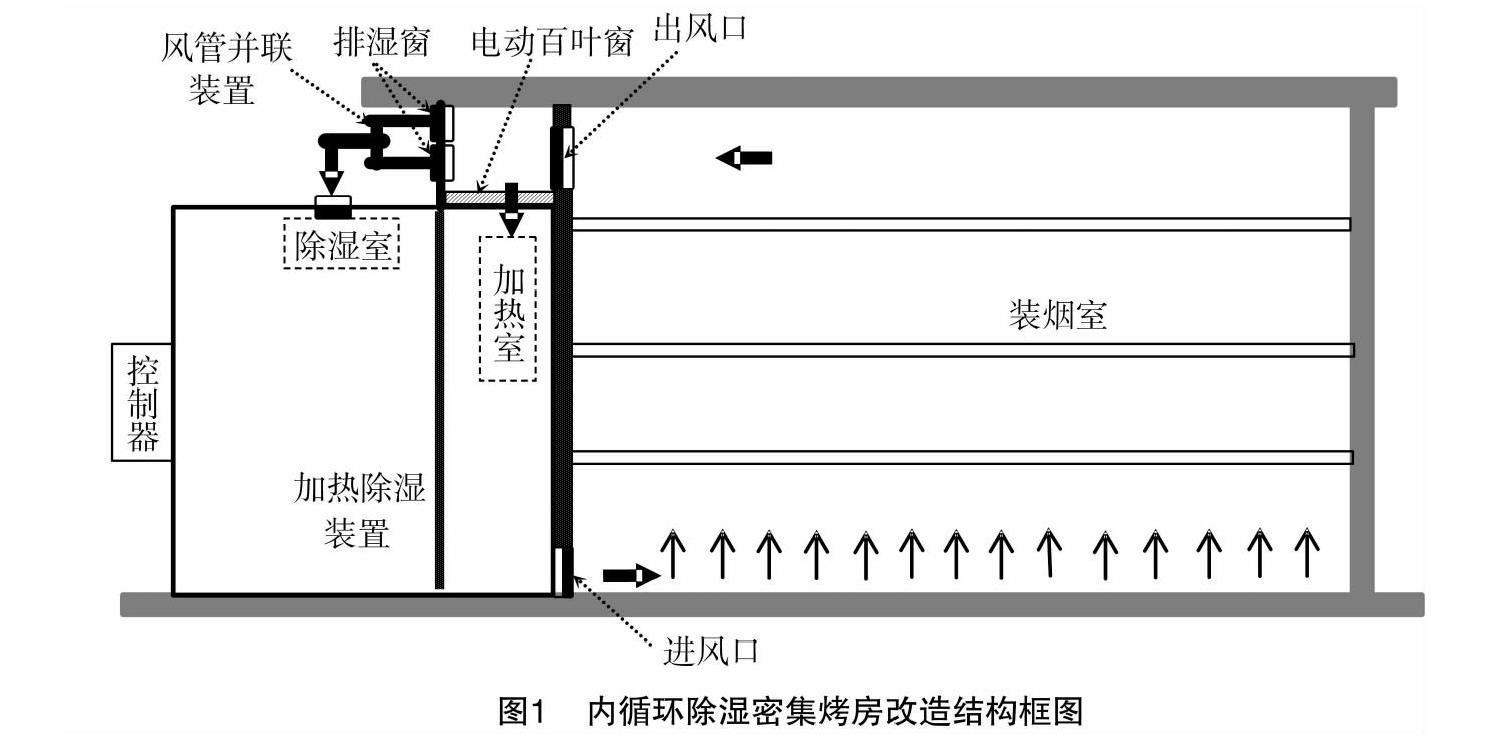

内循环除湿密集烤房结构如图1所示,主要包括装烟室、加热除湿装置、控制器3个部分。装烟室是一个2.7 m×8 m×3 m的空间体,用来放置待烘烤的新鲜烟叶,加热除湿装置内部包含有加热室和除湿室作为空气流流动的载体,用于烟叶烘烤过程中热量供应和脱水除湿。空气流在装烟室和加热除湿装置内的流动方式为热空气流从装烟室进风口进入装烟室进行烟叶烘烤,与烟叶进行换热后的空气流从装烟室出风口排出,构成一个空气流动的循环体,主要包括2条循环路径:在内循环加热阶段从装烟室排出的空气流经电动百叶窗到加热除湿装置内部的加热室进行加热,然后再通过装烟室进风口回到装烟室;内循环除湿阶段空气流经排湿窗口通过风管并联装置到加热除湿装置内部的除湿室进行换热、脱水干燥,然后换热干燥的空气回到加热室进行加热。2种空气流动路径是由控制器通过控制电动百叶窗的开关来实现的。

1.2 基于内循环除湿的加热除湿装置

加热除湿装置结构如图2所示,包括制热除湿系统、恒温系统、除湿室、加热室。制热除湿系统集成了3个结构和工作原理均一致的加热除湿子系统,主要包括3台热泵压缩机(1A、1B、1C)、冷凝器(2)、3个制热电磁阀(3A、3B、3C)、3个电子膨胀阀(10A、10B、10C)、3个除湿电磁阀(6A、6B、6C)、除湿蒸发器(5)、室外蒸发器(4)、除湿风机(9)、全热交换器(7)、室外风机(8)。3个加热除湿子系统之间相互独立,互不干扰,每1个加热除湿子系统都有2种工作模式(制热工作模式和除湿工作模式),2个工作模式相互关联。当烟叶烘烤在升温或稳温期间,为了维持装烟室内实时干球温度值在设定的控制误差范围内,开启加热模式,通过加热室内的冷凝器(2)加热空气,通过循环风机(19)将加热空气送入装烟室内,进行烟叶烘烤;当需要除湿时,开启除湿工作模式,使装烟室内的空气从排湿窗和回风口进入除湿室内进行换热、脱水干燥,换热干燥后的空气通过除湿室出风口(16)和加热室进风口(17)进入加热室进行加热。制热除湿系统中放置于加热室内的冷凝器为3个制热除湿子系统的公共模块,所以即使开启除湿工作模式时,冷凝器仍然会持续对流过加热室内的空气进行加热,因此需要使用恒温系统控制实时干球温度值保持在设定误差范围内波动,恒温系统主要由3个水冷换热器(13A、13B、13C)、循环水泵(11)、水箱(12)、排水管(20)、进水管(21)组成,通过控制循环水泵来实现恒温系统的启停。加热除湿装置的除湿室内放置有接水盘(14)和排水管(15),加热室还放置有用于补充热源的电辅助加热器(18)。

2 内循环除湿密集烤房的控制系统设计

2.1 控制系统的总体结构

内循环除湿密集烤房的控制系统作为烟叶烘烤系统的核心部分,控制整个烟叶烘烤过程[12-13]。本研究设计的控制系统如图3所示,包括STM32最小系统(本设计在试验中采用STM32F429单片机)、温度采集模块、数字输入与保护模块、继电器及其驱动模块、步进电机驱动模块、通信电路接口模块、LCD触摸显示屏模块、报警电路模块、程序与数据存储器、电源模块等组成。温度采集模块将装烟室、压缩机采集的温度值传输到STM32最小系统,

在STM32内进行相关数据处理,然后传输到LCD触摸屏显示实时干球、湿球温度,同时将由STM32处理过的结果作为烘烤工艺控制流程输入值,由控制流程内部算法进行决策得出控制指令传输给继电器及其驱动模块,通过继电器模块来控制电磁阀、交流接触器等的通断以实现烟叶烘烤过程的自动控制。数字输入与保护模块也会实时监测热泵压缩机、风机、电辅助加热器等设备的运行状态并将结果反馈给STM32,由STM32发出启停保护指令。LCD触摸显示屏不仅作为触摸控制板用来完成人机交互功能,还用于显示装烟室内温度传感器采集的温度值和各个工作设备工作状态,当出现设备故障时,报警电路会发出故障报警提示。每次烟叶烘烤的过程数据都保存到数据储存器中,不仅可为其他烟叶烘烤提供数据参考,还可通过通信电路模块将数据传输给上位机,为建立完整的烟叶烘烤数据库提供基础数据。整个控制系统的供电都从电网接入,其中380 V交流电作为三相交流电气设备的电源,三相交流电器设备通过交流接触器来控制,220 V交流电作为电源电路、电磁阀、继电器触点、电子膨胀阀、电动百叶窗的输入工作电源,在电源电路中220 V交流电通过整流电路和电压转换电路为各个模块提供需要的直流电源电压。

2.2 主要硬件电路设计

2.2.1 温湿度采集电路

温度采集电路包括装烟室的温湿度采集模块、热泵压缩机的温度采集模块2个部分。装烟室的温度采集模块有7对共14个DS18B20温度传感器,分别用来监测装烟室7个不同位置的实时干湿球温度[14],7对传感器放置位置如图4所示。图4中下棚放置位置分别为左前、右中、左后,呈S形分布,上棚放置位置为右前、左中、右后,也呈S形分布,中棚烟叶的正中间放置1对;各位置的温度传感器作为观察值显示在LCD上,以监测装烟室内各个区域的实时温度,基于各位置的实时干湿球温度值和装烟室温湿度变化曲线,综合计算出装烟室的干湿球温度值作为实时干湿球温度值控制系统的输入。热泵压缩机的温度采集模块有3路,分别用来监测3台压缩机在工作状态下的温度变化。2个部分传感器电路连接如图5所示,装烟室内14个DS18B20通过接线端子JP1的GQ1~GQ7和SQ1~SQ7连接到STM32F429的引脚PB6~PB9、PB13~PB15、PC6、PC7、PC13、PE2~PE5,用于监测热泵压缩机温度变化的DS18B20通过接线端子JP2连接到STM32F429的引脚PA4~PA6,温度传感器DS18B20的均由+3.3 V 直流电源供电,每路DS18B20接1个4.7 kΩ 的上拉电阻。

2.2.2 继电器驱动模块

控制器需要控制的电气设备多且控制板尺寸有限,因此控制器采用HFD4/5的单稳态继电器,该继电器线圈电压为5 V,最大切换电压为AC 250 V,且体积小,完全能够满足本控制器设计需要。HFD4/5单稳态继电器线圈端有正负极2个端子,正负极的2个端子分别接在移位数据锁存器74HC595上,当正负2个端子上的电平分别为+5 V和0 V时,线圈通电,继电器触点闭合,否则触点断开。74HC595共包括7片且片與片之间采用级联方式连接,移位数据锁存器的输入端通过光耦合器件TLP521-4与STM32F429的PA0、PH2、PH3共3个引脚相连,其中3个I/O口PA0、PH2、PH3分别对应74HC595上的RCLK、SRCLR和SER,TLP521-4和74HC595都由+5 V直流电源供电,继电器切换电压为AC 220 V,包括电磁阀、交流接触器、循环风机高低速控制器3个切换部分。下面以压缩机A的继电器及其驱动电路为例进行介绍,其原理如图6所示。

2.2.3 触摸显示屏与STM32的连接电路

LCD采用ATK-7.0 RGBLCD电容触摸屏,屏幕分辨率为1 024×600。该触摸显示屏通过FPC软排线与控制板上的FPC扁平电缆线插座JP40连接,JP40再与STM32F429相连接,其中连接引脚为NRST、PB5、PF10、PG3、PG6、PG7、PG11、PH6、PH7、PH9~PH15、PI0~PI10,RGBLCD电容触摸屏采用+5 V直流供电,电路连接如图7所示。

2.3 控制系统的软件设计

控制系统软件设计采用C语言作为开发语言,使用MDK5和emWin作为开发平台,以嵌入式操作系统μC/OS-Ⅲ作为基础,主要软件设计包括主程序、触摸屏中断子程序、定时器中断子程序、烘烤控制子程序、加热除湿开关控制子程序、数字输入与保护子程序、控制输出子程序等模块,其主要程序模块介绍如下。

2.3.1 系统控制主程序

系统主程序流程如图8所示,当开启电源时,开始初始化CPU和外设并且显示烘烤界面,然后开启触摸屏和定时器中断、通信以及进行阶段值赋值,开始获取实时干湿球温度值,调用触摸屏中断子程序以获取触摸屏按键值,将按键值与阶段值比较,然后根据比较结果开始调用各个子程序模块,将子程序模块的返回值以及压缩机控制与保护子程序的反馈值共同发送给控制输出模块,由控制模块控制硬件电路的通断,实现烟叶自动化烘烤。

2.3.2 烘烤控制子程序

烘烤控制子程序流程如图9所示。在该子程序中进行相关烘烤参数配置、新阶段的参数初始化以及干湿球温度设定值和干湿球温度实时值比较和运算的过程,根据这些运算结果得出加热、除湿、恒温的输出指令,这些输出指令作为加热除湿开关控制子程序模块的输入值,每次烘烤控制子程序执行完后都会返回到主程序中执行其他程序。在烟叶烘烤过程中,各个阶段的烘烤参数值由技术员根据以往烟叶烘烤过程中所存储的烘烤数据进行选取,或者由有经验的烟农根据经验参考烘烤工艺曲线进行设定,每个阶段开始烘烤控制子程序都會从已经设定好的控制参数表中获取该阶段的干湿球温度目标值、控制误差、升温速度、稳温时长,并且会对上一阶段的烘烤时长以及烘烤数据进行保存并清零。烘烤阶段之间的切换可由烘烤控制子程序根据设定烘烤参数自动切换,也可由烘烤技术员根据烟叶的变化情况和干湿球温度稳定时长决定手动切换的具体操作时间。

3 系统试验与分析

为了验证内循环除湿密集烤房的可行性和节能性,控制系统的稳定性、可靠性以及烘烤优质干烟叶的提升率,项目组于2018年7月对贵州省毕节市黔西县林泉镇高锦烘烤工厂的1间密集烤房进行内循环除湿改造,改造后的内循环除湿密集烤房和控制器如图10所示。对内循环除湿密集烤房进行了烟叶烘烤试验,烘烤所用的烟叶品种为NC102,共烘烤3次,选取其中1次烘烤试验的数据进行分析,结果如表1所示。同时将本研究的改造烤房及其控制系统和现有烤房及其控制系统在能源成本、环境污染等方面进行数据对比,结果如表2所示。

根据烘烤试验结果得出,采用经过内循环除湿改造的密集烤房及其控制系统烘烤出干烟叶B1F级和B2F级的占比大于60%,B4F级烟叶占有率仅为10%,相比现有烤房,烘烤1炉烟叶节约费用约为543.65元,而且采用本研究改造的烤房及其控制系统可节约大量能源费,降低人工看护强度和精力,减少烘烤劳动成本,且烘烤过程中不产生废气废渣、不污染环境。

4 总结

针对现有烤房存在的能耗高、环境污染严重、烘烤工艺粗放导致的温度控制不精确等问题,本研究通过对现有密集烤房及其烘烤系统进行研究,提出基于内循环除湿的密集烤房改造方案,设计了内循环除湿密集烤房的控制系统。与现有密集烤房相比,内循环除湿密集烤房采用热泵作为主供热源,电辅助加热器用于辅助加热,同时使用空气内循环的烘烤方式,不仅降低了能耗,节约了能源,而且在烟叶烘烤过程中没有任何气体的排放,不会产生有害气体污染环境;设计的与改造烤房相匹配的控制系统,采用更加细致的烘烤工艺,该烘烤工艺在烟叶烘烤过程中不仅考虑鲜烟叶的脱水除湿,还根据不同烟叶品种所需的稳温时间、稳温湿度和控制误差来调整供热量和除湿量,以应对不同品种烟叶在各个阶段所需要排出的水分和需要满足的干湿球温度波动误差,使烟叶内部物质转化、合成有充足的时长和最佳的温湿度,以提高烟叶的评吸质量。除此之外,由于使用空气内循环的加热和除湿方式,可以使烟叶烘烤过程析出的香味停留在装烟室内,保留了烟叶自带的烟香。基于内循环除湿的密集烤房及其控制系统不仅提高了烟叶烘烤的稳定性和可靠性,而且还可以最大程度地发挥优质烟叶的潜势和提高优质干烟叶比重。

参考文献:

[1]张 漫. 基于FPGA的烤烟自动控制系统的研究与设计[D]. 武汉:华中师范大学,2009.

[2]田 辉,刘勇敢,丁 攀,等. 自动清灰型烤房加热设备的设计与优化[J]. 江苏农业科学,2018,46(18):239-242.

[3]张聪辉,赵 宇,苏家恩,等. 密集烤房使用不同类型燃煤烘烤效果研究[J]. 安徽农业科学,2015,43(1):246-247,250.

[4]李仁政,杜传印,孟庆宏,等. 密集烤房温湿度自控设备应用对比分析[J]. 中国烟草科学,2009,30(2):66-70.

[5]陈红丽,张兆扬,程相红,等. 热泵烤房与燃煤烤房应用效果对比研究[J]. 河南农业科学,2015(12):135-139.

[6]胡小东,晏 飞,邹聪明,等. 清洁能源在烤烟密集烤房中的应用研究进展[J]. 贵州农业科学,2017,45(5):132-138.

[7]孙晓军,杜传印,王兆群,等. 热泵型烟叶烤房的设计探究[J]. 中国烟草学报,2010,16(1):31-35.

[8]齐 娜. 烟叶烘烤过程中主要物理参数及化学物质变化动态研究[D]. 泰安:山东农业大学,2015.

[9]王龙飞,范沿沿,白志鹏,等. 基于CFD的新型密集烤房结构优化研究[J]. 江苏农业科学,2017,45(18):201-204.

[10]蒋宏婉,何 林,张文博,等. 空气能热量分级循环控制的烟草烘烤系统设计[J]. 中国农机化学报,2014,35(6):187-191.

[11]Hu F Z,Gao J D. A smart temperature and humidity controller for tobacco bulk curing barn[J]. Applied Mechanics and Materials,2013,2218(558):1399-1402.

[12]Kong Z L,Jun Y,Hao Z. Design of bulk curing barn controller based on PIC MCU[C]//2nd International Conference on Artificial Intelligence,Management Science and Electronic Commerce. Kunming,China:School of Information Science and Engineering,Yunnan University,2011.

[13]胡凤忠,黎添笑,高金定. 智能化密集烤房控制器的设计与实现[J]. 计算机测量与控制,2011,19(12):2952-2954.

[14]刘 浩,普恩平,王春林,等. 密集烤房温湿度场测量及可视化分析系统的设计与实现[J]. 新型工业化,2017,7(9):35-40.