Incoloy-800H合金表面镀镍层在氯化物熔盐中的腐蚀行为

许周烽,孔水龙,董朝晖,厉 峰,俞耿华

(1. 浙江省冶金研究院有限公司,杭州 310007; 2. 浙江省冶金产品质量检验站有限公司,杭州 310007)

太阳能集热发电(Concentrating Solar Power,CSP)是使用光学装置汇聚太阳辐射能,投射到集热接收器,加热传热工质,借助工质传递热量加热循环水产生推动汽轮机蒸汽的发电方式,是可集中进行规模化发电的清洁能源[1-4]。高温共晶氯化物熔盐以其低熔点,高沸点,高热容、低蒸气压、高热导率、低黏度等特点,被选为太阳能集热发电(CSP)用冷却剂[5-7]。然而,高温熔盐具有强腐蚀性,其对金属结构材料的腐蚀是限制熔盐冷却剂在太阳能集热发电中应用的主要问题[8-11]。

近年来,随着CSP研究的不断升温,以及熔盐在能源领域潜在的应用价值,世界许多研究机构对高温镍基和铁基合金在熔盐环境中的腐蚀行为进行了大量研究[11-16]。结果表明,高温合金在熔盐中的腐蚀主要是合金中Cr元素的选择性腐蚀,且镍基高温合金比铁基合金具有更好的耐高温熔盐腐蚀性能[17-19]。为此,在结构材料表面涂覆镍基涂层可以作为一种有效的腐蚀防护手段。该工艺可在保留原有结构材料优异高温力学性能的同时,利用镍基涂层获得良好的抗高温熔盐腐蚀性能。系统研究镍涂层在高温氯化物熔盐中的腐蚀性能,对熔盐环境中结构材料的选择及防护具有重要的意义。

本工作采用电镀技术,在Incoloy-800H高温合金表面制备一层纯镍金属防护镀层。采用高温熔盐静态浸泡腐蚀试验,结合微观形貌及组织成分的表征,系统研究了镍镀层与高温氯化物熔盐的相容性以及其对材料的防护效果,以期为太阳能热发电系统的选材和发展腐蚀防护技术提供理论支撑。

1 试验

1.1 试样

试验采用Incoloy-800H高温合金,其化学成分见表1。通过线切割将合金板材切成尺寸为:20 mm×20 mm×1.5 mm的试片,随后用400号砂纸打磨以去除线切割痕迹,再用SiC砂纸(800~2000号)逐级打磨试片表面后,依次用无水乙醇和去离子水超声清洗,吹干备用。

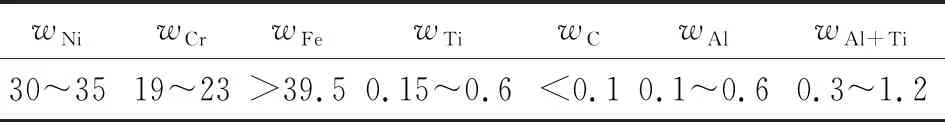

表1 Incoloy-800H合金的主要化学成分

采用电镀液为氨基硫酸镍体系,其配置过程如下:将180 g氨基磺酸镍加入到300 mL去离子水中加热至完全溶解,同时将硼酸加入到100 mL去离子水中加热溶解,然后将20 g溶解的氨基磺酸镍与硼酸溶液混合均匀,并加入溶解的氯化镍搅拌均匀,之后将溶液稀释至500 mL,超声分散均匀后备用。

电镀过程的阳极为纯镍金属,经磨抛除去表面的油污和氧化皮,再经超声清洗备用。将准备好的Incoloy-800H合金和纯镍金属分别连接至HP-MCC25型多功能脉冲电镀电源的阴极和阳极,并置于上述电镀电解液中进行电镀。本试验采用脉冲电镀,电镀液温度为50 ℃,频率为1 000 Hz,电流密度为30 mA/cm2,时间为4 h。电镀结束后将试样取出后进行超声清洗,去除表面附着的电解液,干燥备用。

1.2 静态腐蚀试验

本次试验用高温熔盐为NaCl-KCl-MgCl2(物质的量分数分别为33%-21.6%-45.4% )共晶盐(简称共晶盐)。由于石墨具有惰性,不与熔盐发生反应,故采用石墨坩埚作为静态腐蚀试验的容器。试验前,在无水乙醇中超声清洗石墨坩埚,之后采用真空炉在500℃下烘烤将石墨坩埚5 h,去除石墨中残余的水、氧等杂质。

用镍丝将镀层试样固定悬挂到石墨坩埚中,然后加入200 g共晶盐,为避免腐蚀过程中,空气中水、氧等杂质进入坩埚,将石墨坩埚放入不锈钢罐子中,并焊接密封。之后,将密封的反应坩埚置于马弗炉内,在700 ℃下保温腐蚀400 h。腐蚀试验结束后,将坩埚从炉中取出,待坩埚冷却至室温后,切割罐子取出试样。用软刷拭去表面残余的氯化物熔盐后,将试样置于去离子水中浸泡5 h,酒精超声清洗1 h,直到试样表面没有明显的腐蚀产物后,依次用酒精、去离子水清洗烘干称量,采用式(1)计算腐蚀速率。

vcorr=(w1-w2)/S·t

(1)

式中:vcorr为试样的腐蚀速率,mg/(m2·h);w1和w2分别为试样腐蚀前后的质量,mg;S为试样的表面积,cm2;t为腐蚀时间,h。

采用扫描电子显微镜(SEM)观察腐蚀前后试样的形貌、利用附带的能谱仪(EDS)和电子探针(EPMA)对合金腐蚀后的元素分布进行分析。

2 结果与讨论

2.1 镀层形貌

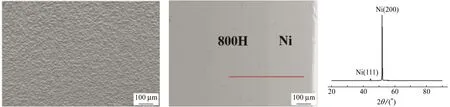

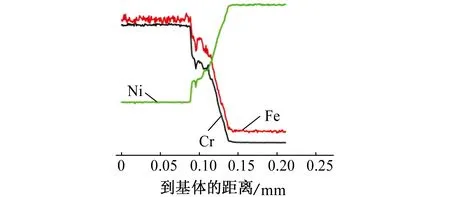

由图1可见:镀镍层晶粒明显细化且均匀性好,镀层表面致密均匀,无孔洞或裂纹等缺陷;镀镍层厚度约为240 μm,结合EDS线扫描结果(图2)可以看出,合金基体与镍镀层结合良好,且界面分明。通过XRD进一步表征,可以看出镀层主要为纯镍单质。在氨基磺酸镍镀液中,通过电镀可以获得性能良好的纯镍金属镀层。

(a) 表面形貌 (b) 截面形貌 (c) 表面XRD分析结果

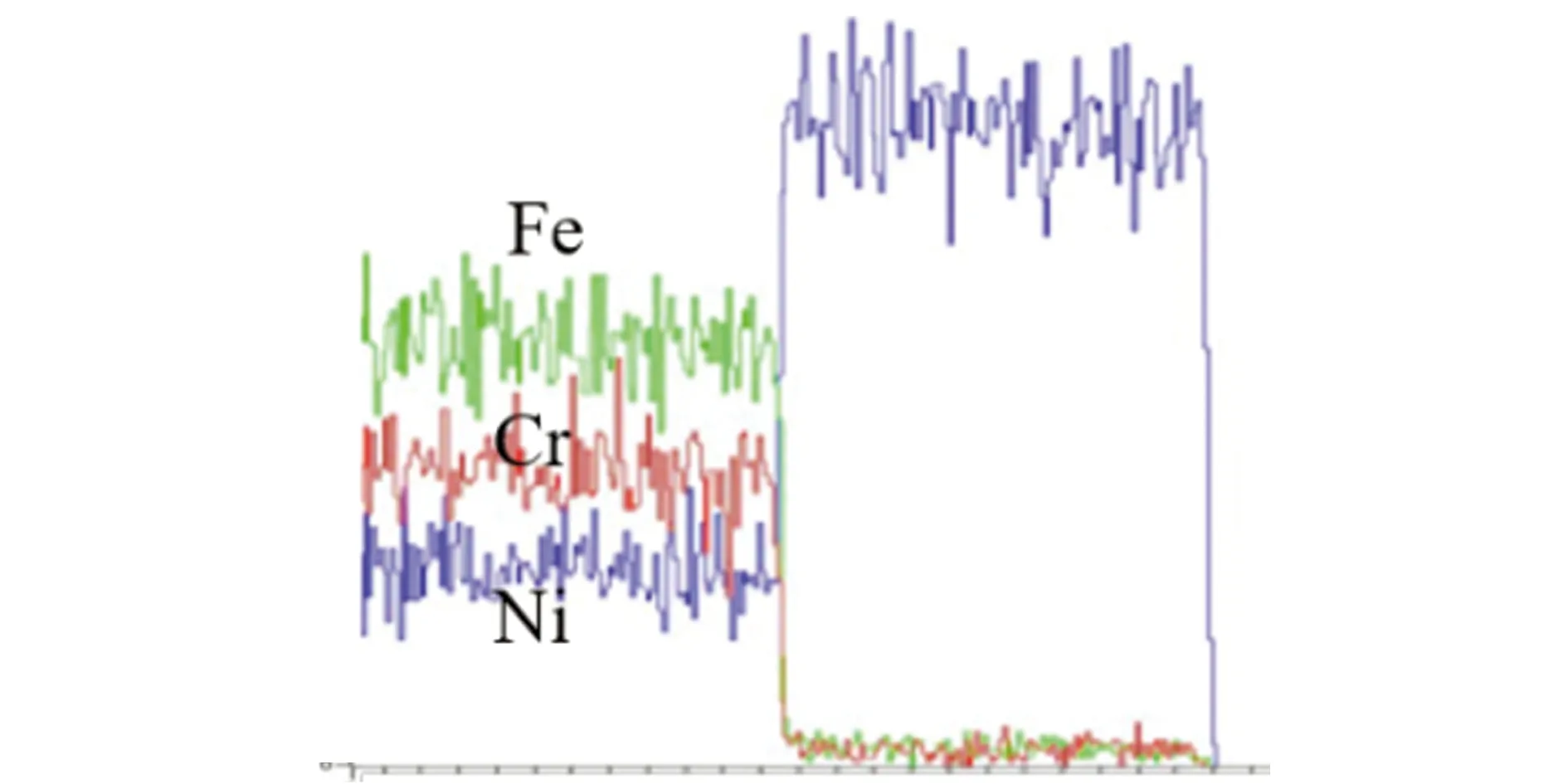

图2 图1(b)直线处的元素分布Fig. 2 Distribution of elements along the straight line in Fig. 1(b)

2.2 腐蚀失重

由图3可见:Incoloy-800H合金试样在700 ℃高温熔盐中的腐蚀速率为0.66 mg/(cm2·h),而镀层试样的腐蚀速率仅为0.008 9 mg/(cm2·h)。可以看出,镍镀层能够有效保护Incoloy-800H合金,减少合金的熔盐腐蚀失效。

图3 Incoloy-800H合金试样和镀层试样在700 ℃氯化物熔盐中的腐蚀速率Fig. 3 Corrosion rates of Incoloy-800H alloy sample and coating sample in chloride molten salt at 700 ℃

2.3 镀层的耐蚀性

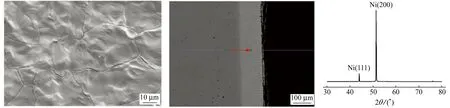

由图4可见:镍镀层具有良好的耐熔盐腐蚀性能,除了表面轻微的晶间腐蚀外,没有明显的腐蚀孔洞、表面裂纹等。XRD结果表明,清洗后镀层表面为纯Ni结构,未见其他腐蚀产物。与之相比,Incoloy-800H合金在氯化物熔盐中会发生选择性腐蚀和晶间腐蚀。DING等[19]发现该合金在700 ℃ FLiNaK熔盐中腐蚀500 h后,表面呈多孔结构,多孔腐蚀层深度约为50 μm。SHANKAR等[20]发现Incoloy-800H合金在873 K LiCl/KCl共晶盐中腐蚀2 h后,合金表面呈针孔形貌,晶界被腐蚀。从试样的界面形貌可以看出,镀层与合金基体结合良好,没有明显的开裂现象。由图5可见,合金基体与镀层间在高温腐蚀后出现了明显的合金化过渡区,表面镍镀层与高温熔盐及基体合金间具有良好的相容性。

(a) 表面形貌 (b) 截面形貌 (c) XRD

通过吉布斯自由能计算,结合纯金属的热力学稳定性分析可知,高温合金元素的耐熔盐腐蚀性能按照Ni>Fe>Cr的顺序递减[17]。因此,Incoloy-800H合金在高温熔盐中的腐蚀主要是Cr的选择性腐蚀。通过EDS线扫描可以看出(图5)镍镀层能够有效阻止Cr元素的扩散,避免Cr与熔盐直接接触而发生腐蚀。

图5 图4(b)直线处的元素分布Fig. 5 Distribution of elements along the straight line in Fig. 4(b)

2.4 Cr在镍涂层中的扩散

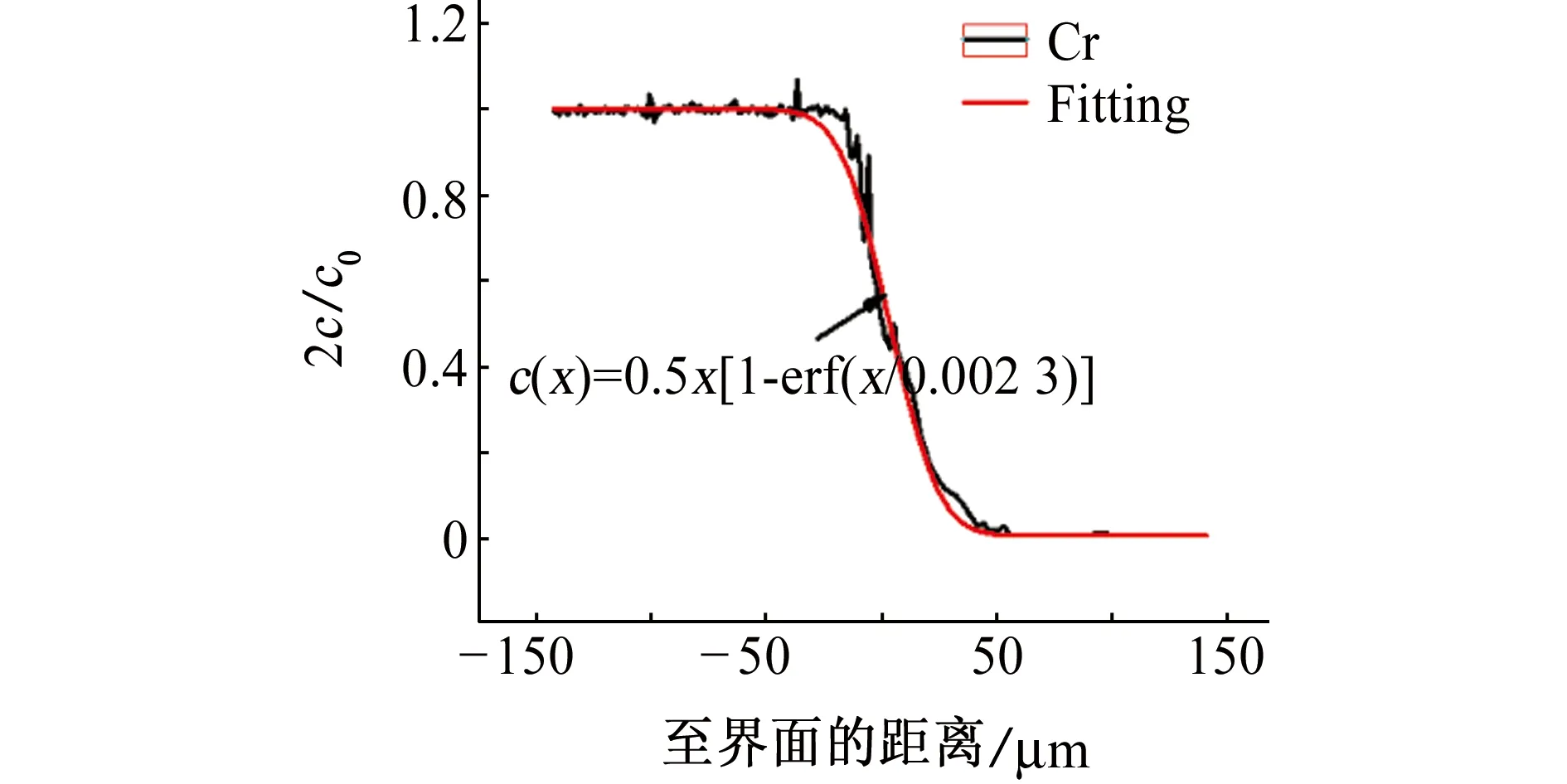

由图5可见,在高温熔盐中腐蚀400 h后,Cr元素扩散到镍镀层中,在Incoloy-800H基体与镍镀层之间存在着一个约40 μm厚的扩散层。Cr在镍镀层中的扩散系数是评估镍镀层防护性能的一个重要参数,因此,笔者应用菲克第二定律拟合Cr元素在镀层中的分布曲线可以得到Cr在镍镀层中的扩散系数。

由于固体中成分不均匀,即存在浓度梯度时,固体中原子或分子会通过热运动发生长程迁移的现象。而在通常情况下,合金中元素浓度不太高时,可以把扩散系数看成是与浓度无关的常数,通过解菲克第二定律方程,结合Boltzman变化,用半无穷长扩散模型,可以得出Cr元素在Incoloy-800H基体与镍镀层界面的分布遵循式(2)所示方程[20-21]。

(2)

式中:c为Cr在镍镀层中的浓度,c0是Cr在Incoloy-800H合金中的初始浓度,g/cm3;D为Cr在镍涂层中的扩散系数,cm2/s;t腐蚀时间,s;x为扩散深度,cm。值得注意的是x=0为合金基体与镀层界面处。

图6为镍镀层试样在700 ℃氯化物熔盐中腐蚀400 h后,Cr元素在镀层与基体界面处的元素分布图。通过方程(2)拟合可以得出:

图6 镀层试样在700 ℃氯化物熔盐中腐蚀400 h后,Cr在镀层与基体界面处的元素分布Fig. 6 Element distribution of Cr at the interface between coating and substrate after immersion in chloride melten salt at 700 ℃ for 400 h

(3)

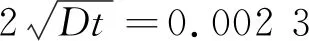

已知腐蚀时间为400 h,通过计算可知在700 ℃时,Cr在镍镀层中的扩散系数为9.18×10-13cm2/s。

3 结论

(1) 在氨基磺酸镍镀液中,通过电镀可以获得性能良好,结合力良好的纯镍金属镀层。

(2) 镍镀层能够有效阻止Cr元素的扩散,避免Cr与熔盐直接接触而腐蚀,有效降低材料的腐蚀速率,具有较好的防护作用。通过对比试验发现,表面电镀镍镀层试样的腐蚀速率仅为0.008 9 mg/(cm2·h-1)。

(3) 在700 ℃的氯化物盐中腐蚀400 后,Cr在镍镀层中的扩散系数约为9.18×10-13cm2/s。