超稠油热采井大剂量化学堵水技术研究

郭永强

中国石油辽河油田分公司 辽宁盘锦 124010

曙光油藏构造上位于辽河盆地西部凹陷西斜坡中段,目前已开发的含油层系自上而下为古潜山、杜家台、莲花、大凌河、兴隆台和馆陶六套层系,共44个开发单元,累积探明含油面积164.7平方公里,探明地质储量41524.86万吨;动用含油面积144.32平方公里,动用地质储量38336.86万吨。全油田标定可采储量10226.37万吨,采收率26.7%,是一个涉及稀油、稠油、超稠油,涵盖近百个小断块的极为复杂的油田。目前稠油和超稠油以蒸汽吞吐开发方式为主,稀油进入“双高”开发后期,普通稠油进入吞吐后期,超稠油进入高轮次吞吐。曙光油田年产原油200多万吨,占辽河油田原油产量的五分之一,是辽河油田稳产千万吨的重要力量[1]。

1 堵水现状及开发矛盾

1.1 区块边部受边底水水侵的主要矛盾

随着超稠油开发的深入,区块边部油井受边底水水侵以其普遍性和严重性成为超稠油蒸汽吞吐开发过程中的主要矛盾。在开采过程中,由于储层的非均质性严重,导致油层产液不均,加之水的流度比要远大于稠油,最终出现油井高含水问题突出问题,影响超稠油开发效果。

1.2 现有超稠油出水治理方法存在局限性

超稠油堵水工艺应用过程中,从应用效果来看,机械堵水对油井含水上升速度进行抑制的。有效期短并不能真正起到堵水的作用,化学堵水在耐温性不能满足油井吞吐需要,加上超稠油的大孔高渗的物性,常规药剂在封堵强度上无法满足现场。

超稠油蒸汽吞吐开发中出现的出水问题具有普遍性和复杂性,出水窜治理势在必行,深迫切需要研制一种适应超稠油堵水的药剂及工艺,治理边底水侵,保障超稠油油井正常生产。

2 主要研究内容

2.1 技术原理及药剂类型

针对超稠油区块边部油井高含水生产的突出矛盾,结合该区块储层大孔高渗发育的特点,在现场推广应用了凝胶颗粒型复合段塞堵水方式。

堵剂一是由体膨型植物纤维颗粒与栲胶复配成的桥堵剂,固体颗粒挤入油层后,遇水膨胀,卡封孔隙喉道与裂缝,达到堵水目的;另一是由油溶性树脂组成的暂堵剂,遇水结晶析出封堵高吸汽层,改善吸汽剖面,遇油溶解,具有一定的选择性。由于颗粒型、凝胶型堵剂各有明显的优点和不足,我们通过复合应用颗粒型、凝胶型堵剂并逐步完善,形成了复合段塞封堵技术[2]。

2.2 室内性能评价

(1)堵剂粒径的确定。颗粒型堵剂的粒径分布与地层岩石孔道的配伍性,对堵剂的封堵效果影响较大。粒径过小,堵剂不易在孔道内形成桥堵;粒径太大易在岩石表面形成暂堵而不能进入孔道深处,对堵剂的封堵效果有较大影响。根据1/3架桥理论,同时考虑到区块油层非均质性严重的特点,确定堵剂粒径控制在0.05 ~ 0.15 mm 范围内。

(2)油溶性。分别取高温前和高温后(280 ℃,24 h)堵剂样品5 g置于50 mL煤油中,在60~70℃下恒温24 h后,室温下测定其在煤油中的分散溶解情况(表1)。

表1 堵剂在煤油中的油溶率

由表1可见,该颗粒型堵剂的油溶率大于40%,280℃恒温24 h后油溶率有所下降。

(3)耐温性。室内实验:将堵剂配成10%水溶液,取100 mL置于耐高温容器中,分别放到150℃、280℃恒温烘箱内,测试堵剂的耐温性。试验发现,在150℃恒温24、48 h后,堵剂溶液无明显变化;在280℃恒温24 h后,堵剂凝固结实,表面无变化,恒温48 h后,表面看堵剂已碳化或降解[3]。

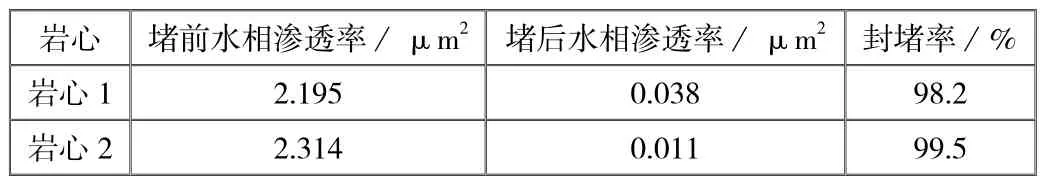

(4)岩心封堵实验。分别编号1、2,分别放入充满6%和10%堵剂溶液的高温、高压容器中,在280℃下恒温24 h,取出冷却至室温后分别测定堵后水相渗透率Kw1'、Kw2',然后计算出堵水率ηw1、ηw2(表2)。

表2 岩心封堵试验结果

由岩心封堵试验结果可以看出,堵剂封堵率都在98%以上。

3 现场试验及效果分析

超稠油大剂量堵水技术现场实施22井次,有效率90%,平均单井周期产油580吨,平均日产油达6吨,缓解了超稠油区块油藏边底水侵入、吞吐效果差的问题,改善了区块吞吐效果。

4 结论与认识

(1)凝胶颗粒适用于超稠油大孔高渗的物性,具备封堵强度大,耐温性好等优点。

(2)多段塞施工方式防止了堵剂在堵水过程中返吐问题,加大了封堵半径,提高了堵水有效期[4-5]。