陶瓷和仿珍珠母陶瓷/聚脲复合结构的冲击损伤对比

吴和成,肖毅华

(华东交通大学机电与车辆工程学院,江西 南昌 330013)

陶瓷具有高强度、高硬度等良好的力学性能和优异的化学稳定性,被广泛用作坦克、军机和轻型装甲车辆等装备的防护材料[1-2],但较差的韧性使其在防护结构中的应用受到一定的制约。贝壳珍珠母作为一种天然的陶瓷复合材料[3],其独特的“砖-泥”式微观结构使其兼具强度高和韧性好的优异特性,这为高性能防护材料的开发提供了重要的借鉴。目前,模仿珍珠母的多级微观结构,开发仿珍珠母复合材料和结构受到了人们的重视。

一些研究者开展了仿珍珠母复合结构的抗冲击和抗爆性能研究。Grujicic等[4-5]通过有限元模拟对比了相同面密度的碳化硼陶瓷板与仿珍珠母碳化硼/聚脲复合板的抗冲击性能,研究表明仿珍珠母复合板的弹道性能更好。Wu等[6]通过有限元模拟和实验研究了珍珠母结构中界面强度对其损伤模式和吸能能力的影响,结果表明:珍珠母结构在不同界面强度下的失效模式不同,在最佳界面强度时其失效模式表现为层间分层和层内裂纹扩展同时发生,耗能最大。Wang等[7]通过落锤实验研究了低速冲击下仿珍珠母陶瓷复合结构的抗冲击性能,发现仿珍珠母复合结构比层状复合结构具有更好的抗冲击性能。Gu等[8]通过有限元模拟和实验研究发现仿珍珠母复合结构的抗冲击性能优于其各组成成分。Flores-Johnson等[9]通过有限元模拟发现仿珍珠母铝合金/环氧树脂复合材料的抗爆性能优于铝合金。Haynes等[10]通过有限元模拟研究了陶瓷片的大小、形状和黏结剂的黏结强度对仿珍珠母复合板抗冲击特性的影响,并讨论了仿珍珠母复合板的制备问题。最近,Yin等[11]提出了一种抗冲击的仿珍珠母玻璃复合材料,研究表明该材料的抗冲击性能比夹层玻璃和钢化玻璃高2~3倍。

已有研究重点考虑了仿珍珠母结构在弹体和爆炸冲击作用下的吸能特性,对其冲击损伤演化过程和机理缺乏系统的研究。分析仿珍珠母结构的冲击损伤过程,对理解其破坏和吸能机理有重要意义,同时明确其在冲击载荷作用下的损伤模式以及保持结构完整性的能力,可以为其抗冲击性能的优化设计提供参考。本研究基于数值模拟研究陶瓷梁和仿珍珠母陶瓷/聚脲复合梁受平头弹撞击的损伤演化过程,对比分析两者的损伤模式和范围,探讨弹体撞击速度对两者损伤演化过程的影响。

1 计算模型

1.1 有限元模型

Riou等[12]通过实验观察了碳化硅陶瓷梁受平头弹冲击的损伤演化过程。基于LS-DYNA建立该实验的有限元(FEM)模型(见图1(a)),通过实验结果验证数值模拟的合理性。弹体的速度为203 m/s,弹体的直径为11 mm,长度为20 mm;梁的长度为100 mm,宽度为10 mm,高度为20 mm。

同时,建立了仿珍珠母碳化硅陶瓷/聚脲复合梁受弹体撞击的有限元模型(见图1(b)),模拟其损伤演化过程。为了方便与陶瓷梁对比,弹体和梁的尺寸均与前述相同。在仿珍珠母复合梁中,陶瓷片和聚脲的厚度分别为0.45和0.10 mm,陶瓷片的边长为4.95 mm,陶瓷片的边长/厚度比为11,与实际珍珠母中文石片的面内尺寸/厚度比相近。

在弹体撞击陶瓷梁的模型中,采用自动面面接触算法定义弹体与梁之间的接触。在弹体撞击仿珍珠母复合梁的模型中,采用带侵蚀的面面接触算法定义弹体与梁之间的接触,采用TIED型面面接触算法定义陶瓷与聚脲间的黏结;同时,采用单面接触算法定义聚脲破坏后陶瓷片间可能存在的接触,并采用带侵蚀的单面接触算法模拟聚脲破坏后可能存在的内部接触。

1.2 材料模型及参数

弹体的材料特性采用Johnson-Cook模型(*MAT_98)描述。碳化硅陶瓷的材料特性采用JH-2模型(*MAT_110)描述。两者的材料参数分别见表1[13]和表2[14]。表1中,ρ为密度,A、B、n、C为屈服强度常数;表2中,G为剪切模量,Ac为完好材料的归一化强度参数,Bc为失效材料的归一化强度参数,M为失效材料的压力指数,N为完好材料的压力指数,T为最大抗拉强度,σHEL为Hugoniot弹性极限,pHEL为Hugoniot弹性极限压力,D1为失效应变系数,D2为失效应变指数,K1、K2、K3为状态方程压力系数。聚脲材料为ESU630D,其密度为1 065 kg/m3,其材料特性采用Mooney-Rivlin模型(*MAT_27)描述。聚脲的材料参数通过输入Mohotti等[15]测得的工程应力-应变曲线(应变率:400 s-1)并经LS-DYNA自动拟合得到。根据Mohotti等[15]的实验结果,ESU630D聚脲在各应变率下的断裂应变均约为0.7,故本研究取最大主应变为0.7作为侵蚀准则,模拟聚脲的失效。

表1 弹体的材料参数[13]Table 1 Material parameters for projectile[13]

表2 陶瓷的材料参数[14]Table 2 Material parameters for ceramic[14]

2 结果与讨论

2.1 203 m/s撞击速度下梁的损伤

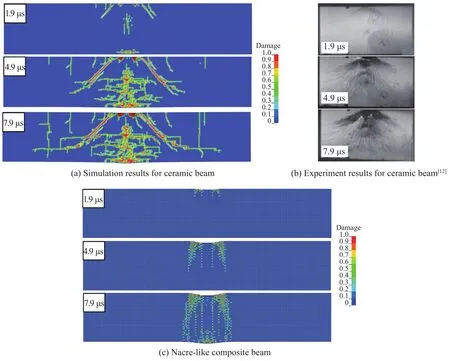

图2给出了几个典型时刻的梁的损伤云图。由图2(a)可见,在1.9 μs时,陶瓷梁的损伤从弹着点处弹体的边缘开始呈锥形扩展,损伤带窄而长;同时,梁的背面附近出现损伤,这主要是由于压缩应力波到达自由面反射形成拉伸波而造成的。到4.9 μs时,锥形损伤带继续向背面扩展,损伤带内的材料完全损伤,发生失效,陶瓷锥形成;锥形损伤带间出现较大的损伤区域,表明陶瓷材料发生破碎;同时,弹着点处出现轻微的成坑现象。到7.9 μs时,锥形损伤带进一步向背面扩展,并出现明显的横向扩展;中间区域的损伤程度也变得更严重,且损伤区域横向范围扩大;同时,弹着点处出现较明显的成坑现象。图2(b)为实验观察得到的图像。在1.9 μs时,可以看到从弹着点处萌生出锥形的裂纹区域,两条较密的裂纹带间的区域出现稀疏的裂纹;到4.9 μs时,锥形裂纹区域向背面扩展,陶瓷锥基本形成,整个锥形区域内出现较多细密的裂纹,说明陶瓷出现比较严重的碎裂;到7.9 μs时,锥形裂纹区域进一步扩大,两条锥形裂纹带及其间区域内的裂纹密度都变得更大。对比图2(a)和图2(b)可见,数值计算较好地预测了陶瓷锥的形成,再现了陶瓷梁的损伤演化过程。图2(c)给出了仿珍珠母复合梁的损伤演化过程。在1.9 μs时,仿珍珠母复合梁的损伤从弹着点处弹体的边缘出发,形成两条损伤带,损伤带宽且短,此时梁的背面尚无损伤。到4.9 μs时,损伤带朝背面扩展并稍有加宽,损伤区域大体呈圆柱状,弹着点处出现成坑现象。到7.9 μs时,损伤带扩展至梁背面,其横向扩展不明显,损伤带间的损伤区域变大,弹着点处成坑更明显。由图2(a)和图2(c)可见,陶瓷梁和仿珍珠母复合梁呈现出完全不同的损伤过程。

图2 梁的损伤演化Fig.2 Damage evolution of beams

陶瓷梁和仿珍珠母复合梁出现前述不同损伤模式的主要机理如下。对于陶瓷梁,当弹体撞上梁的中间部分时,梁左右两侧受弯曲作用,在靠近弹体周边附近的梁上表面处产生较大拉应力,由于在拉应力作用下陶瓷材料很容易破坏,因此该处陶瓷材料迅速损伤和失效,形成初始裂纹;当弹体继续向下撞击梁的中间部分时,梁中间部分向下运动,初始裂纹产生张开趋势,裂尖处的陶瓷材料因受拉伸作用而进一步损伤和失效,因而裂纹发生扩展,上述过程持续下去就形成前面所述的锥形损伤带(裂纹);由于锥形裂纹将梁中间部分和两侧部分隔开,撞击产生的应力波在中间锥形区域内反复反射和传播,造成该区域内陶瓷材料的损伤不断加剧。对于仿珍珠母复合梁,层内的陶瓷片间和相邻层的陶瓷片间均有聚脲黏结;从梁的纵向(长度方向)看,由于聚脲材料的强度相比陶瓷强度低很多,主要通过层内陶瓷片间的聚脲发生变形而使梁发生弯曲,而层内陶瓷片所受弯曲作用和变形沿远离弹体方向迅速减小,因而仿珍珠母梁的变形和损伤局限在纵向较小的范围内;从梁的横向(高度方向)看,各陶瓷片层和聚脲层通过挤压作用传递载荷,因而损伤从梁的正面向背面逐渐扩展。

图3给出了30 μs时梁的损伤云图,此时,弹体速度基本保持稳定。由图3可见,陶瓷梁的损伤扩展至其整个长度范围,发生整体性破坏。仿珍珠母复合梁的损伤集中在较小的柱状区域内,发生局部破坏。因此,相对于陶瓷而言,仿珍珠母陶瓷/聚脲复合结构能更好地保持结构完整性,有利于抗多次撞击。

图3 30 μs时梁的损伤云图Fig.3 Damage contours of beams at 30μs

图4给出了梁背面中心位置的z向(弹体撞击方向)正应力的时程曲线。撞击引起的压缩波传播到陶瓷梁和仿珍珠母复合梁背面的时间分别为1.8和6.4 μs,仿珍珠母复合梁中的平均波速明显低于陶瓷梁中的波速,这是因为聚脲中的波速比陶瓷中的波速低很多。压缩波在梁背面反射形成拉伸波,拉伸应力导致陶瓷迅速发生损伤和破坏。这与图2(a)和图2(c)中陶瓷梁和仿珍珠母复合梁分别在1.9和7.9 μs之前背面附近出现损伤的现象一致。同时,从图4还可以看出,由于聚脲层的缓冲作用,仿珍珠母复合梁背面的峰值压缩应力(91.6 MPa)远小于陶瓷梁背面的峰值压缩应力(482.1 MPa)。

图4 梁背面中心点的z向正应力(σz)的时程曲线Fig.4 History curves of normal stress in z-direction (σz)for center point on back face of beams

2.2 撞击速度对梁损伤的影响

为了研究不同撞击速度下两种梁的冲击损伤情况,进一步计算了弹体撞击速度为25、50和100 m/s的3种工况。图5对比了上述3种工况下两种梁的损伤情况。当撞击速度为25 m/s时:陶瓷梁内产生两条损伤带,沿纵向扩展并贯穿梁的整个高度,且在梁的背面处也发生一定程度的损伤;仿珍珠母复合梁只有第一层陶瓷片发生较严重的损伤,损伤区域很小。当撞击速度为50 m/s时:陶瓷梁的损伤沿横向扩展,损伤范围明显比撞击速度为25 m/s时大,损伤程度更严重,梁中间部分的材料基本上完全损伤,表明梁将沿中间发生整体断裂;仿珍珠母复合梁的横向损伤范围也较大,损伤扩展至梁的背面,但除了梁的第一层弹着点处陶瓷片完全损伤外,其余部分的损伤程度较轻。当撞击速度增加到100 m/s时:陶瓷梁的损伤形式变得跟前述203 m/s时的情况相似,其损伤范围扩大至整个梁,梁内形成陶瓷锥,梁的损伤程度进一步加剧;仿珍珠母复合梁的横向损伤范围与50 m/s时相比没有进一步扩大,但损伤程度有所增大。

图5 不同撞击速度下梁的损伤云图Fig.5 Damage contours of beams at different impact velocities

3 结 论

基于有限元数值模拟,研究了陶瓷梁和仿珍珠母陶瓷/聚脲复合梁受平头弹撞击的冲击损伤,对比了两者的损伤演化过程,分析了撞击速度对其损伤过程的影响。

(1)在弹体高速(203 m/s)撞击下,陶瓷梁的损伤呈锥形扩展,形成陶瓷锥,梁的损伤范围扩展至整个长度范围,发生整体性破坏;而仿珍珠母复合梁的损伤呈柱状扩展,梁的损伤范围较小,发生局部性破坏。因此,仿珍珠母复合结构比陶瓷结构能更好地保持结构的完整性,有利于抗多次撞击。

(2)随着弹体撞击速度的增加,陶瓷梁的损伤范围加大,损伤程度加剧,而仿珍珠母复合梁的损伤范围在撞击速度大于50 m/s后变化不大,但损伤程度有所增加。

(3)在低速(25 m/s)撞击下,陶瓷梁会发生贯穿梁的整个高度的损伤,而仿珍珠母复合梁仅会在弹着点附近产生很小的损伤区域。