几种添加剂对棕红色料烧成的影响

张天杰 廖仲恩

摘 要:本文基于本厂生产条件,以探究为目的系统对比了几种色料添加剂对棕红色色料烧成的影响,包括烧成温度、发色、烧结状态等,在保持发色强度一致的前提下,达到降温烧成的目的,减少燃料成本,节省时间成本,便于转产的同时还消除因转产导致的过渡误差。

关键词:色料添加剂;烧成温度;发色;烧结状态

1 前 言

大量实验表明,由Cr2O3、Fe2O3、ZnO组成的棕红色料为尖晶石型结构,若采用固相法生产,其合成温度通常在1250~1400℃之间,有时为了保证色料充分合成还需进一步提高温度。若能通过外加添加剂达到降温烧成的目的,则能明显减少燃料成本及转产的时间成本,对连续生产及产品质量的稳定都有着很大的实际意义。

2 实验部分

本文试用以下几种添加剂:KCl、H3BO3、Ba(NO3)2。配方中的主要原料Cr2O3、Fe2O3及ZnO均325目全过无筛余。

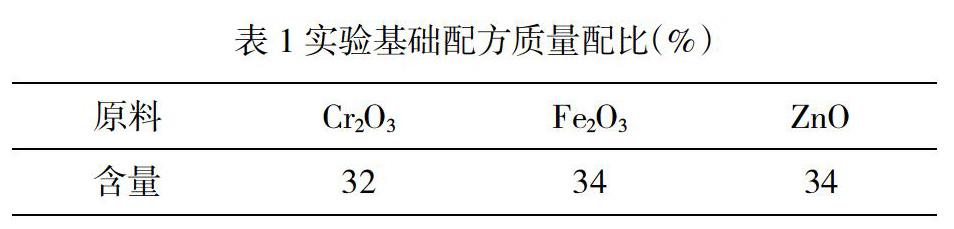

铬铁锌尖晶石的理论组成为ZnFexCr2-xO4,取x=1可得ZnFeCrO4,本组实验将以此组成作为基本配方,按照其组成可算得质量配比如表1。

2.1 实验结果的呈现

本文的实验结果是以色料在墨水中的发色强度为标准,检测用釉采用哑光釉,以下是色料及墨水的制备流程。

色料制备:配料→混料→装钵→烧成→破碎→打粉→过筛→成料。

墨水制备:将色料与有机溶剂按固定比例混合,投入实验砂磨机,将粒径研磨至D50=0.5μm,在哑光釉上丝网印花检测发色。

2.2 添加剂种类的探讨

2.2.1 氯化钾

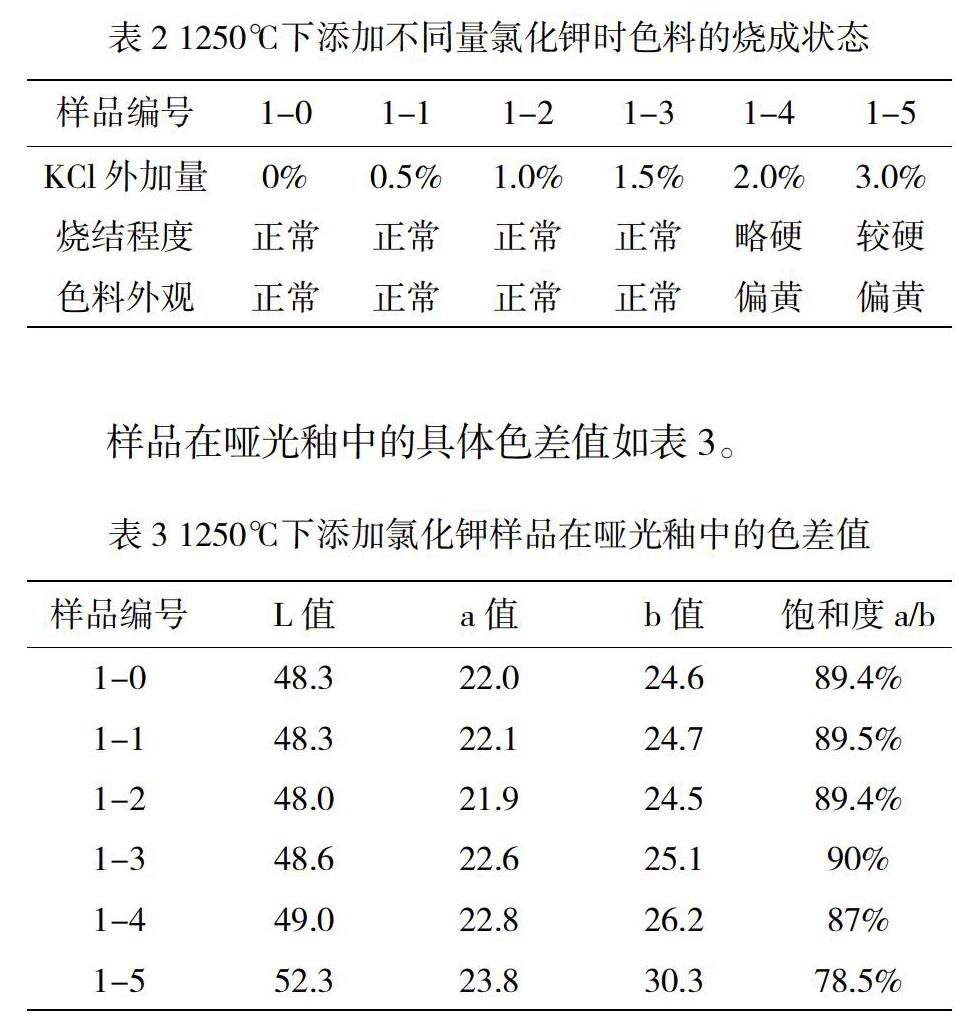

在隧道窑1250℃,保温4h条件下,样品烧成状态如表2。

样品在哑光釉中的具体色差值如表3。

结果分析如下:

随着KCl外加量从0.5%至3.0%,色料的烧结程度、外观以及制成墨水的发色均有着对应关系。其中,外加量在0.5%~1.5%范围内,其烧结程度、外观及墨水发色均无明显变化;提高至2.0%时,色料略微变硬,外观开始泛黄,黄值也有所上升,意味着发色变差;而提高至3.0%时变化更明显,此时黄值已明显上升,虽然红值也有所上升,但亮度值变大,饱和度值a/b明显降低,即颜色变浅,发色变差,可以认为此时的色料已过烧。

猜测原因是KCl用量过多时,晶体合成过程液相产生太早太多,保温过程对完好晶体产生熔蚀,反而破坏了晶体结构导致发色强度变弱。取样品1-0及1-5作SEM分析,结果见图1、图2。

由电镜照片可见,无外加KCl且温度合适时(1250℃),色料颗粒分布均匀、大小均一、形状规则,尺寸大致为0.5~1.0μm;当KCl用量较多时,色料颗粒则呈现大小不一、边界圆滑的特点,尺寸为1.0~5.0μm不等,多数颗粒已粘接成球型或大团聚体,基本符合之前的猜想。

据此猜测KCl是具有降低尖晶石烧成温度的作用。为了验证这一猜想,在同一隧道窑1180℃,保温4h条件下重复该组样品,得到结果见表4、表5。

结果分析如下:

(1)1-0与1-0#对比可知,无KCl的条件下,1180℃下烧得的色料相比1250℃发色较差,即温度偏低,色料欠烧;

(2)1180℃下,KCl外加量从0增至0.5%、1.0%、1.5%,发色强度逐步提高,说明晶体合成逐步完善;

(3)KCl增至2.0%、3.0%时,发色强度变化不大,可以认为此时色料已反应完全。

(4)结合1180℃与1250℃色料的烧结程度、外观及发色强度,我们认为KCl具有降低棕红色料反应温度的作用,外加量为1.5%~2.0%时,可降低烧成温度约80℃,且能保持原有的发色强度。

2.2.2 硼酸

同样在隧道窑1250℃,保温4h条件下,样品烧成状态如表6。

墨水在釉中的色差值如表7。

由表6、表7可知,外加硼酸至一定量后,同样地,色料逐渐过烧,发色强度逐渐变差,与KCl情况一致但效果更明显,用量宜控制在0.2%~0.4%。

除此之外,加入硼酸还能改善釉面质量。对表7样品进行光泽度测量,结果如表8。

硼酸用量加至0.2%~0.4%已有改善效果,用量为0.4%时,光泽度提高6.3%,继续增加用量则光泽度进一步提高,但结合烧结状态及发色強度考虑,用量在0.2%~0.4%为宜。

硼酸同样具有降低色料烧成温度的作用,其效果比KCl更显著,用量为0.2%~0.4%时可降低烧成温度约80℃。原因是硼酸加热至170℃即脱水形成B2O3,而B2O3本身是很好的助熔剂,形成网络结构,提高色料与釉料适应性,反应过程中液相生成早,达到降低烧成温度的效果。

2.2.3 硝酸钡

烧成制度1250℃-4 h条件下,样品烧成状态及墨水发色见表9、表10。

由表9、表10可知,硝酸钡的用量最大增加至0.2%,且以上样品各自色料外观和墨水发色都没有太大区别,可以认为硝酸钡的加入对色料的发色应并无影响。但从烧结程度可以观察到,加入一定量硝酸钡的样品都变得松软了,结合墨水的发色强度并没有变差来看,笔者并不认为这是因为硝酸钡的加入提高了色料的烧成温度而使得色料欠烧,而更可能是因为硝酸钡在加热过程中产生的氧气使得色料内部产生大量孔隙,并且这会使得色料内部的气体交换进行得更加彻底,反应更加充分。为验证这一猜想,在同一窑炉的1180℃,保温4h条件下重复以上样品,对照1250℃样品,结果见表11。

结果分析如下:

(1)样品3-0与3-0#对比可知,对于正常配方,窑炉温度从1250℃降低至1180℃后略显欠烧,发色强度降低约5.6%;

(2)样品3-0#与其后4个样品对比可知,硝酸钡的加入一定程度上能增强发色强度,但不足以弥补降温带来的影响;

(3)虽然硝酸钡对发色的提升效果并不显著,但其较大改善了色料的烧结状态,色料呈稍微松散的状态有利于后加工。

3 小 结

本文基于本厂生产条件,探讨了几种色料添加剂对棕红色料发色及烧成状态的影响,得到了一些有用的信息与结论。

(1)KCl 具有降低该棕红色料烧成温度的作用,用量为1.5%~2.0%时可降低烧成温度约80℃,但用量过多会使色料颗粒粘接成球,大小不均,反而使发色强度下降。

(2)硼酸具有与KCl相似的作用,也可降低棕红色料的烧成温度且效果更显著,同时还具备改善色釉料适应性,提高釉面质量的效果。

(3)硝酸钡在加热过程中分解产生的气体使色料内部产生大量孔隙,色料内部气体交换加强,反应更充分,同时可以在一定程度上降低色料硬度,便于后加工。