腐蚀监测系统在某大型炼油项目中的应用

陈怡,刘溪

(中石化洛阳工程有限公司,河南 洛阳 471003)

通过对设备腐蚀速度和某些与腐蚀速度有密切关系的参数进行连续或断续测量,同时根据测量结果对生产过程的有关条件进行自动控制,是腐蚀监测的目的[1]。

中亚国家的某大型炼油厂石油深加工联合装置项目,在催化裂化装置、液化烃气体脱硫装置、石脑油加氢精制装置、柴油加氢装置、汽油选择性加氢装置中设置了腐蚀监测系统。这些装置采用了法国专利商AXENS的工艺包,由前端工程设计(FEED) 公司完成腐蚀监测系统的方案设计,由EPC承包方完成最终的工程。

1 腐蚀监测点的布置方案

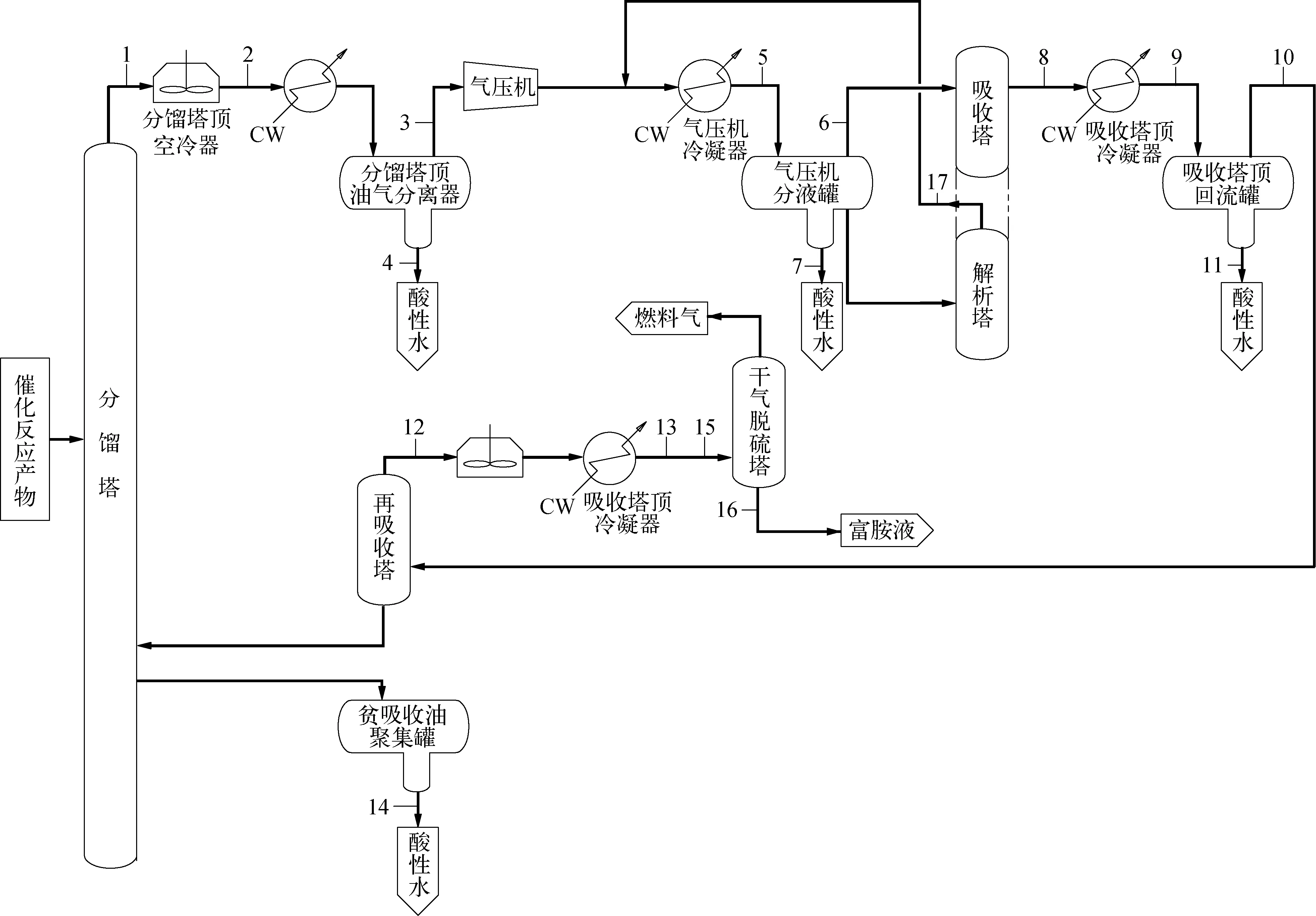

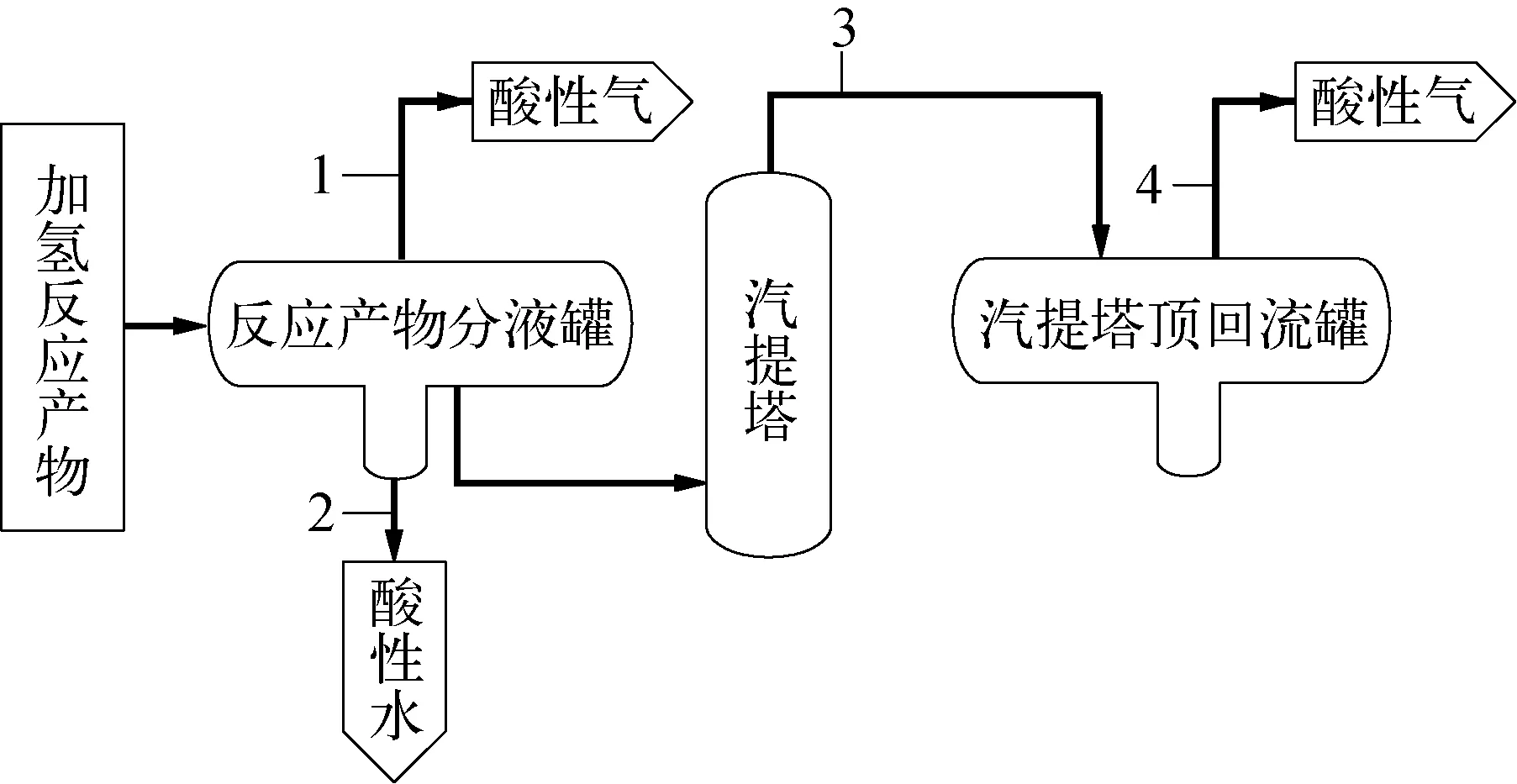

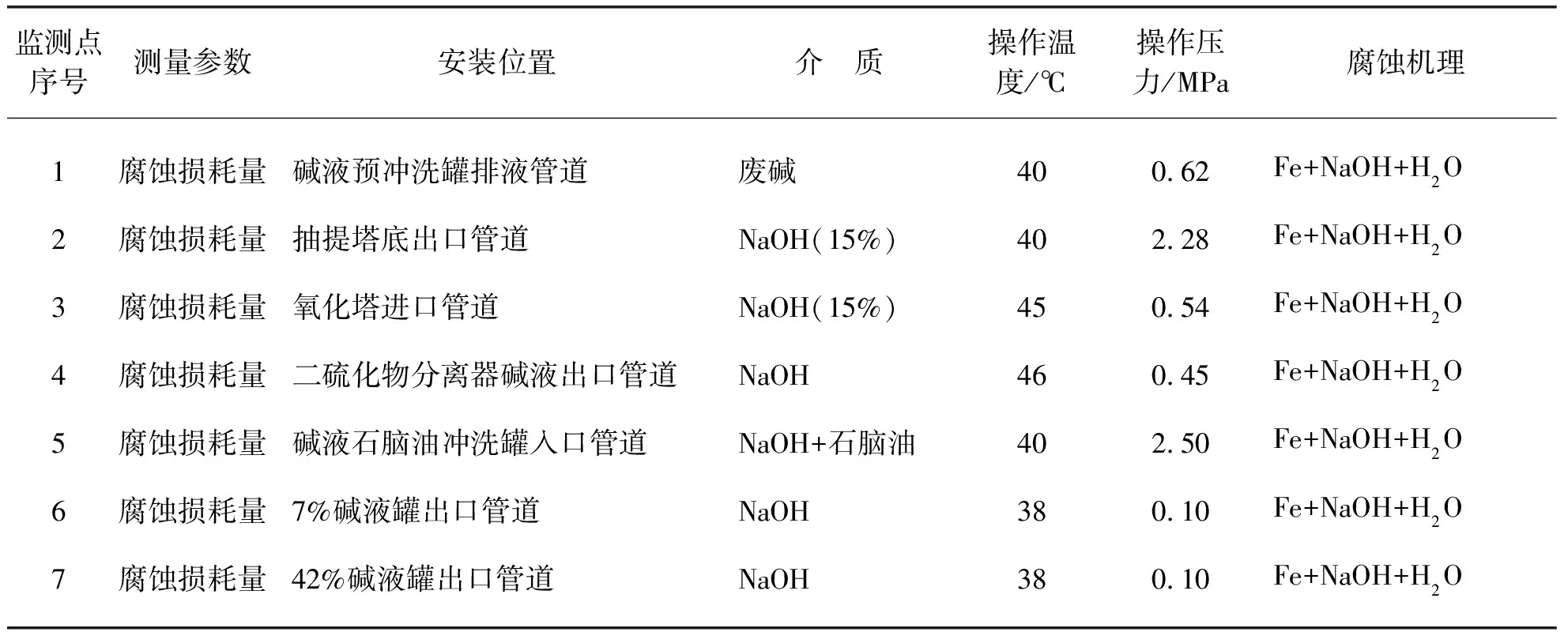

2)液化烃气体脱硫装置的腐蚀监测点设置在碱液循环系统,包括碱液冲洗、碱液再生循环、废碱液系统,主要的腐蚀形式是: Fe+NaOH+H2O,由碱液引起的金属”碱脆”腐蚀[3]。液化烃气体脱硫装置腐蚀监测点的分布如图2所示,相关信息见表2所列。

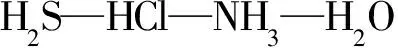

图1 催化裂化装置腐蚀监测点分布示意

表1 催化装置腐蚀监测点分布及相关信息

图2 液化烃气体脱硫装置腐蚀监测点分布示意

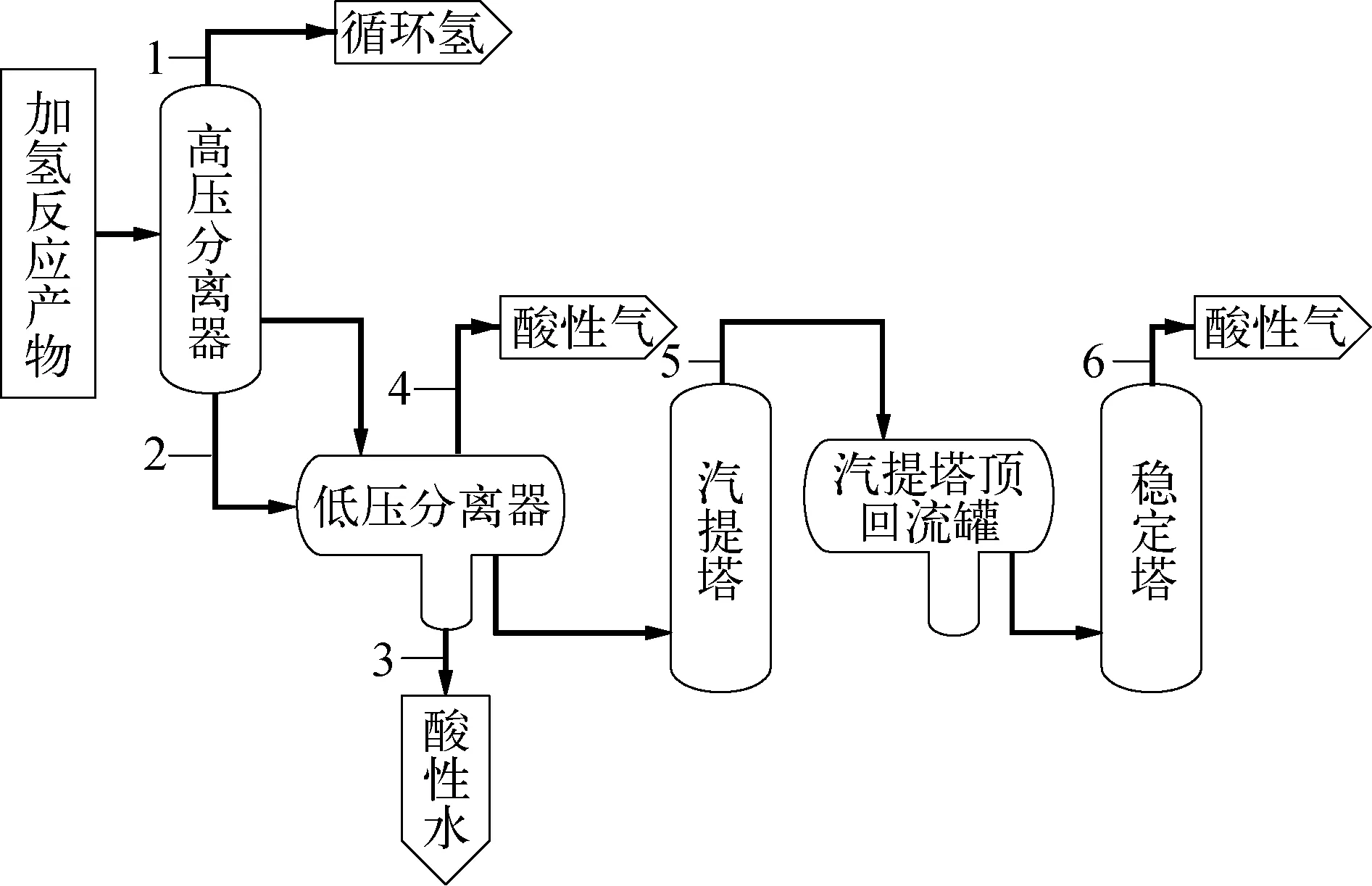

图3 石脑油加氢精制装置腐蚀监测点分布示意

表2 液化烃气体脱硫装置腐蚀监测点分布及相关信息

2 腐蚀监测仪表的选型

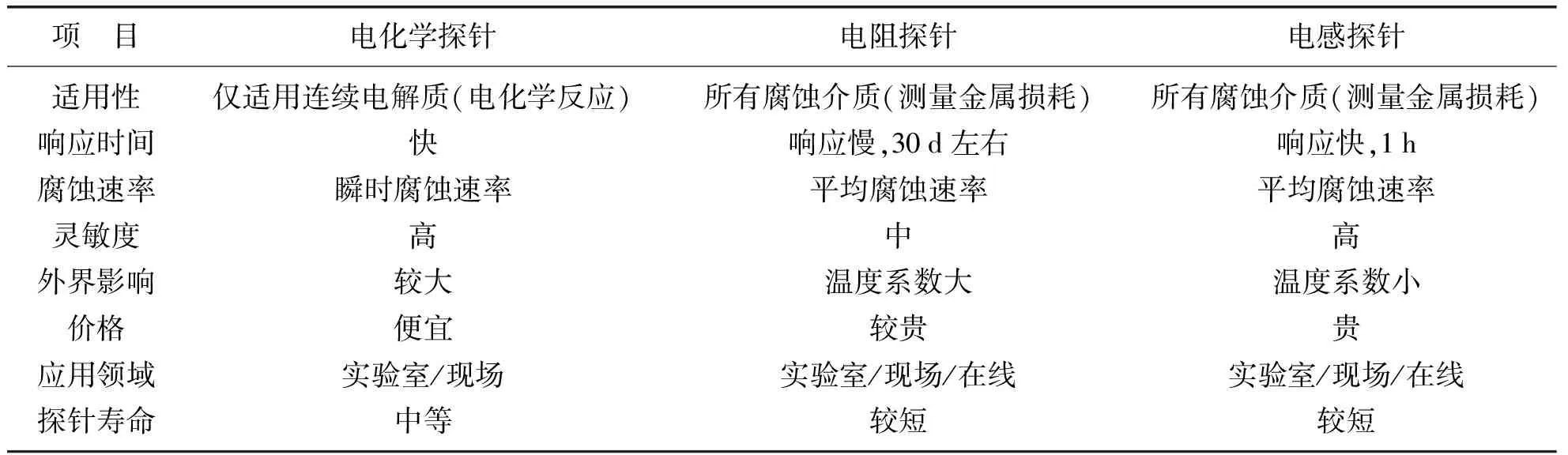

目前常用的在线腐蚀监测仪表有: 电阻探针腐蚀监测仪、电感探针腐蚀监测仪、电化学探针腐蚀监测仪,各自特点比较见表6所列[5]。

表4 汽油选择性加氢装置腐蚀监测点分布及相关信息

图5 柴油加氢装置腐蚀监测点分布示意

1)电阻探针腐蚀监测仪。电阻探针腐蚀监测仪测量金属腐蚀是根据金属原件由于腐蚀作用使横截面积减小导致电阻值增大的原理。目前已经成为一种应用普遍与成熟的在线腐蚀监测仪。该类监测仪的金属原件通常是丝状、片状或管状,如果腐蚀大体上是均匀的,电阻的变化就与腐蚀的增量成比例。该类检测仪可以在设备运行过程中对设备的腐蚀状况进行连续地监测,能准确地反映出设备运行各阶段的腐蚀率及其变化,且能够适用于各种不同的介质,不受介质的导电率影响。

电阻探针腐蚀监测仪的优点是: 可提供关于金属损耗的连续信息,可在大多数的气、油、水等环境中使用,应用原理直观,数据稳定可靠,各种腐蚀介质都能广泛使用;缺点是: 需要金属损耗累积到一定量后才反应,灵敏度不够高,而且腐蚀生成物的导电性有时对测量结果产生影响。

表5 柴油加氢装置腐蚀监测点分布及相关信息

表6 在线型腐蚀测量仪表的特性比较

2)电感探针腐蚀监测仪。该类监测仪是通过检测电磁场强度的变化来判断金属原件的腐蚀程度,实现在线腐蚀监测。电感探针腐蚀监测仪的优点是: 应用广泛,灵敏度高,响应较快,适用于各种介质;缺点是: 对低腐蚀速率的腐蚀系统响应较慢,对于存在局部腐蚀的应用场合,测量结果不够理想。

3)电化学探针腐蚀监测仪。该类监测仪是基于金属腐蚀过程中的电化学本质而进行的一种快速测定腐蚀的腐蚀监测仪。其特点是对腐蚀程度的响应非常快,能获得瞬间的腐蚀速率,比较灵敏,能够及时地反映设备操作条件的变化,但它不适用于导电性差的介质,这是由于当设备表面有一层致密的氧化膜或钝化膜,甚至堆积有腐蚀产物时,将产生假电容而引起很大的误差,甚至无法测量。此外,电化学探针腐蚀监测仪得到腐蚀速率的技术基础是基于稳态条件,所测物体是均匀腐蚀或全面腐蚀,因此电化学探针腐蚀监测仪不能提供局部腐蚀的信息。在一些特殊的条件下,检测金属腐蚀速率通常需要与其他测试方法进行比较,以确保电化学探针腐蚀监测仪的准确性。电化学探针腐蚀监测仪的优点是: 响应较快、灵敏度高、分辨率高,可以在线实时监测腐蚀率;缺点是: 只能应用于电解质环境。

经过性价比综合分析,EPC承包商最终采用了电阻探针腐蚀监测仪。腐蚀监测仪表的规格书中应包含以下的主要信息: 管嘴高度,管嘴安装位置,工艺管道材质、用途,腐蚀余量,主要腐蚀因素,安装形式,测量范围,响应时间等。

3 腐蚀监测系统及作用

现场腐蚀监测仪的4~20 mA输出信号反映的是金属的腐蚀损耗量,腐蚀损耗量的国际通用工程计量单位是密耳(mil),1 mil=0.025 4 mm。

该项目把腐蚀损耗量信号直接引入DCS,利用DCS的数据采集、计算、记录、显示等功能,构成了最基本的腐蚀监测系统。根据式(1)计算出相应的腐蚀速率(腐蚀速率的单位通常采用mm/a或μm/d):

(1)

(2)

式中:y——腐蚀监测仪表测量的损耗值;i=1, 2, …,m;t——采样时间;m——采样次数。

由于DCS适用于工艺过程控制,对处理监测周期较长的腐蚀数据,例如分析整理、归纳回放几天或几周时间间隔的数据,在DCS平台上不易处理,而且DCS上一般都没有专业化的腐蚀管理数据库和应用软件,因此腐蚀监测仪的输出信号也可以接入由腐蚀监测仪厂家配置的专业化的腐蚀监测系统。

专业化的腐蚀监测系统为腐蚀监测提供了更佳的工作平台,能够实现以下的功能: 定制专业化的数据报表;总体性的腐蚀数据管理;与DCS实时交换数据;将腐蚀数据与工艺过程参数相关联,如温度、压力、pH值、溶解氧、化学药剂用量等;资产计算与评估;化学试剂消耗量计算与预测;专业化的腐蚀分析报告。

腐蚀监测系统对炼油装置的长、满、优运行起到十分关键的作用,主要有以下几个方面:

1)为设备防腐提供依据。在装置运行过程中,为了减缓设备的腐蚀,需要在容易出现腐蚀的管道中注入缓蚀剂。通过腐蚀监测系统反馈的数据,可以及时了解缓蚀剂、中和剂等化学药剂的防腐效果,并根据监测结果,调整缓蚀剂的类型或比例。利用腐蚀监测系统中的专业化数据库资源,结合自动控制技术,还可以实现化学药剂的自动化、精细化、智能化注入。

2)预防事故发生。腐蚀性介质的泄漏或工艺参数的异常变化有时会导致设备严重腐蚀。通过腐蚀监测系统,可以实时监测介质的腐蚀状况,一旦发现腐蚀速率骤然变化,应立即对装置进行检查,及时找出问题产生的原因,以防止重大事故的发生。

3)分析腐蚀原因。通过腐蚀监测系统,可以了解和掌握腐蚀过程与工艺参数的关系,有利于分析腐蚀原因,对腐蚀的发生和变化趋势做出综合分析。

4)预测设备寿命。根据腐蚀监测系统得出的腐蚀速率,可以评估设备及管道的寿命,为设备及管道更换及材质的选择提供依据,减少危险事故发生的概率,尤其对于在高温高压且存在硫化氢介质的装置,该功能尤为重要。

4 结束语

近年来,由于国内炼油加工能力的不断提高,石油产品销量的不断增加,国内的原油资源难以满足需求,大量进口高硫原油在所难免,这样会加大炼油设备的腐蚀。设备腐蚀将产生安全隐患,减少设备使用寿命,增加装置非计划停工检修。为保证炼油设备正常生产,安全长时间运行,对炼油设备的腐蚀监测变得尤为重要。腐蚀监测技术

在预防事故发生、预测设备寿命、分析设备腐蚀原因、改善设备运行状态、提高设备的可靠性等方面具有广阔的应用前景。分析总结该项目腐蚀监测系统的实施过程,希望能够推广和促进腐蚀监测系统在国内的应用与发展。