增材制造技术的医疗应用进展

李春旭,Drio Pisignno ,赵宇,*,薛佳佳*

a Department of Orthopaedics, Peking Union Medical College Hospital, Chinese Academy of Medical Sciences & Peking Union Medical College, Beijing 100730, China

b National Enterprise for Nanoscience and Nanotechnology, Nanoscience Institute, National Research Council, Pisa I-56127, Italy

c Department of Physics, University of Pisa, Pisa I-56127, Italy

d Beijing Laboratory of Biomedical Materials, Beijing University of Chemical Technology, Beijing 100029, China

增材制造(additive manufacturing, AM)是指一组生产技术,这些技术通过逐层模式的连续材料沉积将三维(three-dimensional, 3D)数字模型转换为3D物理对象[1]。在20世纪80年代,AM的出现彻底改变了制造业的历史。与传统的制造方法相比,AM具有一些明显的优势。常规制造包括成型(模具)或减材(加工)技术,需要昂贵的基础设施和多个步骤,导致实时修改最终产品的能力受到严重限制[2]。相比之下,AM具有可设计性,可用于制造具有复杂几何外形的物体。基于此,AM技术自发现后不久就被应用于医学工程领域,并迅速发展以满足患者和临床医生的需求[3,4]。事实上,在一些发展中国家,医疗器械过于昂贵,因此可通过利用AM技术制造诊断疾病和手术的医疗器械以及矫形器和假肢来降低成本[5,6]。美国食品药品监督管理局(Food and Drug Administration, FDA)于2017年发布了将AM技术用于生产医疗器械的第一版指南[7]。利用AM技术制作的解剖模型为手术计划和过程模拟训练提供了帮助,特别是在罕见的病理情况下,医疗器械和步骤的制定起着至关重要的作用[8]。

AM技术已被应用于医学的各个领域。本文中,我们主要关注了AM技术在药物释放系统、医用植入物和医疗器械制造中的应用进展,三种产品已经在临床上得到了大规模使用。AM技术在小规模生产需要频繁调整剂量和具有复杂几何外形的药物方面具有明显优势,对于患者的需求以及实现特定的药物释放曲线都是有利的,而常规的批量生产过程很难获得这种特定的药物释放曲线[9-14]。AM技术还可被用于生产特制的医疗器械,从而可以为患者量身定制最终产品,并以非常低的成本实现。如今,设计和打印个性化的医用植入物和假肢已成为金标准方法,对于许多需要特定结构器械的患者来说,这是一种可靠的解决方案。AM技术已被广泛用于制造牙科零件[15]、创伤医用植入物和整形外科医疗器械[16]。组织和器官的生物打印也是一个新兴领域,吸引了学术界和工业界的广泛关注[17]。外科手术应用包括解剖模型[18]、矫形器和假肢[19],以及手术器械[20]。解剖模型有助于进行术前计划和教育培训[21]。矫形器和假肢应用广泛,其中包括可植入材料和外部装置。个性化定制手术器械对于确保手术准确性和提高手术效率十分重要[22]。从这些角度出发,我们总结了AM技术在药物、临床植入物和医疗器械方面的应用。我们还讨论并解释了在这些情况下,应用AM技术的优势和局限性。最后,我们讨论了AM技术存在的挑战,并提供了有助于AM技术在医学领域大规模生产的未来发展方向。

2. 药物

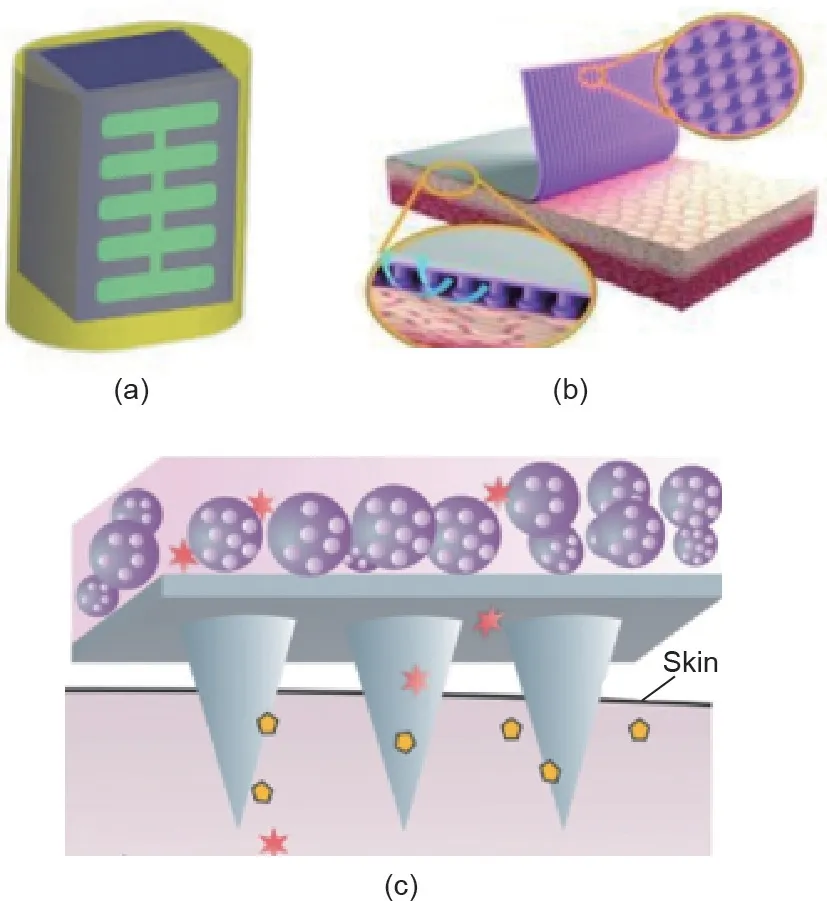

越来越多的研究涉及利用AM技术制造的诸如口服的药物[图1(a)[23] ]和透皮给药药物[6],在此背景下,选择的技术包括熔融沉积成型(fused deposition modeling, FDM)、立体光固化(stereolithography, SLA)、黏合剂喷射、粉末床打印、半固态挤出和喷墨打印[24]。尽管这类型药物的研发仍处于起步阶段,但这种制造方法在剂型和药物配方方面具有一些明显的优势。例如,与传统制造相比,FDM技术能够在相对较低的温度下(90 ℃)打印不耐热的活性药物成分(active pharmaceutical ingredient, API),并可以以这种方式加工多种药用级聚合物[25]。喷墨打印通过高通量筛选方法来识别3D打印化合物,导致多种生物相容性墨水的发展[26]。AM技术不仅优于传统制造技术,而且由于其成本较低,也适合为小型社区药店和其他提供保健服务的设施提供便利。最近,在符合良好生产规范(good manufacturing practices, GMP)的情况下,使得FDM打印机和热熔挤出机可持续和大规模地生产载药丝成为可能[27],这些工作表明了AM技术从概念验证到实际应用的过渡。

AM技术特别有利于促进不可释放的可溶性化合物的药物释放。利用被归类为速溶粉末挤出的一种新型AM技术,可生产负载伊曲康唑药丸的无定形固体分散体,该分散体可立即从粉末材料中释放。这种快速释放技术也避免了FDM技术以生产丝状纤维为基础的长期开发时间[28]。最近的研究报道AM技术增强了创造脂质导向概念的能力,以加强不溶于水或几乎不溶于水的药物的释放 [29]。

由于物质空间分布的准确性和灵活性,AM技术在多药联合配制中得到了广泛的应用。例如,Pereira等[30]成功打印了一种含有4种不同药物成分的心血管复方制剂。在最近的研究中,Awad等[31]成功生产了由3D打印的毫米级药丸(迷你药丸),其中包含两种在空间上隔离的药物(扑热息痛和布洛芬)。通过更换聚合物,双重微型药物可以实现定制的药物释放。一种药物可立即从基质中释放,而第二种药物可通过使用乙基纤维素获得长效作用。在人体应用途径方面,口服和透皮给药药物都有潜力通过AM技术开发。

2.1. 口服药物

AM技术在制药学中被用于生产结构和形状复杂的口服药物,这些口服药物的生产成本低,或者是传统方法无法实现的[32]。广泛的AM技术可被用于轻松制造具有复杂几何形状的剂型,如具有内部通道[33]、蜂窝状[34]、网状[35]或螺旋形[9]的微结构制剂。由于特定结构和层顺序的设计差异,因此,可以通过调整3D打印材料的形态和尺寸以及体系结构(如通过复合多层或壳核剂型)来定制药物释放曲线,以提供至少一种具有可变速率的API [36,37]。此外,复杂的支架和基质的创建使得掺入载药制剂或API成为可能。例如,这种功能可能有助于创建载体,如具有特定隔间的胶囊,载体可以合并各种类型的API,然后再将它们独立释放[38]。另外,该功能可以帮助生产可修饰的容器,以封闭载有药物的藻酸盐微珠[39]、聚合物纳米胶囊[40]或自纳米乳化的药物输送系统[41]。

与传统的注塑成型(injection molding, IM)技术相比,AM技术可以更好地制造小批量的定制胶囊。通过3D打印个性化口服固体剂型和多颗粒系统,这两个功能的优点可以以协同的方式得以利用,从而在胃肠道中提供更好的药物分散和分布,以及剂量的准确性和便利性。加工充满载药溶液或悬浮液的载体基质是AM技术的另一个功能[42],该方法可确保较高的剂量精度和时间效用。

2.2. 透皮给药药物

与3D扫描技术一起使用的高精度AM技术,已被用于制造可自动适应的贴剂,并因此被用于制造个性化的透皮给药药物[图1(b)[43] ]。一项研究强调,在一种生产含水杨酸的抗痤疮装置中,SLA技术优于FDM技术,该方法显示出更好的热稳定性、载药量和分辨率[44]。与传统药物相比,该装置还显示出更快的药物扩散特征,同时通过对给药区域进行3D扫描来确定患者的解剖学要求,从而有助于个性化药物打印[44]。基于同样的概念,我们利用目标伤口扫描模板制作了一种个性化的、装有抗菌金属材料的聚己内酯(PCL)敷料,并证明该敷料具有长效的抗菌素的释放动力学特征,这在临床实践中是可取的,用以将医疗干预减少至最低水平[45]。在另一项研究中,研究人员使用电动流体力学(electrohydrodynamic, EHD)打印来制造抗菌PCL/聚乙烯吡咯烷酮贴剂,从而使负载的盐酸四环素的释放动力学的调节可以通过调整纤维图案和组成来实现[46]。

微针经皮给药是一种微创方法,可改善药物通过皮肤屏障的渗透[图1(c)[47] ]。AM技术已被应用于制造各种类型的功能化微针。在一项研究中,研究人员将胰岛素-木糖醇涂层喷墨打印在了由SLA技术打印的金字塔形的树脂微针上,该微针在保持蛋白质完整性的同时显示出快速的胰岛素释放[48]。在另一项研究中,连续的液体界面生产被用作一种在聚乙二醇(polyethylene glycol, PEG)基微针上涂覆模型蛋白的替代方法,并允许对涂覆模式进行空间控制[49]。为了优化微针的几何特性,采用可生物降解的聚乳酸阵列的化学蚀刻作为制造后阶段[50]。用微针定制的夹板可实现个性化的药物释放,该药物释放可适应皮肤的曲度,从而治愈扳机指[51]。还有人利用AM技术设计了一种仿生针,用以模拟蜜蜂刺针的倒刺,目的是通过区分倒刺设计参数来减少经皮应用时的拔出力和插入力[52]。

3. 医用植入物

图1. AM技术在制药学中用于制造不同类型的药物制剂。(a)口服药物,经John Wiley & Sons许可,转载自参考文献[23],©2015;(b)透皮贴剂,经John Wiley & Sons许可,转载自参考文献[43],©2011;(c)微针透皮药物,经John Wiley & Sons许可,转载自参考文献[47],©2016。

在临床植入领域,形状和功能设计的不断发展,使得异物与人体内部结构和组织有很高的匹配程度,同时也改善了它们的功能。AM技术通过构建具有生物相容性和生物活性的结构来弥补人体组织和植入物之间的差异,利用材料的独特属性来增强组织再生与植入物以及周围组织的结合。目前的放射成像方法,如计算机断层扫描(computed tomography, CT)可以创建一个精确的计算机辅助设计(computer-aided design, CAD)。这样的设计可以作为AM的模型,以制造与植入位置匹配理想的植入物。机械载荷通常由硬结构承担,而从肌肉收缩到神经处理等的一系列生物和化学功能主要由软结构承担。

3.1. 硬结构植入物

利用AM技术可以精确控制多孔结构的内部孔隙结构,这使得复杂的几何形状制造具有可重复性。在各种方法中,选择性激光熔化(selective laser melting, SLM)由于其通用性和高精度,以及所制造的植入物的良好的表面光洁度和结构完整性,被认为是一种非常有前途的医疗器械制造方法[53]。SLM是制作通常存在于脊柱融合植入物中小特征(< 500 μm)的最佳选择。

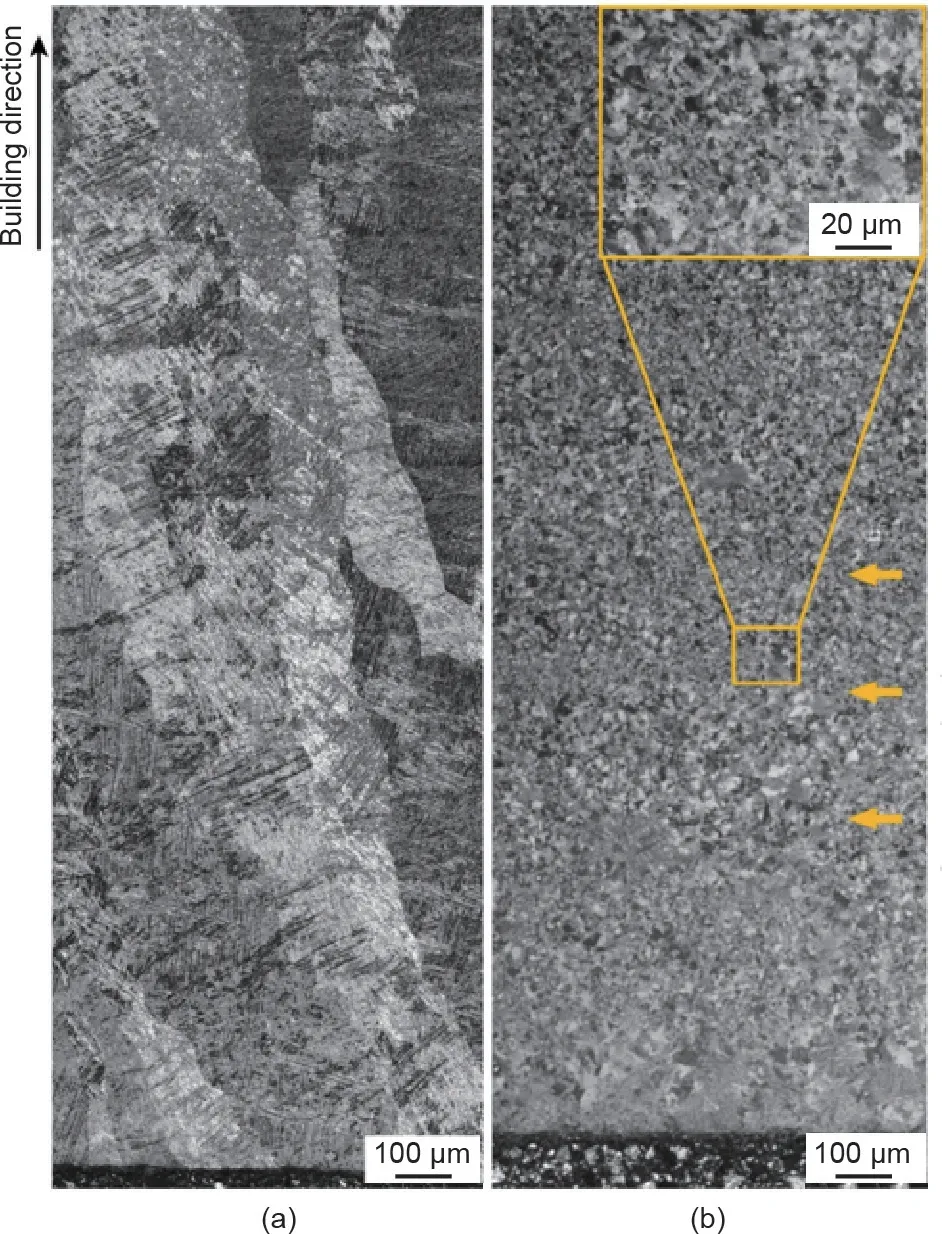

硬结构植入物在骨科损伤患者的治疗中扮演着不可缺少的角色,它可以帮助患者复位结构、保持结构完整性和恢复运动能力。大多数植入物都有适合患者的标准尺寸。然而,对于存在解剖变异或有特殊疾病的患者,可能需要定制植入物以确保正确的匹配[54]。与牙科类似,CAD模型是基于患者的解剖结构创建的,并通过放射成像确定,这使得利用AM技术设计和制造定制植入物成为可能。骨科植入物需要与患者自身的骨骼整合(或再生),以成功建立组织支撑,防止植入失败。更具体地说,定制的骨科植入物与持续生长的骨骼无缝结合,且其柔韧的设计避免了应力屏蔽。通过钛合金(Ti-6Al-4V)的选择性激光烧结技术可制造这种植入物。颅骨重建植入物可以用聚醚醚酮、不锈钢和金属钛制成,而且可以根据个别患者的需求定制,然后预先制作。在最近的一项研究中,Zhang等[55]描述了具有完全等轴的细晶粒组织的钛铜合金,在AM过程中显示出良好的机械性能,以及优异的抗菌性能、良好的生物相容性和耐腐蚀性。这些材料在生物医学行业的应用备受关注(图2)[55]。

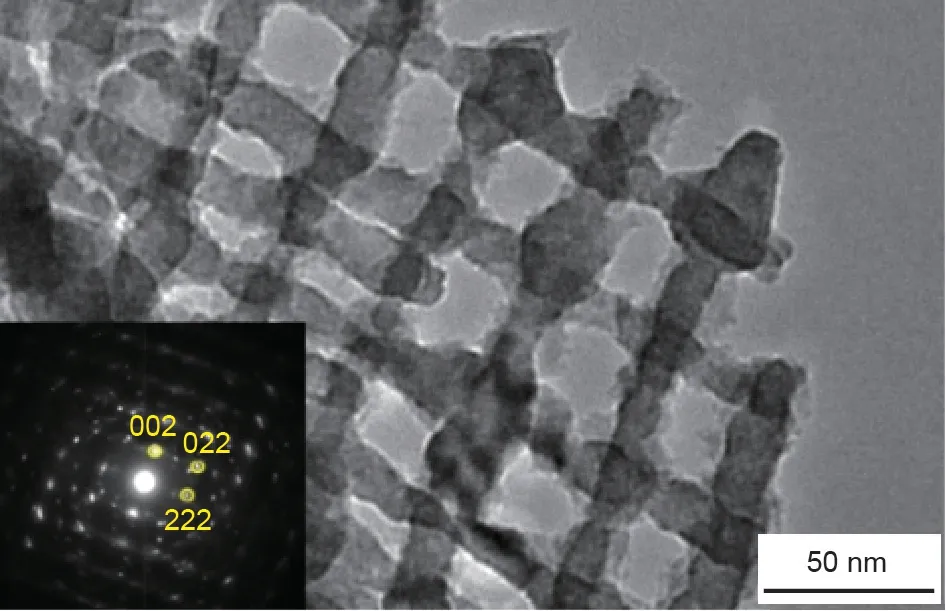

少数与植入物的结构和成分相关的因素可以驱动其促进骨再生的能力。多孔结构是确保植入物在组织和血管内生长的关键特性[56]。利用高分辨率的AM技术可以制造多孔植入物,通过交织的骨网将植入物固定在相邻的骨组织中。此外,具有生物可吸收性和骨诱导性的AM材料,如磷酸钙骨水泥可以有效地加速骨生长[57]。最后,植入物可以集中和增强药物与生长因子(如骨形态发生蛋白或血管内皮细胞生长因子)的作用,确保植入部位的局部缓释。通过这种方式,这种植入物促进了骨组织对这些化合物的系统性暴露[58]。此外,人们还呼吁采用小规模疗法,强调提高成本效益[59]。Ren等[60]报道了使用一种通用的合成正交组装方法,以可控的方式构建3D多层交叉金属氧化物纳米线阵列。这使定制的导电性、多孔结构和高表面积的纳米器件得以实现,并有望应用于脊髓损伤的修复(图3)[60]。研究人员还发现,通过在聚甲基丙烯酸甲酯中加入二氧化钛(titanium dioxide, TiO2),利用光固化AM技术可以生产具有独特抗菌性能的患者专用假牙[61]。

AM被公认为是一种制造耐用的人工植入物的可行且准确的方法,可与使用传统制造技术和材料生产的人工植入物相媲美[62]。为了使用AM技术生产针对特定患者的植入物,植入物工程师和外科医生之间的密切合作是必要的。在此类植入物的规划阶段,工程师根据外科医生指定的手术要求进行设计,包括用于骨长入的多孔支架、骨固定的位置、所需植入物的最佳排列、需要重建的骨缺损以及特定的手术方法。通过这种方式,利用AM技术制造所需的几何形状,从而为每种外科应用提供所需的物理和机械性能。

图2. (a)打印的Ti-6Al-4V合金的光学显微图像,合金中粗糙的柱状颗粒清晰可见;(b)打印的Ti-8.5Cu合金的光学显微结构,在相同的制造条件下沿构造方向显示出细密的、完全等轴的晶粒,层边界用箭头突出显示。经Springer Nature许可,转载自参考文献[55],©2019。

图3. 由“焊接”在交叉点处的交织的结晶三氧化钨(WO3)半导体纳米线形成的多孔结构的透射电子显微镜图像。经Springer Nature许可,转载自参考文献[60],©2020。

3.2. 软结构植入物

现今,对组织和器官的生物打印的需求越来越大。使用细胞相容性材料重建组织的复杂结构一直是一个重大挑战。例如,在呼吸空气的脊椎动物中,循环系统和肺系统包含相互缠绕但彼此不相交的单独通道网络。模拟这些结构是高度复杂的,并在微加工方面要求严格。AM技术已成功应用于制造生成组织结构的软结构植入物,如心脏组织、肾脏、肝脏、血管、耳朵和软骨。然而,为了缩小3D打印的解剖模型与人体软结构之间的差距,还需要进一步的研究。事实上,大多数3D打印的材料都缺乏逼真度,无法充分模拟人体生物软组织。因此,为了软化已经使用适当的前体材料打印的结构,可能还需要后处理。

图4. (a)在高血流状态下,体外培养的发育中的肾脏类器官表现出在肾发生过程中增强的血管形成,经Springer Nature许可,转载自参考文献[64],©2019;(b)神经系统芯片模型的3D通道打印(i)、密封打印(ii)和腔室打印(iii);(c)具有周围神经系统神经元(i)、雪旺细胞(ii)和终末细胞(iii)连接的3D打印神经系统芯片示意图;(d)硅树脂微通道的圆形图案,用于塑料器皿中的轴突引导;(e)神经系统芯片。(b)~(e)经Royal Society of Chemistry许可,转载自参考文献[65],©2016。

Grigoryan等[63]表明,天然的和合成的食品级染料可以用作光吸收剂,以立体光刻工艺生产包含复杂的和功能性的血管结构的水凝胶。使用这种方法,他们展示了功能性的血管拓扑结构,用于研究流体混合器、瓣膜和系统,用于血管间运输、营养物质运输和宿主移植。源自人类多能干细胞的肾脏类器官具有肾小球和肾小管样隔室,这种隔室在静态培养中大部分是无血管的和不成熟的。Homan等[64]和Johnson等[65]证明,在血流状态下培养的血管化的肾脏类器官扩大了内源性内皮祖细胞池,并生成了由壁细胞包围的可灌注管腔的血管网络[图4(a)[64] ]。

在心肌梗死的治疗中,间充质干细胞的3D打印已被证明可以有效减少梗死后瘢痕组织的形成和胶原沉积[66]。然而,细胞分泌治疗细胞因子的转运受限限制了植入部位的治疗效果。有研究发现,使用开发的基于交联的聚(乙二醇)二甲基丙烯酸酯的微通道水凝胶贴剂,可以有效地去除凝胶-组织界面,其可以充当生物分子运输的物理屏障,从而有助于细胞因子的运输。近年来,大量的研究致力于研究细胞环境的动态变化对组织功能的影响。因此,基于微流体的细胞培养平台已被改进为器官生物工程的有效实验工具。人类肝癌细胞系(human hepatoma cell line, HepG2)、人脐静脉内皮细胞(human umbilical vein endothelial cell, HUVEC)和PCL被用于开发3D打印的肝单芯片平台[67]。肾脏研究展示了一种嵌入人肾脏干/祖细胞的生物人工肾小管装置[68]。研究人员证实,肝单芯片和异型细胞类型的功能大大改善。微流体技术也已被用于打印神经系统芯片[图4(b)~(e)[65] ],Johnson等[65]描述其可作为研究神经系统病毒感染的模型。微通道是利用微挤压AM技术制造的,用以进行隔室和轴突对齐,进而实现细胞分离。这些系统的未来研究将包括开发治疗神经系统疾病的新策略,以及进一步研究个性化3D打印模型的体外功能。

虽然生物打印已经有许多成功的例子,但仍有几个问题需要解决。细胞的长期生存能力是主要问题之一。另一个问题涉及改善细胞增殖的控制,以获得充足的支持以及功能性细胞和组织的稳态。细胞类型是非常重要的,因为细胞必须能够重建具有多种尺寸、结构和功能的器官构建块状物。此外,应用于AM的组织应该能够承受打印过程中的剪切应力和压力,以及可能存在的有害化合物和非生理的pH值的影响。除了上述条件外,支架材料还应满足严格的标准,如适当的结构和机械性能、无毒副产物和生物相容性,这些都将严重影响细胞的增殖、黏附和迁移[69]。

由于AM技术可以精确地复制个体的面部特征,因此在颅面重建手术中,AM技术的应用受到了特别的关注。患者的软骨和硅胶假肢通常可以替代因创伤事件或先天性问题而受损的耳部区域。然而,这样的解决方案是昂贵的,而且患者通常必须多次访问医院。此外,如果不切除健康组织或使用额外的填充物,很难获得完全适合缺损部位的形状。幸运的是,复合材料结构已被证明能够满足受损耳朵的几何形状和解剖结构。扫描打印抛光铸造(scanning printing polishing casting, SPPC)技术被用于生产低成本的软组织人工耳朵[70]。Unkovskiy等[71]制作了一个人工鼻子,除了硅基植入物外,还应用了后处理染色和密封方法。结果,该人工鼻子与患者的缺损部位完全吻合。有研究人员还给婴儿植入了一种定制的、抗塌陷的基于PCL的生物可吸收的气管夹板[72]。AM技术对于为儿科患者生产非标准化植入物特别有用。所有上述研究表明,随着AM技术的发展,打印器官正朝着更精细、更复杂的结构发展。

因为目前尚无可用的单独材料能够完全模拟弹性组织和生物组织,所以包含多种材料类型的复合材料是一种使用AM技术生产人体组织的有前途的材料。可根据选定的生物材料来设计多材料复合材料,以复制人体组织的机械特性和结构[73]。

4. 医疗器械

医疗器械通常是指直接或间接用于人体的工具,以达到诊断和治疗患者的目的。大部分器械在诊断和治疗过程中用于体外,少部分器械在手术时用于体内辅助治疗。AM技术已为诊断和治疗目的制造和开发了不同类型的医疗器械。

4.1. 诊断工具

AM技术的应用可以达到更好的临床评价和评估以及更准确的诊断。AM技术还有助于可视化患者特定的器官解剖结构。术前计划所能获得的信息量已经大大超过了单器官的特征。因此,我们认为手术计划和教育是AM技术应用的重要领域之一。肝脏模型的制造就是一个例子,日益增长的移植需求和有限的尸体肝脏数量刺激了患者对健康人捐赠器官的需求。Zein等[74]描述了具有适当颜色编码的血管系统的透明模型。6例患者的肝脏模型在天然和打印器官之间显示出相同的几何和解剖特征。CT扫描用于可视化肝脏、肿瘤、血管和器官轮廓的3D解剖结构。硅树脂被用来填充和组装多层结构。患者随后成功接受了腹腔镜右半肝切除术。另一个基于3D打印体模的术前计划案例发生在肾脏恶性肿瘤建模的背景下[75]。SLA的AM技术利用红色半透明可疑恶性肿瘤模型,制作了5个半透明肾单位的物理模型。这些患者随后成功地接受了部分肾脏切除术。据预测,制造一个具有透明实质、彩色编码的血管化和肿瘤部位的真实大小的肝脏模型的成本将低于150美元[76]。

为了便于儿科腹腔镜肾盂成形术的开展,研究人员对输尿管、肾盂和肾脏的硅胶模型进行了改进[77]。由于组织脆弱、缝线更细、工作空间更小,因此该操作极具挑战性。因此,需要针对硅胶模型进行严格的培训。医学成像模态用于测试打印的模型,如二维(two- dimensional, 2D)和3D超声以及磁共振成像(magnetic resonance imaging, MRI)。硅胶模型的生产成本不到 100 美元,人工操作也仅需要几个小时。

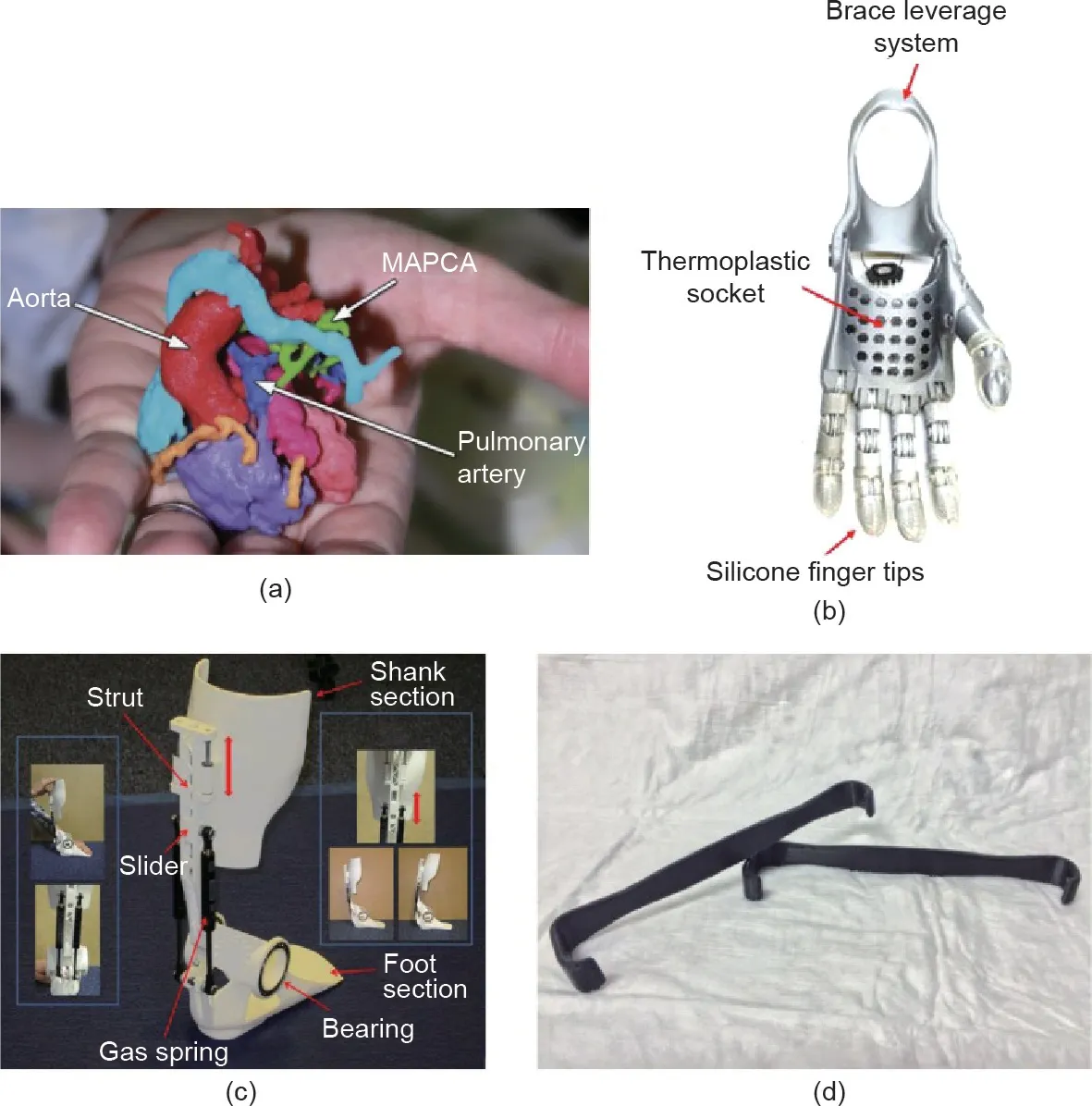

近年来,AM模型已在心脏病领域得到应用,重点是先天性心脏病患者[图5(a)[78] ]。这种儿科模型具有很强的教育价值。他们可能会提出复杂的解剖学概念,如异型症候群、错位型室间隔缺损和双出口右心室。3D打印的模型使主动脉疾病的治疗相对容易一些,因为它们可以精确地再现主动脉的解剖结构和直径。AM模型也已被成功应用于治疗患有肥厚型心肌病和心脏肿瘤的患者,病变的大小是决定手术策略选择的主要参数,如心脏移植或全切除术。在这种框架下,3D模型的实施可以快速理解解剖学上的心脏缺陷,如十字交叉的房室连接等复杂情况[79]。

AM技术被越来越多地应用于研究患有退行性疾病的患者。Marks等[80]证明一种3D打印的大脑系统可显示阿尔茨海默病的不同阶段。该系统是一种教育工具,可帮助研究人员了解海马体和大脑皮层的逐渐退化性变化。利用该系统捕获并打印5名患者大脑的磁共振图像,打印每个模型所需的时间为15~20 h,但这些模型尚不能用于诊断,而仅用于教育目的。

4.2. 治疗工具

基于临床应用,我们将治疗器械分为假肢、矫形器械和手术工具。假肢是指附着在身体外部的人工肢体,如假手、假臂和假腿。矫形器械主要是与治疗相关的辅助工具,如石膏、夹板等。手术工具是在手术过程中使用的工具,包括基本设计基于传统器械的手术工具,如手术镊子,以及为特定疾病的手术治疗而定制的手术工具(如腹腔镜或内镜器械)。

4.2.1. 假肢

与许多传统的固体结构相比,由AM技术生产的3D结构可以经过精心设计,达到较高的比强度。这样的结构比实心结构需要更少的材料来实现类似的性能,同时使它们具有更好的资源效率。事实上,减轻重量是假肢应用的首要任务。Pham等[81]故意在3D打印的塑料和金属晶格中引入明显的缺陷,以使其更坚固。这种策略在更大程度上模拟了可以增强普通晶体材料机械性能的结构和组成缺陷。

失去肢体是一个创伤性的事件,无论是由于事故、战斗或为了解决日益增长的肿瘤或其他恶化的疾病所做的决定。截肢会对患者的生活质量造成持久的影响,也会使患者的家人和朋友遭受痛苦。可以持久满足机械要求的假腿和假手臂,可以充分恢复站立和行走等运动功能。然而,利用现代的AM技术可以改进人工手臂和腿。基于这些技术,可以建立大量的快速定制的3D打印制造商,为截肢患者生产低成本和功能齐全的假肢。这一发展将不可避免地影响未来的矫形器市场,包括大型和中型商业公司。

Herbert等[82]利用一种高效、简单的AM技术,开发了一种能够使患者舒适使用的简易假肢脚。Zuniga等[83]为上肢脱臼的儿童制备了一种低成本的3D打印手[图5(b)[83] ]。随后的调查结果表明,在家庭和学校的多种活动中,假肢手可以对儿童的生活质量产生积极影响。

图5. 医疗器械分类。(a)1日龄男性肺动脉闭锁合并肺动脉分支汇合及多支主肺侧支(MAPCA)患者心脏和大血管的实际尺寸3D模型。经Elsevier许可,转载自参考文献[78],©2015。(b)3D打印的部分假手[83]。(c)刚度可调的踝足矫形器[19]。(d)两个打印的聚乳酸手术牵开器。经Elsevier许可,转载自参考文献[20],©2014。

4.2.2. 矫形器

AM技术定制足部矫形器、踝足矫形器[图5(c)[19] ]和腕部夹板[84]的能力已得到证明,其在有限的临床评估中具有良好的适配性和足够的力量。然而,AM技术在矫形学领域的应用仍有许多障碍需要解决。这些障碍包括:AM系统缺乏临床和设计接口[85]、不经济的生产量和材料成本,以及有限的材料强度[86]。多个软件平台在研究中被采用,以处理矫形器的3D几何形状。为了有效地实现这些几何图形,研究人员专门为AM矫形器设计了一个软件平台。利用AM技术还可以提高已实现组件的美观性、复杂性和功能性,从而克服临床障碍以提高疗效和适应性,并缩短交货时间(如当天就诊)。制造成本和制造时间被认为是AM技术应用于矫形器的两个主要障碍。事实上,AM技术要求设备的初始投资相对较高,但随着AM行业和技术的进步,预计AM设备的价格将会下降,而材料沉积速率将会上升。AM技术的应用反过来可以产生更好的设计。例如,稀疏结构和拓扑优化可以保证材料的高效应用。另外,将设计工具整合到矫形医生的工作流程中是很容易的。矫形器的耐用性和安全性是极为重要的,因为矫形器是在反复加载条件下应用的,需要具有一定的疲劳强度和极限强度。尽管大多数关于AM矫形器的研究都是在实验室条件下进行的,但仍需要进行长期研究以探索可实现的耐久性。例如,热塑性材料可以用碳纤维加固[87],以获得更坚固耐用的组件。

4.2.3. 手术工具

随着放射成像技术的发展,基于患者解剖结构的CAD重建得以实现,这为患者提供了特定的设计和制造,以及定制的外科设备。目前,大多数手术设备都是为普通患者设计的,在很大程度上是一种非特定的形式。尽管如此,独特的解剖特征或极其复杂的医疗过程可以得益于定制的设备,使操作更可控、更简化,从而降低产生并发症的风险[88]。AM技术不仅可以快速地将CAD设计转换为可用的工具,以满足大型机构(如医院手术室)不断增长的需求,从而生产出高效的设备,还可以降低工具的成本。一项研究表明,基于聚乳酸的3D打印牵开器与不锈钢牵开器相比,成本仅为不锈钢牵开器的1/10 [图5(d)[20] ]。只要该技术能够大规模实施,这种系统就能大大节省成本。即使在极端环境下,如长期太空任务中,3D打印手术工具也被证明是有效的[89]。事实上,在低收入国家和组织中,3D打印手术设备的成本效益使得这种设备既可行又非常实用。

AM技术已经被用于创制个性化的外科手术工具。Navajas和Ten Hove [90]报道了一个通过AM技术配合患者手术定制经结膜玻璃体切除术的套管制造的例子,在这个过程中,眼睛的凝胶状物质被生理盐水替代。在这种情况下,套管的功能没有变化,而AM技术可以根据不同的手术器械定制套管的尺寸。Walker等[91]开发了一种类似的方法,用于设计测量工具来估计用于乳房肿瘤切除手术的探针大小。测量工具的一般设计与探针相似,其手柄上有一个球体。然而,根据每个患者的需要,球的直径通过AM技术可以在1.5~5 cm的范围内调整。这样既可以选择合适的探头,又可以避免因探头尺寸不对而造成不必要的消毒。

AM技术也可以被用于制造额外的零件。根据Walter等[92]的一项研究,在传统结肠镜上添加一个结肠镜盖,可以提高仪器的视野,并识别结肠中息肉的存在。利用AM技术可定制各种大小的结肠镜盖。Ko等[93]指出,内镜帽是在传统内镜形状的基础上添加的零件以便于探查病灶,并根据要实施的程序而有所不同。例如,食道活检用的是一个宽头帽。Steinemann等[94]定制了一种插入式空间支架,以暴露食管黏膜,并协助一种新型腹腔镜手术,目的是切除食管远端黏膜。

使用AM技术已经设计出了创新的仪器,用于治疗各种癌症或提供姑息治疗[95]。Chen等[96]介绍了一种新型且廉价的热凝固剂,用于治疗宫颈癌。宫颈癌是一种女性宫颈细胞异常生长的疾病。同时,Menikou等[97]提出了一种采用热烧蚀的MRI兼容装置。在Peikari等[98]的一项研究中,研究人员将手术区域与用于近距离治疗的3D打印设备直接接触。Dikici等[99]提出了一种新的设备,用于实施一种特殊的妇科手术,即使用腹腔镜方法摘除子宫。Rugg等[100]使用AM技术定制了一种手机,用于携带扫描纤维内窥镜,这是一种不使用X射线获取牙科图像的特殊设备。Traeger等[101]提出了一种在切除胃肠道肿瘤后植入细胞膜片的装置,涉及细胞膜片载体的AM。Zizer等[102]提出了一种个性化的微创手术机器人(套管系统),适用于切除胃肠道肿瘤的特定手术,也可在腹腔镜环境下切除肾脏小肿瘤[103]。

5. 结论和前景

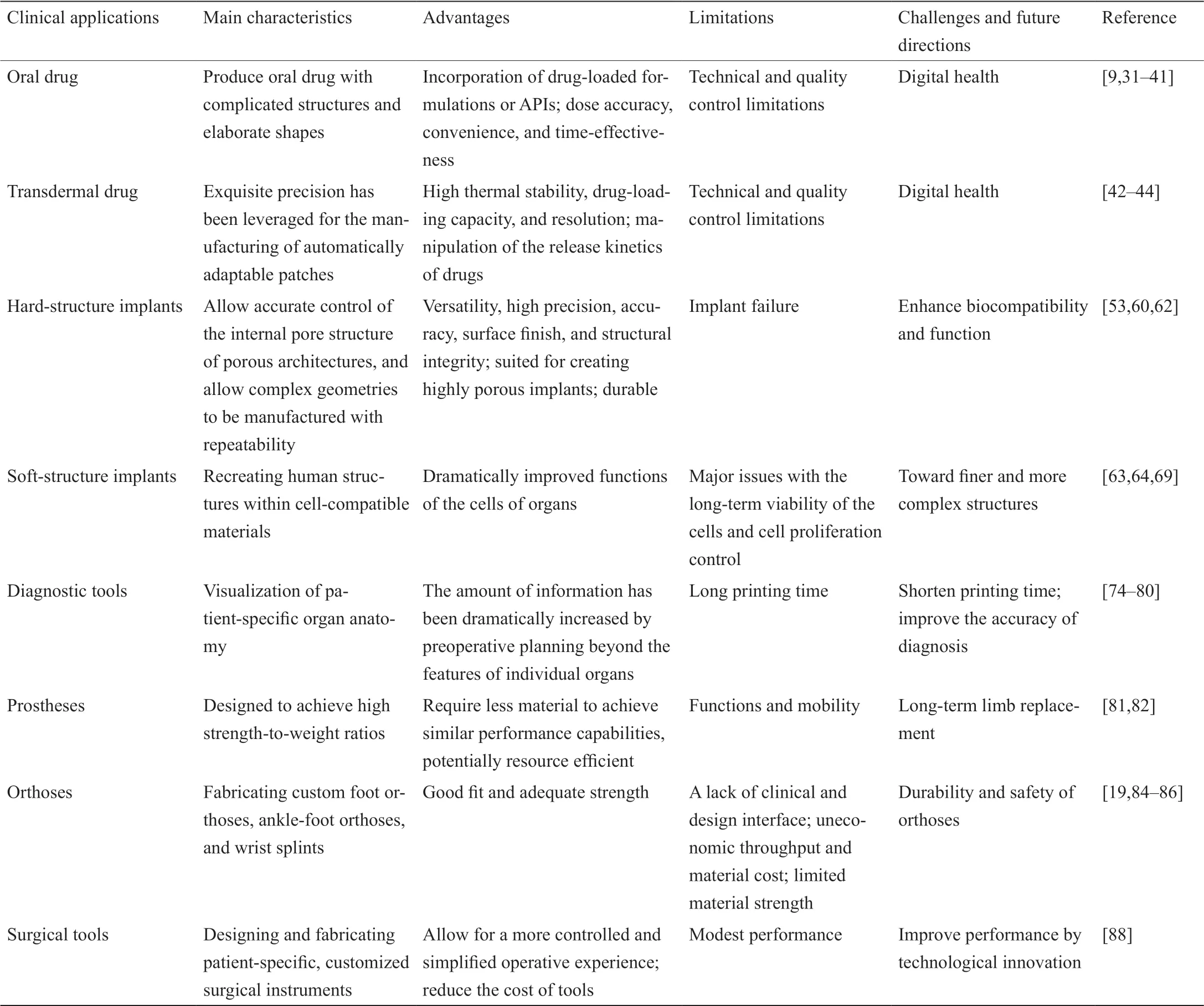

本文综述了AM技术在医学领域的应用。AM技术正在成为医学界广泛接受的一种技术,因为它提供了针对特定患者的设计,具有高复杂性、按需生产和高生产效率的特点。如表1 [9,19,31-44,53,60,62-64,69,74-82,84-86,88]所示,使用AM技术设计的药物具有受控的释放动力学,并具有良好的疗效。利用AM技术制造的医疗植入物可以提高治疗的安全性和准确性。通过这种先进的技术,术前模型可以帮助外科医生计划手术,而生成的手术工具可以帮助解决某些手术问题并缩短手术时间。假肢和矫形器为患者提供个性化设计,以恢复某些功能并改善其生活质量。

尽管AM技术已成功用于医疗领域,但仍有一些问题需要解决,如表1 [9,19,31-44,53,60,62-64,69,74-82,84-86,88]所示。未来,对AM技术的关键加工参数进行优化并开发更多的生物材料是很有必要的。

表1 AM技术在药物、医用植入物、医疗器械等临床应用中的主要特点、优势、局限性、挑战和未来发展方向

致谢

本研究由国家重点研究开发项目(2018YFB1105504)和国家自然科学基金(81572093)资助。本工作也得到了北京生物医学材料实验室和北京化工大学启动基金的支持。

Compliance with ethics guidelines

Chunxu Li, Dario Pisignano, Yu Zhao, and Jiajia Xue declare that they have no conflict of interest or financial conflicts to disclose.