皮带机布料臂架参数优化研究

王 琦

(太原市明仕达煤炭设计有限公司,山西 太原030001)

引言

随着我国煤炭行业的不断发展,矿山智能化[1]已经逐步成为了矿山开采的重要目标。煤矿设备的工作性能对于矿山的开采具有着重要的意义。皮带输送机[2]作为煤矿运输的重要设备不仅承载着煤块的运输,同时煤矿的物料及矸石的运输同样也承载于此,所以对煤矿皮带机的优化是煤矿开采的重要课题。此前任志玲[3-4]对皮带机的节能策略进行分析,给出了基于MPC算法的皮带机控制系统,有效地提升了矿山经济效益。本文采用ANASYS数值模拟软件对皮带机的物料臂架进行参数优化分析,以此来降低布料臂架的制作成本,为提升矿山的经济效益作出了一定的贡献。

1 参数优化设计

参数化优化设计是通过一次设计得出产品模型,参数化设计可以省去模型细节而直接建模,通过参数的优化对模型进行改动,得到想要的设计模型,有效减少了设计的时间损耗。在进行有限元分析时,模型的尺寸、材料属性等都是设计变量,通过对设计变量进行参数的赋值,进行模拟分析,给出不同的模拟结果,最后通过合理参数的选择确定出最佳的设计变量。

一般来说参数优化是利用ANASYS模拟软件对模拟的设计变量进行初值的设定,在后续的模拟中对设计变量的优化。所以布料臂架的参数优化可以分为如下步骤:布料臂架的杆件截面参数设定、布料臂架建模、选定设计变量、得出设计变量合理结果、给出优化模型。所以对布料臂架的有限元模型进行建立,根据模型的实际尺寸对模型进行简化,得到皮带机布料臂架的金属结构模型如图1所示。

图1 布料臂架结构模型示意图

对布料臂架的模型进行载荷和约束的设定,在布料臂架的头部位置施加一个垂直载荷,方向垂直向下。在前臂、中间臂和基础臂布置均匀的载荷,并施加布料臂架的自重。在臂架的端部给定XYZ方向的位移约束及转动约束。

首先对优化变量进行确定,优化变量中含有设计变量、目标函数和状态变量。其中设计变量为函数中的自变量,本文选定设计的宽度、厚度和高度为优化的设计变量,设计的变量如下所示:前臂的上下弦杆宽度和厚度设置初始值分别为X1=80 mm和X2=6 mm,前臂腹杆及底面杆内径和外径分别为X3=19 mm和X4=24 mm。类似的中间臂的上下弦杆宽度和厚度X5=110 mm和X6=8 mm,外径X8=30 mm。基础臂的上下弦杆高度、宽度和厚度分别为X9=120 mm、X10=80 mm和X11=8 mm,基础臂腹杆及底面杆内径和外径分别为X12=19 mm和X13=24 mm。中间臂的滑动支撑杆件宽度和厚度分别为X14=80 mm和X15=6 mm,基础臂底面杆件和斜腹杆内径外径分别为X16=19 mm和X17=24 mm及X18=23 mm和X19=30 mm。完成设计变量的设置。

对设计变量设计后的应力值进行控制即等效应力最大值σmax及伸缩臂端部位置的位移量μ。由于材料选取为Q390钢(屈服强度σs=390 MPa),所以根据设计手册可以得到安全系数为1.33,所以材料的最大许用应力=293.23 MPa。

根据起重机设计规范,臂架全伸展开的端部许用刚度为:

本次设计的臂架在全伸展时,其长度为60 m,故臂架全伸展开的端部许用刚度[f]=2.52 m。

本文的目标函数为布料臂架的质量函数,所以假设材料的密度均匀,此时的臂架重量与体积是正比例关系,此时的总体积函数即为目标函数。

2 优化结果分析

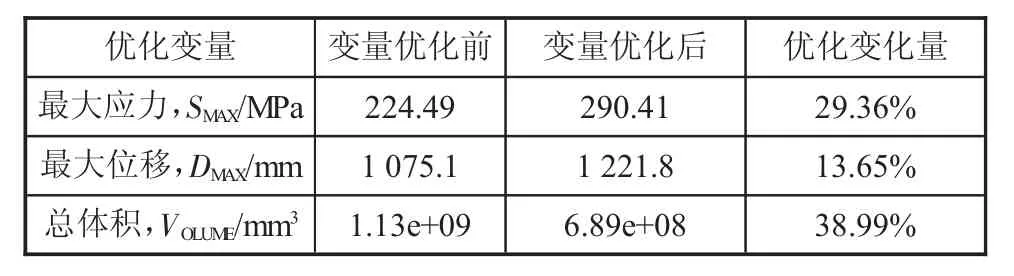

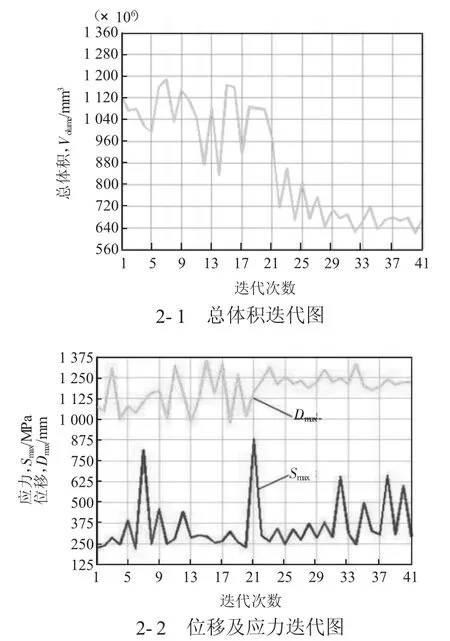

选取零阶方法对模型进行优化,总迭代次数为41,当迭代次数为31时出现了优化的最优解,如表1为优化前后的优化变量的对比。

表1 设计变量优化前后对比表

从图2的应力迭代图和位移迭代图及表1可以看出,随着迭代次数的不断增加,此时的体积虽然会有一定程度的波动,但总体呈现出下降的趋势,在选定最合理的迭代次数31次时,此时的总体积从优化前的1.13e+09 mm3降低至了优化后的6.89e+08 mm3,此时的体积减少了38.99%。观察应力及位移迭代图可以发现,随着迭代次数的增加,最大应力值Smax和最大位移值Dmax都出现了一定量的波动,在迭代次数为31次时,此时的最大应力从优化前的224.49 MPa提升到了290.41 MPa,但此时的最大应力值仍小于最大许用应力。最大的位移值从优化前的1 075.1 mm提升到了1 221.8 mm,提升了13.65%,但小于最大的许用刚度[f],可以看出优化后的布料臂架的体积减小38.99%的情况下,最大应力和最大位移仍满足设计的强度要求,有效节约了加工的成本。

图2 总体积及应力位移迭代图

研究杆件的厚度对优化的影响,其中设计变量X2、X6、X11、X15为臂架的厚度变量,发现优化后的变化率均大于了30%,远远高于其余变量的优化前后变化量,所以可以得出杆件的厚度是影响布料臂架自重的最关键要素。以X2、X6为例对总体积随臂架厚度变化曲线进行分析,总体积随臂架厚度的变化曲线如图3所示。

图3 总体积随厚度的变化趋势

根据图3可以看出,随着臂架厚度的增加,臂架的总体积呈现出上升的趋势,但在上升的过程中会出现大幅度的波动,观察总体积随着X6的变化趋势发现在臂架厚度4~6 mm时总体积的变化趋势最快,当臂架的厚度为6~9.91 mm内时,此时的总体积随着厚度的变化趋势逐步减弱。类似的X2、X11、X15的变化趋势与总体积随厚度X6的变化趋势类似,这里就不做过多的赘述。所以在进行杆件的设计时应当充分考虑到臂架厚度的影响。

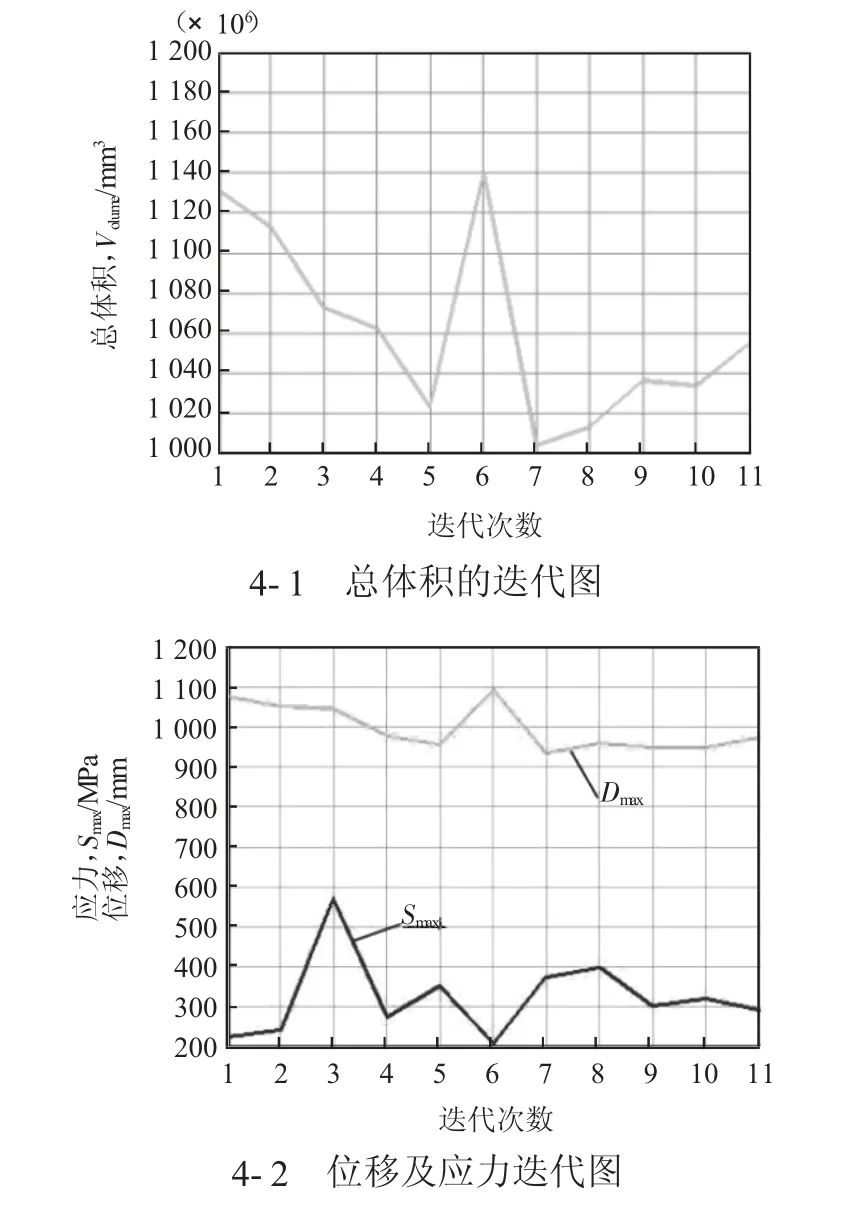

为了对前臂、中间臂和基础臂对布料臂架设计的性能影响大小进行分析,分别对改变前臂和中间臂及基础的截面参数并保持其余两种参数不变的前提下对布料臂架进行分析,给出了前臂、中间臂和基础臂的应力位移迭代图及总体积迭代图。以此分析前臂、中间臂及基础臂的参数优化对布料臂架的影响程度。首先对前臂进行参数优化,得到应力位移迭代图及总体积迭代图如图4所示。

图4 总体积及应力位移迭代图

通过图4可以看出,当只对前臂进行参数优化时,此时优化前的最大应力为224.49 MPa,优化后的最大应力值为292.48 MPa。最大位移量从优化前的1 075.1 mm降低到了973.83 mm,降低了9.42%,且总体积从1.13e+09 mm3降低到了1.05e+09 mm3,降低了6.65%,且最大位移量和最大应力都小于许用刚度和许用强度。

对中间臂进行参数优化后发现,优化前的最大应力为224.49 MPa,优化后的最大应力值为271.16 MPa,提升了20.79%。最大位移量从优化前的1 075.1 mm提升到了1 162.7 mm,提升了8.15%,且总体积从1.13e+09 mm3降低到了9.84e+08 mm3,降低了12.96%。

同样的对基础臂进行参数优化,优化前的最大应力为224.49 MPa,优化后的最大应力值为284.45 MPa,提升了26.71%。最大位移量从优化前的1 075.1 mm提升到了1 298.8 mm,提升了20.81%,且总体积从1.13e+09 mm3降低到了1.01e+09 mm3,降低了10.78%。

通过对比前臂、中间臂和基础臂的优化前后提升量发现,基础臂的位移变化量提升远大于前臂和中间臂,所以适当控制基础臂的刚度有利于提升臂架的寿命。同时三节臂架对应力的影响程度相当。中间臂的总体积变化最大,所以可以适当改变中间臂的参数节约制作成本。

3 结论

1)随着臂架厚度的增加,臂架的总体积呈现出上升的趋势。

2)基础臂优化后位移变化量最大,中间臂对总体积的影响最大。