石墨烯及其复合材料导热系数测量的研究进展

周 逸, 林 鸿, 冯晓娟, 邱 萍, 佘世刚, 张金涛

(1.常州大学 机械工程学院,江苏 常州 213164;2.中国计量科学研究院,北京 100029;3.常州检验检测标准认证研究院,江苏 常州 213164)

1 引 言

工业化的快速发展,对于材料性能的要求越来越高,传统材料已经无法满足先进制造业、航空航天装备、高端电子产品和人工智能等领域的发展,更有甚者提出了极致苛刻的需求——超导材料。2018年,曹原[1,2]创造性地发现了将两片自然状态下的石墨烯接近1.1°角度叠加后,在1.7 K的临界温度下谐调电阻为零,实现超导,使得石墨烯再次成为人们关注的焦点。

石墨烯这一术语首次出现于1987年[3],直到2004年,英国曼彻斯特大学的安德烈·盖姆[4]通过撕胶带的方法,从石墨中机械剥离获得了世界上第一种二维材料——石墨烯,并因此获得了诺贝尔物理学奖。此后,各国研究者针对石墨烯进行了重点研究,发展出了多种制备石墨烯的方法。石墨烯因在光、热、电等方面突出的性能[5~7]而具有广泛的应用前景;作为纳米填充材料,可以对原有基材的性能进行大幅度地提升[8~11],对人工合成新材料的发展具有重要意义。

我国已经将石墨烯产业发展纳入了“十三五”规划和国家重大战略计划中。目前,全国各地已经发展出了一大批石墨烯产业基地,研制出了覆盖面较广的石墨烯产品;然而对于石墨烯及其衍生产品的性能参数和指标的测量与评价,缺乏相应的标准与规范,以及可靠的测量方法和仪器设备。中国计量科学研究院的任玲玲等[12~14]对石墨烯材料进行了有关的研究,当前石墨烯的国家质量基础(NQI)技术进行了调研,并报道了当前石墨烯产业对其导热系数准确测量的迫切需求。

2008年,Balandin等[15]率先报道了单层石墨烯的导热系数为(4.84±0.44~5.30±0.48)×103W/(m·K),提取了导热系数为5 300 W/(m·K)的单层石墨烯,自此各国学者开始了对石墨烯及其复合材料的结构与热性能的关系以及其导热系数的测量方法进行了深入的研究。

本文根据当前石墨烯及其复合材料的导热系数测量研究的现状,对石墨烯及其复合材料的定义、制备方法和导热系数测量的意义、传统导热系数测量原理和方法以及针对石墨烯等纳米材料导热系数的测量方法进行归纳总结;对石墨烯及其复合材料不同方法测量导热系数的结果进行对比,分析当前测量存在的问题;对石墨烯及其复合材料导热系数测量研究的进展进行总结和展望,为下一步开展相关的测量研究工作提供理论基础。

2 测量对象及其制备方法

2.1 石墨烯材料

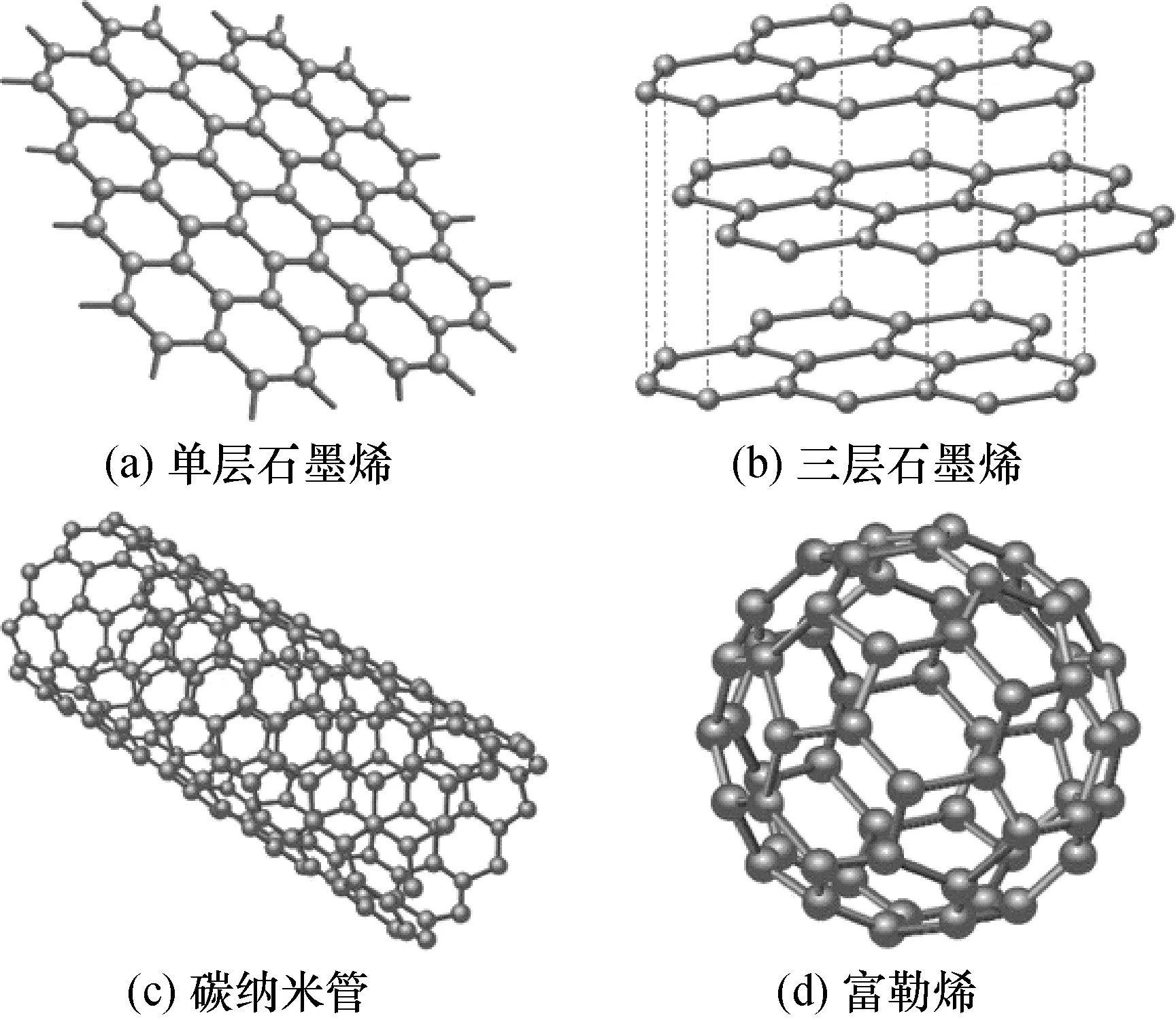

石墨烯由于突出的性能以及较为前沿的概念,导致了人们将与石墨烯相关的材料均混称为“石墨烯”,存在术语和材料定义混乱的情况。GB/T 30544.13-2018[16]和ISO/TS80004-13:2017[17]所定义的石墨烯是指由1碳原子与周围3近邻碳原子结合形成蜂窝状结构的碳原子单层。图1(a)为单层石墨烯的结构示意图[18],其中石墨烯边界上的碳-碳键被破坏。

图1 结构示意图Fig.1 Structure diagram

在文献报道中,石墨烯通常被称为单层石墨烯[19](single-layer graphene,SLG)或悬浮单层石墨烯[20](suspended monolayer graphene,SMG),ISO和GB中单层石墨烯缩写为1LG。王琛英等[21]采用高分辨透射电子显微镜(HRETM)对1LG的厚度进行了测量,厚度均值为0.390 nm,测量不确定度为0.042 nm。双层石墨烯(bilayer graphene,2LG)是由2个完整的石墨烯层堆垛构成,图1(b)是由3个完整的石墨烯层堆垛构成的三层石墨烯(3LG)。根据ISO和GB中标准术语,将堆垛了3至10个完整的石墨烯层的二维材料定义为少层石墨烯(few-layer graphene,FLG);在T/CGIA 001-2018[22]中3至10层石墨烯堆垛构成的二维材料则被表述为多层石墨烯(multi-layer graphene,MLG);而Kim[23]报道的文献中描述的MLG则是由10至30层石墨烯堆垛而成。

根据ISO和GB中对石墨烯材料的定义,只有小于或等于10层石墨烯堆垛的二维材料才可以被称为石墨烯材料,多于10层时则不再是二维材料而且与石墨(graphite)无明显区别。石墨烯材料的层数与其电导率、导热性以及力学特性等直接相关,对于石墨烯材料层数的确定,目前主要方法有扫描探针显微镜法(SPM)、拉曼光谱法和高分辨透射电子显微镜法等。Calizo等[24]使用紫外325 nm波长和可见光488 nm波长激光对石墨烯材料层数进行了光谱测量分析,发现了拉曼光谱法有对石墨烯层数判断的可能,为石墨烯材料的层数评价提供了一种技术支持,但仍需参考其他测量技术的结果才能共同下结论;周志峰等[25]基于SPM法对石墨烯材料层数检测进行了研究,指出了SPM法可以测量多种石墨烯材料的厚度,具有分辨率高等优点,提供了一种较为精准的石墨烯材料层数的检测方法。

石墨烯纳米片(graphene nanoplatelets,GNPs)、石墨烯纳米带(graphene nanoribbon,CNR)、石墨烯薄膜(graphene films,GF)、还原氧化石墨烯(reduced graphene oxide,rGO)等术语定义的材料满足层数条件均可以被称为石墨烯材料。而图1(c)所示的碳纳米管(carbon nanotubes,CNT),和图1(d)所示富勒烯[18]均是以1LG为基本组成的、属于纳米新材料但不能被称为石墨烯材料。

石墨烯材料的制备方法有:机械剥离法、化学气相沉积法(chemical vapor deposition,CVD)和氧化还原法[26]等,其中机械剥离法是安德烈·盖姆使用制备得到石墨烯的方法,利用胶带的粘性对石墨进行反复粘贴,最后使用丙酮除胶洗涤,这样可以制备高质量的1LG和FLG,然而这种方法效率低,很难精准控制且重复性差,只适应于实验室制备,无法大面积推广;当前GF最主要的制备方法是CVD,通过在基体表面产生化学反应,可以大面积地制备GF,加工工艺简单,但层数较难控制,会出现褶皱等情况;氧化还原法则是通过石墨与强酸或强氧化等液体反应,成本低,但所制备的石墨烯材料为粉末,会存在不同层数的石墨烯混合情况且结构缺陷较多。

2.2 石墨烯复合材料

目前市面上石墨烯材料大多是不同层数的石墨烯混合粉体,主要应用是将其作为纳米添加剂与金属、塑料和油等进行复合[27~29],可以极大地改善原基材的各项性能。石墨烯复合材料制备方法有:将石墨烯材料同金属、高分子等基材粉体进行混合压制;同塑料等进行熔融搅拌后注塑成型[30];与液体、膏体进行融合搅拌;在固体材料表面涂层或GF与金属薄片多层复合等。

2010年,Kuilla等[18]详细报道了聚合物复合石墨烯材料后,其电学、力学和导热性能等都有不同程度的改善;2016年,Duan J等[31]提出了一种以六方氮化硼(hBN)为基底的石墨烯复合芯片散热技术,散热能力可以提升2倍,对芯片技术的快速发展具有重要意义。石墨烯塑料复合材料可替代金属铜、铝等作为发光二极管(LED)的散热材料,具有价格低、易成型、耐腐蚀、环保等优势[32,33],可以有效提高LED的使用寿命。李松荣等[34]针对石墨烯/聚合物复合材料导热性能进行详细的调研,指出了石墨烯材料的添加对聚合物导热性能会有明显的提高,但石墨烯材料在基材中存在分散性差、容易堆叠等问题,目前石墨烯复合材料导热机理仍缺乏系统的理论和数值分析等方面的支持。准确获得石墨烯及其复合材料的热性能参数,尤其是其导热系数,对于芯片散热、新型散热材料的研制和应用以及提高能源利用率等方面都有重要的意义。

3 导热系数测量方法和原理

3.1 导热系数

材料的热性能,宏观上通常描述为传热、导热和蓄热等能力,是可以直观感受到的热现象;从微观上来看,是材料内部分子、原子以及自由活动的电子、声子等微观粒子通过热运动产生热能的变化,通过热物性来描述这一变化的规律。导热系数λ作为热物性的重要参数之一,其与热扩散系数和比热容等参数存在如下关系:

(1)

式中:α为材料热扩散系数,m2/s;ρ为材料密度,kg/m3;cp为材料的质量定压热容,J/(kg·K),表征单位质量下材料升高1 ℃所需消耗的热能。目前获得材料导热系数的方法主要有理论计算和实验测量。其中理论计算需要对材料成分、结构等参数已知的基础上进行建模计算,但实际情况是材料复杂,其成分和结构等参数较难确认,造成计算结果可靠性较差;实验测量又可分为直接测量和间接测量。

3.2 传统的导热系数测量方法和原理

3.2.1 直接测量法

传统的导热系数测量方法主要有保护热板法[35]、热线法[36]、平面热源法[37]和热带法[38]等。其中以保护热板法为代表的稳态法主要是基于一维稳态传热原理,测量通过样品的热流可以得到样品的绝对导热系数,测量准确性高;但主要针对的是导热系数≤1 W/(m·K)的保温、绝热等建筑材料,测量时间长,样品尺寸要求较大,截面尺寸通常为300 mm×300 mm或600 mm×600 mm,厚度需≥25 mm。

目前主流的导热系数测量方法主要是基于电阻丝、带的瞬态焦耳法原理,通过对由较高电阻温度系数的镍、镍合金等材料构成的测量传感器加载恒定输入电流或电压,测量传感器的温升或电压变化情况从而解析得到不同样品的导热系数。具有测量速度较快,准确性较高的特点。通常测量需要两块相同的样品将测量传感器完全包覆构建一个理想的瞬态传热温场,也有构建的相对测量法可以对单块样品进行测量。此类方法可以有效测量导热系数小于500 W/(m·K)的固体材料;然而需要样品尺寸满足传热的边界效应,样品尺寸仍然需要较大,厚度通常≥20 mm,同时样品表面需进行平整处理,不然会存在较大的接触热阻,测量过程中产生的空气对流也会对测量结果的准确性产生影响。

3.2.2 间接测量法

间接测量法是根据公式(1)所示的关系,通过测量得到材料热扩散系数、质量定压热容和密度等参数后计算获得导热系数;间接测量法引入的不确定分量较多,导致导热系数的测量不确定度较大。闪光法[39]是测量材料热扩散系数的标准方法之一,其基于一维瞬态传热原理,主要采用脉冲激光加热样品并测量其后表面温升,从而得到材料的热扩散系数,也可以通过模型解析获得导热系数;因其测量速度快,准确性高,所需样品尺寸较小,通常直径为8~12.7 mm,厚度为2~5 mm,样品容易制备等优势,是当下新材料热性能参数测量研究的主要方法。

3.3 石墨烯材料导热系数的测量方法和原理

由于石墨烯材料至少有一维尺寸在纳米范围内,已有的导热系数测量方法不能完全适用,需要结合光学和微电子等前沿技术才能对其进行有效测量。目前纳米材料导热系数主要的实验测量方法有:激光闪光-拉曼光谱法(laser flash-Raman spectroscopy method,LF-R)和电热微桥法等。由于石墨烯材料原子结构的特性,其导热性能还可以从微观领域进行研究,通过对其结构分析后进行理论计算得到其导热系数,但准确性很难通过实验来进行验证。

3.3.1 激光闪光-拉曼光谱法

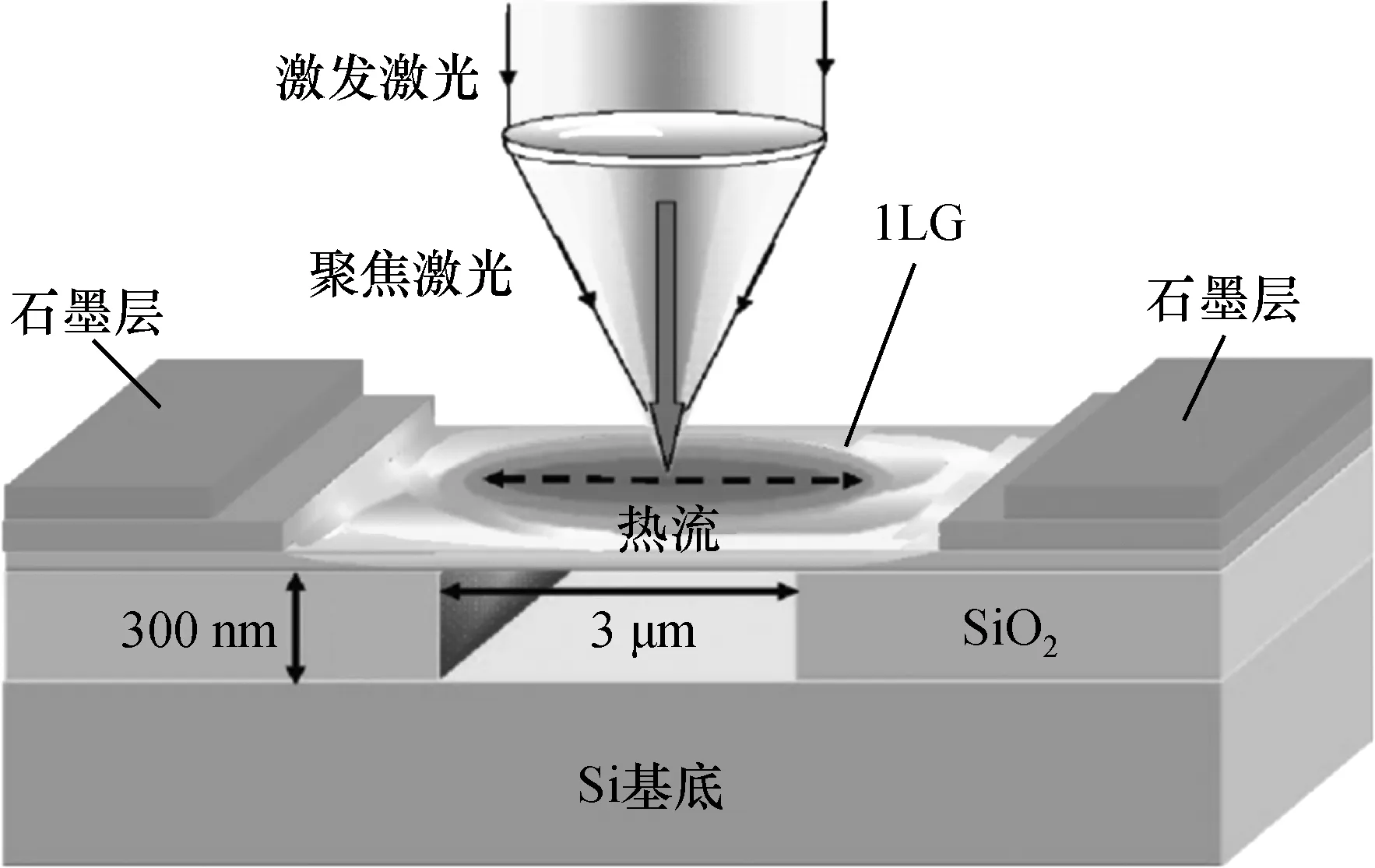

Balandin等[15]最先报道了采用LF-R对1LG导热系数的测量,测量原理如图2所示。

图2 LF-R测量1LG导热系数原理图[15]Fig.2 Schematic diagram of LF-R for the thermal conductivity of 1LG

研究者在Si和SiO2基底上,建立了一个高为300 nm,宽3 μm的凹槽,将1LG悬浮置于上方,用石墨将其两边压住。在其上方分别采用488 nm,325 nm和633 nm的波长激光光束聚焦进行加热,比较得出488 nm波长的激光更适用于石墨烯材料导热系数测量的结论。

LF-R同传统的激光闪光法原理相似,都是通过激光加热样品后测量样品上的温升变化情况,通过模型解析获得样品的导热系数或热扩散系数;但在激光光束、测量热扩散方向和温度测量方法上又存在较大的差异。

LF-R要求激光光束可以无限小,使能量聚焦于一点,而传统闪光法要求激光光束大于样品直径,保证理想的一维传热。闪光法主要测量样品轴向的热扩散情况,LF-R则采用类似径向热流法的原理,针对二维石墨烯材料样品面上导热系数的测量,LF-R导热系数计算公式为:

(2)

式中:P1和P2为两次激光加热的功率,W;h为1LG的厚度,nm;ΔT为两次局部温升的差值,℃。LF-R需要对样品进行2次不同功率激光的加热,而闪光法只需进行1次加热。

闪光法通过热电偶或辐射温度计等对样品后表面的温升进行测量,而LF-R则采用拉曼光谱G峰与温度线性关系来获得2次激光加热的温差。Balandin等在公式(2)的基础上,进一步发展得到1LG导热系数的测量公式:

(3)

式中:χG为拉曼光谱G峰与温度的线性拟合关系系数;L为1LG中心到测温点的距离,nm;h,W为1LG的层高和宽度,nm;δω为拉曼光谱G峰位移;δP为加热功率的变化,mW。

3.3.2 电热微桥法

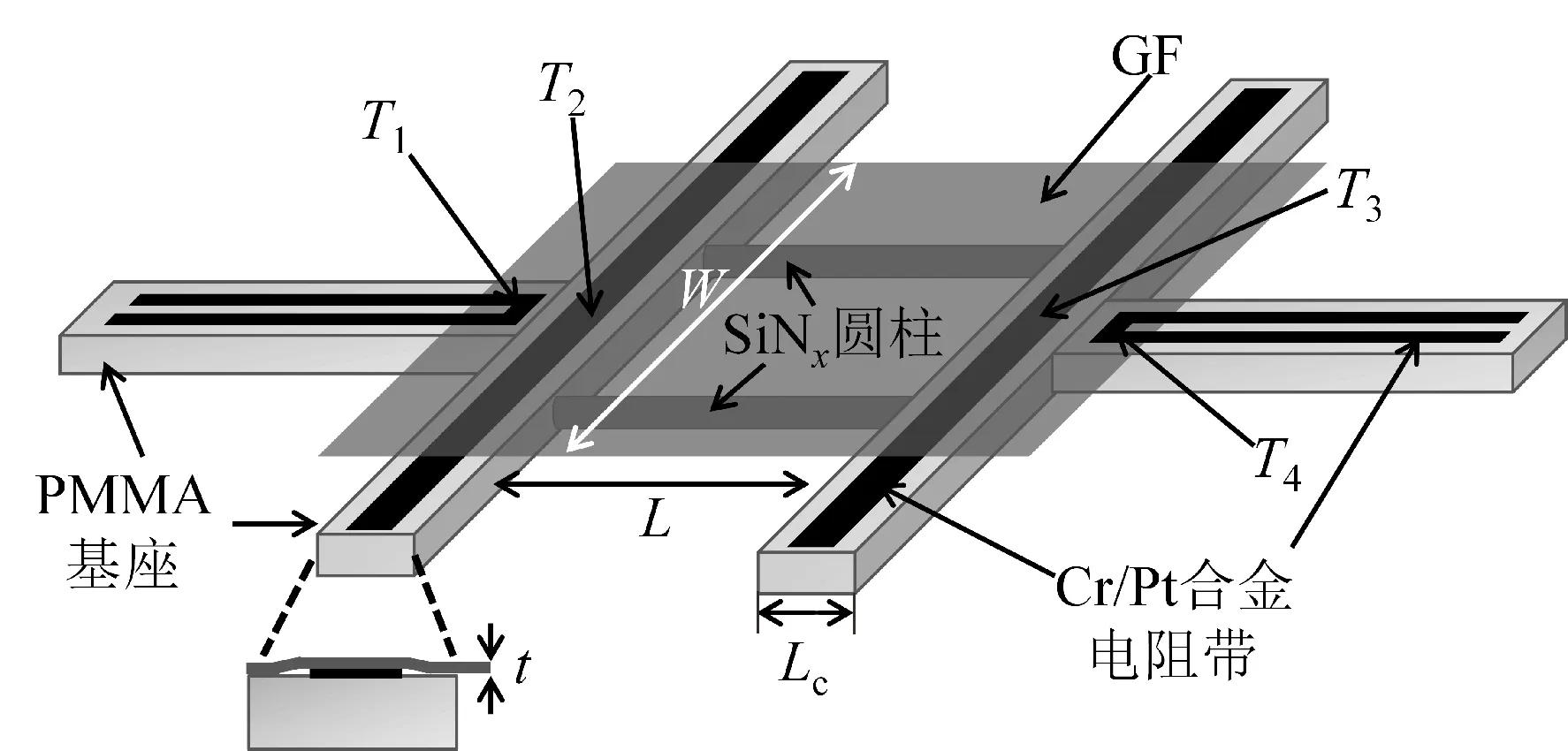

除了FL-R外,还有基于传统热桥法[40]发展而来的电热微桥法也可以对纳米材料的导热系数进行有效测量。2013年,美国德克萨斯大学的JoI和日本国家材料科学研究所(NIMS)的WatanabeK[41]等人,采用了电热微桥法对新型纳米材料少层氮化硼(hBN)进行了测量,并取得了较好的测量结果,提出该方法也适用于石墨烯材料导热系数的测量。电热微桥法测量装置结构如图3所示。

图3 电热微桥法装置结构示意图[41]Fig.3 Device schematic diagram of the electrothermal microbridge method

研究者在宽度为Lc的聚甲基丙烯酸甲酯(PMMA)条块表面上制备了4条Cr/Pt合金的电阻带并将其串联构造成了测量电桥,中间有2根长度为L的SiNx圆柱相连接,将宽度为W,厚度为t的石墨烯薄膜置于微桥法装置上;GF中间位置处于悬空状态,通过测量4条热带的阻值可以分别得到热带上T1~T4温度的变化,根据解析模型获得导热系数。电热微桥法导热系数测量解析模型为:

(4)

式中:L为图3中两条平行的PMMA基座的间距,nm;t为所测量GF的厚度,nm;W为矩形GF的宽度,nm;Rd为GF的扩散热阻K/W,可以由下式获得:

Rd=Rs-Rc

(5)

式中:Rs可以通过测量热桥上的T1,T2,T3和T4温升得到,为测量的总热阻,K/W;Rc为GF与测量装置的接触热阻,K/W,通常需要测量不同层数FLG的RsW值并通过对式(6)进行线性拟合获得截距后计算得到。

(6)

4 测量研究进展

4.1 石墨烯材料的导热系数

2010年,CaiWW等[42]采用LF-R对CVD方法在铜箔表面生长的1LG进行了测量,获得了其在350K温度下的导热系数为1 450~3 600W/(m·K),在500K温度下导热系数为920~1 900W/(m·K);次年,该团队对不同尺寸的悬浮状态的1LG,在真空中和CO2气氛中,测量了其在350K温度下的导热系数为(2.6±0.9~3.1±1.0)×103W/(m·K),并给出悬浮状态的1LG对532nm波长的激光吸收率约为3.4±0.7%[20]。2012年,ChenSS[43]在上述测量的基础上继续发展,研究了1LG有无褶皱对其导热系数的影响,测量了26个无褶皱和12个有褶皱的1LG样品,获得了无褶皱1LG样品在420K温度下,平均导热系数为(1 875±220)W/(m·K),比有褶皱的样品导热系数平均值要高27%;通过对测量不确定度来源分析,指出1LG对激光吸收率的误差是测量不确定度分量最大来源,对导热系数测量结果的影响较大。

2014年,清华大学张兴教授团队[44],在之前LF-R的基础上提出了归一化技术,通过拟合不同激光光斑半径的归一化温升随激光加热时间的变化曲线,可以获得热扩散系数,通过此法可以进一步提高对1LG导热系数的测量能力;2016年该团队继续提出了采用方脉冲激光代替连续激光,通过比较不同激光光斑半径和激光脉冲持续时间测量温升,以此消除1LG激光吸收系数,在未知材料对激光吸收系数的情况下,较为准确地获得热扩散系数[45];2017年,采用上述方法进一步测量了1LG的导热系数和比热容[46],测得室温下的比热容约为700J/(kg·K),导热系数范围在840~1 500W/(m·K),其建立的测量系统适用于当下二维新型材料的热物性测量研究。

2015年,JoI等[47]通过微桥法测量了采用CVD法制备的1LG,其在室温下测量导热系数结果为(1 680±180)W/(m·K),同时测量了两种悬浮剥落的2LG,其导热系数分别为(880±60)W/(m·K)和(730±60)W/(m·K);2013年,JangW和BaoW[48]等使用了一种改进型的T型电桥对FLG导热系数进行了测量,其测量结果在室温下,2,3,4和8层的导热系数分别为389,344,302,596W/(m·K);2016年,ZhengJL等[49]对微桥法进行改进,提出了对纳米材料导热系数和比热容同时测量的方法,很遗憾后续其团队没有报道对石墨烯材料的测量结果。

1994年,Klemens和Pedraza[50]较早导出了石墨晶体在室温和高温下基面声子热导率的理论表达式;2011年,Lindsay等[51],基于玻耳兹曼声子方程(Boltzmanntransportequation,BTE)的精确数值解,提出了石墨烯的导热系数计算理论方法,计算得到1LG导热系数约为2 600W/(m·K),并指出FLG导热系数随层数增加而减小,很好地发展了石墨烯材料通过声子运动来计算导热系数的理论;2014年,Adamyan和Zavalniuk[52]进一步完善了计算理论;2015年,JovanP等[53]指出了石墨烯的导热系数是由声子决定的,电子贡献的导热系数不到总导热系数的1%;2016年,KimTY等[54]对分析石墨烯电子的导热系数做了较为全面的分析,指出了在低温下,电子的导热系数很大程度上取决于所掺杂质的含量,在室温以上,杂质对电子热导率影响很小,并测得电子对导热系数的贡献占总导热系数的10%,比预期的要高。

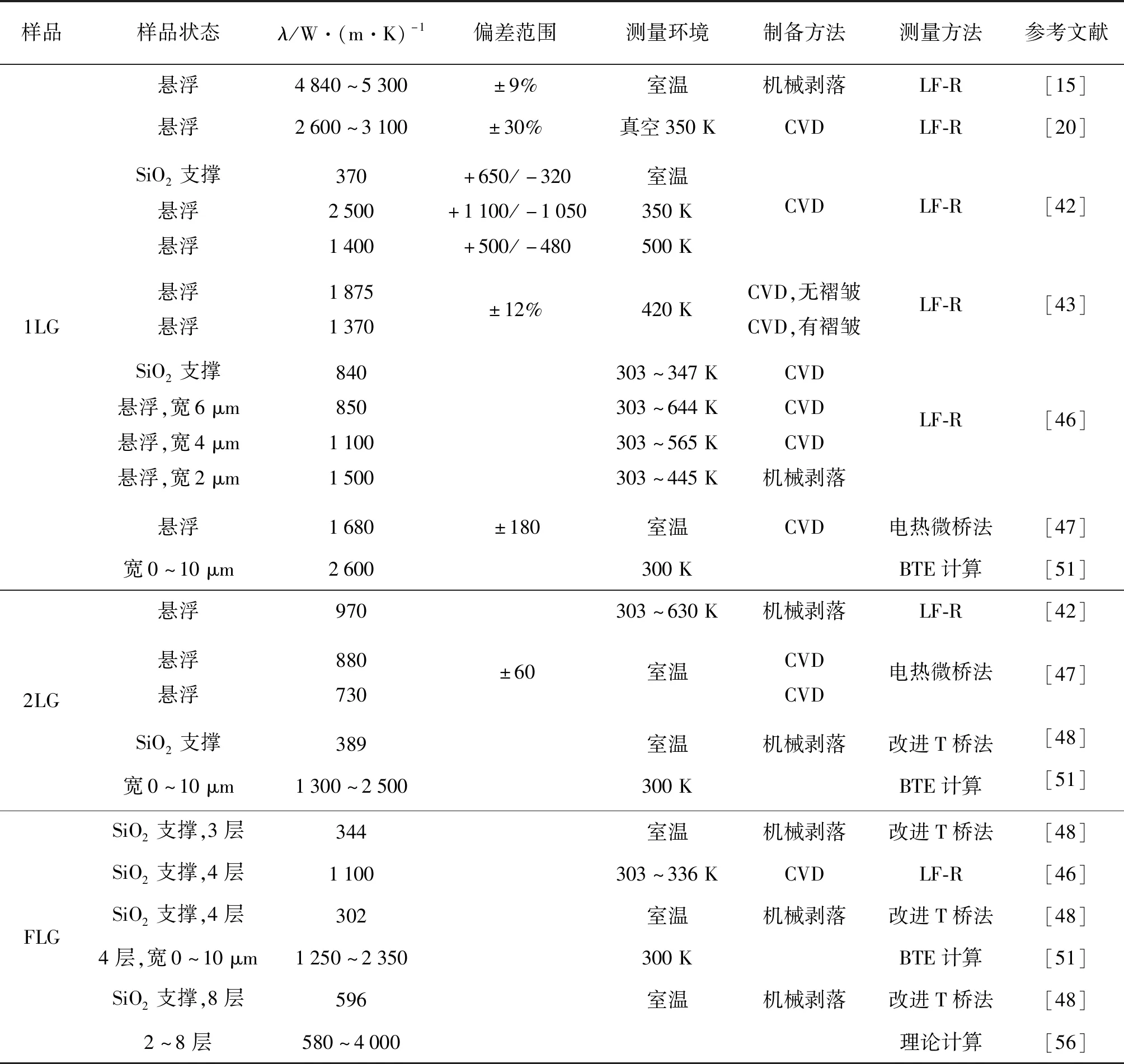

BalandinAA[55]和RenteriaJ[56]对大量文献报道的石墨烯材料导热系数测量结果进行详细的统计分析,发现不同测量方法报道的石墨烯材料导热系数存在较大差异。本文也对部分文献报道的石墨烯材料导热系数的实验测量值和理论计算结果进行了整理汇总,见表1所示。

表1 部分文献报道的石墨烯导热系数λ测量值汇总表Tab.1 Parts of published thermal conductivity of graphene

4.2 石墨烯复合材料的导热系数

石墨烯复合材料的导热系数可以使用传统的方法进行测量,而且目前市面上有较多成熟的商用仪器。2016年,陈宇强等[57]采用瑞典Hot Disk的热常数分析仪TPS500S,测量了纯聚丙烯(PP)的导热系数为0.259 W/(m·K),在添加了石墨烯纳米片(GNPs)占比达15%后的复合材料导热系数为1.044 W/(m·K),提高了3倍多;同年,韦刘洋等[58]使用了德国METZSCH的闪光法测量仪LFA447对添加2种不同型号的GNPs与PP复合材料的热扩散系数进行测量,GNPs的添加比例为0.1%~0.5%,得出CNPs的层数越少复合后的材料热扩散系数提升越多的结论;汪文等[59]采用杭州大华仪器的YBF-3型平板导热仪,测量了2种不同型号的GNPs按(0~60)%比例添加到PP材料中,测得添加KNG180型号的复合材料的导热系数从纯PP的0.087 W/(m·K)到添加60%GNPs后达到1.32 W/(m·K),提高了14倍;余浩斌等[60]将5种不同片径的GNPs分别添加到PP材料中,发现了在GNPs层数相同的情况下片径越大,复合的材料中越容易出现GNPs团聚的现象,存在明显的不均匀的情况。

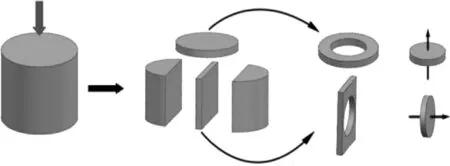

除了以聚合物为基材的石墨烯复合材料,其导热性能可以得到较大的提升外,石墨烯材料对金属基导热的改善情况的也正在研究中。2014年,Goli P等[61]使用METZSCH闪光法测量仪研究了石墨烯-铜-石墨烯的异质薄膜的热性能,对厚度为9 μm和25 μm的铜箔分别复合了1LG和FLG后的异质薄膜的导热系数提升了13.8%~21.5%,热扩散系数提升了6.3%~12%,复合FLG的效果要明显优于1LG,9 μm的异质薄膜的导热系数提升更为明显;2016年,Babul等[62]对铜基石墨烯粉末进行了不同方法的压制处理,制备了一批样品,并使用METZSCH LFA 427测量室温下最小的导热系数为104 W/(m·K),最大导热系数的超过270 W/(m·K),测量了高达900 ℃温度下样品的导热系数,发现不同样品随温度变化情况不一致,存在较大的差异;2016年,Chen F Y等[63]对Cu/GNPs粉末进行压制成块,采用如图4所示方法对样品进行切割制备,并使用METZSCH LFA457对样品的径向和轴向的热扩散系数进行了测量,测量发现随添加GNPs体积质量分数增加到2.0%,导热系数和热扩散系数在变小,但摩擦性能在增加。

图4 样品制备方法示意图[63]Fig.4 Diagram of sample preparation method

2017年,Kim S等[64]等对铜基石墨烯复合材料进行了研究,在材料制备过程中使用METZSCH FLA447对热扩散系数进行测量,发现在添加质量分数为0.1%和0.3% rGO后的铜基石墨烯复合材料比纯铜的热扩散系数分别提高了1.3%和1.2%,然而继续添加反而会起到负面的效果;Lin C J等[65]使用METZSCH FLA447对氧化铝基石墨烯复合材料进行了测量研究,指出了热物性特征很大程度上取决于微观结构,添加体积分数为5%的GNPs能使GNPs连接成网状,添加体积分数为2%时导热系数能提高约50%,当添加体积分数至8%时,其导热系数值又与纯氧化铝的导热系数值相近。

为充分调研石墨烯复合材料导热系数的测量研究情况,本课题组购买了型号为XC-GPP100的石墨烯-聚丙烯复合母粒,其使用的是型号XC-G100的rGO粉体同PP进行复合,其中rGO含量约为3%,采用熔融注塑法制备了一批样品,对表面进行平整化处理后尺寸为(192 mm×143 mm×25 mm)±0.5 mm。使用Hot Disk的TPS 2500S对其导热系数进行测量,在室温下测量结果在0.316 7~0.327 2 W/(m·K)之间;同时还使用了热带法快速导热仪QTM-500对样品进行了测量,在室温下样品导热系数在0.295 5~0.339 1 W/(m·K)之间。为分析样品内部的导热情况,随机挑选了一块样品,分别沿长度方向和宽度方向铣切了直径为12.7 mm,厚度为2 mm的小样品,每个方向随机挑选4个样品,采用METZSCH LFA467对其热扩散系数进行了测量,长度方向的样品测量结果分别为0.269,0.277,0.263,0.259 mm2/s;宽度方向的样品测量结果分别为0.173,0.175,0.163,0.155 mm2/s。从测量得到的热扩散系数来看,制备的石墨烯/聚丙烯复合材料存在明显的各向异性,各向异性比甚至超过了60%。

4.3 研究现状和存在的主要问题

当前国内外具有对石墨烯材料导热系数测量能力的高校和科研机构并不多,无论是LF-R还是电热微桥法对于测量装置的要求都比较高,而且石墨烯材料为二维纳米材料,测量过程操作起来较为复杂。从表1中整理的数据来看,不同研究机构对石墨烯材料导热系数的测量结果存在较大的差异:采用相同的测量方法,文献[15]报道的测量值比文献[46]报道的测量结果大了3倍多;文献[20]和[42]报道了在350 K的温度下,采用CVD法制备的1LG测量结果范围比较吻合,但是偏差范围都比较大;从文献[46]和[47]报道的测量结果来看,采用电热微桥法测量结果要比使用LF-R测量结果要大的多;FLG的测量结果无论是采用电热桥法还是FL-R,普遍要比1LG的测量结果要低很多;通过理论计算的结果其范围较为宽泛,且无法进行实验验证,但可以作为实验测量的参考值。

Pop E等[66]提到了石墨烯材料导热系数存在严重的各向异性的情况,轴向和径向的导热系数相差100倍以上;然而在报道的实验测量方法中无论是LF-R还是电热微桥法都是针对径向导热系数的测量,对于石墨烯导热系数各向异性测量的报道相当少。

分析石墨烯导热系数测量存在较大差异的原因,主要分为两个部分,一方面是材料本身的原因:

1) 石墨烯材料制备方式的不同,机械剥离法和CVD法制备的1LG和FLG品质会存在差异;

2) 对于石墨烯材料层数确定无法完全保证;

3) 提取的1LG和FLG存在被氧化、曲折或褶皱等因素的影响;

4) 石墨烯作为二维材料,径向和轴向的导热机理可能不同,导热系数存在严重的各向异性。

另一方面由测量方法所导致的:

1) 测量方法的不同,采用LF-R和电热微桥法的数学模型存在各自的理想化,系统偏差不同;

2) 测量环境、支撑平台和样品状态的不同,较难统一和控制;

3) 由于石墨烯是纳米结构材料,传统的傅里叶传热原理可能不适用。

从文献报道的石墨烯复合材料导热系数的测量方法来看,闪光法以及METZSCH的热扩散系数测量仪是最主要的测量手段,主要是因为其测量的样品尺寸较小,容易制备。然而目前现有的方法仍然存在不足,测量准确性得不到保障,主要原因有:

1) 虽然闪光法有较大的测量优势,然而通过闪光法获得导热系数还需对复合材料的密度和比热容进行测量,测量比热容的样品需另外准备,通过文献报道的情况来看,石墨烯复合材料的均匀性较差,通过间接测量导热系数准确性得不到保证;

2) 热带法和Hot Disk等测量仪器可以对石墨烯复合材料的导热系数进行测量,但这些方法从原理上都只适用于均质材料导热系数的测量,无法对各向异性的非均质的材料进行轴向或径向的准确测量,测量结果一般都为综合值;

3) 目前国内导热系数的量值传递/溯源体系并不完善,缺少相应的技术标准和规范对现有导热系数测量仪的测量结果进行有效评定,这是石墨烯复合材料导热系数测量结果得不到保证的重要原因;

4) 由于石墨烯材料多为不同层数、片径的混合粉体,且存在结构缺陷的情况,品质参差不齐,由于其比表面积大,导致复合材料混合不均匀,出现团聚等现象,对于其分布情况也较难准确判断,导热机理尚不明确等,这些因素均对石墨烯复合材料导热系数的精准测量以及其结构与热性能的关系研究增加了难度。

5 总结与展望

目前国内对石墨烯及其复合材料导热系数测量的研究仍有很大的不足,需要进一步加大研究投入。针对这一领域的研究,一方面需要对石墨烯材料本身热性能的不断验证与精准确定,对其在导热能力上的进一步提升与实际应用提供系统的理论依据和技术支撑;另一方面,是需要导热系数测量方法体系的完善,针对石墨烯等一些新材料热性能指标的测量,提供完善、统一和可靠的测量理论与方法,以及技术规范和测量设备。

通过精准确定石墨烯复合材料结构与热性能的关系,有助于研制新型具有高导热性能的石墨烯复合材料,推动新材料产业的高速发展。针对石墨烯及其复合材料导热系数的测量,需要在技术理论、标准规范上进一步提升与完善,中国计量科学研究院将结合地方产业计量需求开展相应的研究工作,为建立统一、标准的石墨烯产业导热系数测量体系奠定坚实的基础。