大幅值脉冲力激励装置研究

何旋,曹亦庆,李善明,商一奇,赵巍宇

(航空工业北京长城计量测试技术研究所,北京100095)

0 引言

JJG 632-1989《动态力传感器检定规程》规定力值传感器的检定既包括静态标定,也包括动态标定,而其中的动态标定是采用正弦信号、瞬变信号两种激励源。正弦信号激励源采用振动台来产生正弦激励信号;瞬变信号激励源通过落锤式冲击力装置、快速卸荷装置或激波管装置产生钟形脉冲、截平的斜变信号或阶跃信号[1]。尽管我国在1989年就颁布了动态力的检定规程,但国内却始终没有基于绝对法加速度测量的脉冲式动态力标准装置。因此,本文研制了覆盖1~200 kN范围的脉冲力激励装置。

1 装置设计

脉冲力是在短促时间间隔内因力参量急剧变化而激起系统瞬态脉冲运动,并引起系统产生明显动量变化的一种动态压力作用,是一种瞬间的能量交换[2]。脉冲力校准基于牛顿第二定律,脉冲力发生器驱动质量块产生瞬态变化的加速度,通过质量块这一传递媒介转换为瞬态变化的力值脉冲信号[3]。因此脉冲力校准中,力值溯源至加速度和质量,再通过加速度溯源至长度、时间,实现力值间接溯源至计量学的基本量。用于脉冲力测量的动态力传感器工作频率范围较宽,最高频率能够达到几万赫兹。

中国计量院在上世纪80年代采用自由下落的重锤与力传感器碰撞进行动态力传感器校准技术的研究;北京长城计量测试技术研究所在“七五”“八五”期间采用负阶跃力实现力传感器动态特性研究,在“十一五”期间研制了基于激光干涉法的10 kN正弦力校准装置[4-9]。俄罗斯、英国、德国、美国均在从事动态力校准技术研究工作,其中,德国联邦物理技术研究院(PTB)建有两套不同量程的激励装置,最大力值分别为20 kN和250 kN。

综合考虑国内外相关技术现状[10-16],本文将研究的大幅值脉冲力激励装置指标定为:脉冲力幅值范围1~200 kN,脉冲持续时间1~6 ms。目前,该指标在国内处于先进水平。

1.1 脉冲力发生方式

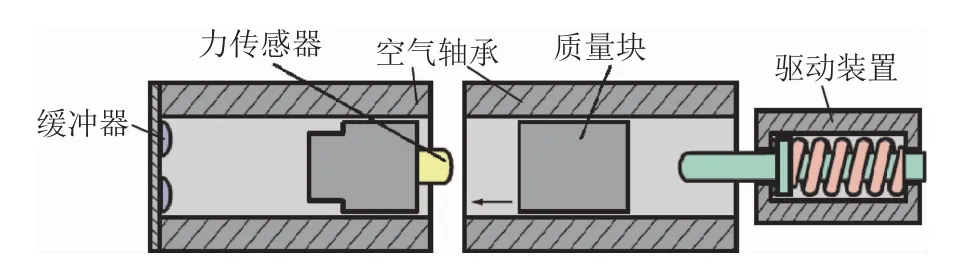

常见的脉冲力发生方式有落锤式(工作原理如图1所示)、水平对撞式(工作原理如图2所示)。目前,国内脉冲力发生器均采用落锤式发生方式,德国PTB则采用水平对撞式发生方式。落锤式发生装置基于能量守恒,利用驱动装置将锤体提升至一定高度后释放,锤体达到一定速度后,撞击被校力传感器施加脉冲力激励[4]。这类装置结构原理简单、较易实现,非常适于产生较大幅值的脉冲力激励。水平对撞式发生装置需要采用空气轴承将运动的质量块和力传感器进行水平支撑,抵消重力影响。在初始加速和撞击的整个过程中,空气轴承产生的气隙导轨被用来作为质量块移动导向并减小摩擦。这是一种较为新型的发生装置,造价非常昂贵,且维护成本高,并且需要两套激光干涉测量系统复现脉冲力作用下的加速度过程。综合考虑成本及易实现性等因素,本文采用落锤式发生方式作为大幅值脉冲力发生器的激励方式。

图1 落锤式脉冲力发生器工作原理图

图2 水平对撞式工作原理

大幅值脉冲力发生器基于锤体自由下落的冲击方法,设计方案如图3所示,主要包括提升机构、扶正机构、锤体与力传感器安装底座。提升机构用于控制锤体及扶正机构的上下运动状态与提升高度,扶正机构用于保持锤体运动过程中的姿态,锤体为脉冲力的传递媒介,将自身的加速度运动转换为脉冲力作用于被校力传感器上,力传感器安装底座则起到固定被校力传感器的作用。

图3 落锤式大幅值脉冲力发生器设计方案

落锤式发生器的锤体能够产生的最大加速度峰值A约为7000 m/s2,持续时间T不小于1 ms,产生的加速度波形比较平滑,不会产生过大谐振影响测量结果。冲击过程产生近似半正弦波形,按照标准半正弦波形计算,冲击过程中的速度改变量为

根据式(1)计算得出:在忽略能量损耗的情况下,要想获得4.41 m/s的速度,跌落高度约为1 m。实际冲击过程中,速度变化量是标准半正弦波形的速度变化量的80%~100%,再赋予一定的裕度,最大跌落高度设计为1.5 m,将可以满足最大力值校准需要。

1.2 锤体和托架设计

考虑力传感器的形状和锤体在冲击过程中的动态响应等因素,将锤体设计为如图4所示的形状。在同一测量力值范围内传感器的外形尺寸相差较大,同一外形尺寸的动态力传感器也会存在不同的动态力测量范围,因此采用单一外形尺寸及重量的锤体显然不能满足不同动态力传感器的校准要求。基于以上考虑,本文设计了不同尺寸、材料的锤体质量块以满足不同动态力传感器的校准需求,如表1所示。

为了便于锤体质量块与波形发生器联接,在锤体下端面设计一个直径为10 mm的螺纹孔;为了便于限位机构在锤体冲击回弹过程中发挥限位作用,在锤体的上端面设计了两条楔形槽,楔形槽顶部直径为8 mm,底部直径为12 mm,如图5所示。将直径8 mm的弹性橡胶绳牢固安装入楔形槽中起到限位作用。

图4 锤体外形

表1 锤体外形尺寸设计及材料选用方案

图5 锤体限位设计方案

在锤体撞击力传感器及回弹的过程中,锤体及托架间会发生一定的碰撞,若锤体及托架的材料选取不当,则可能会对装置本身造成损坏,导致锤体及托架的几何外形发生改变,破坏锤体自身的对称性及锤体和力传感器轴线的对中性。基于以上考虑,提出以下三种扶正托架设计方案。

1)铝合金扶正托架

铝合金材料具有密度小、强度高、耐腐蚀性好、易加工等特点,采用铝合金材料制造锤体扶正托架,具有重量轻、方便搬运,易于储存等优点。依据提升及碰撞过程中锤头与托架的配合要求,加工一个铝合金托架,进行不同高度的锤体跌落试验。经多次试验后发现,在冲击回弹过程中,锤头与托架的碰撞导致衬套的对中环部位变形较大。此方案无法长期保证锤体与扶正托架之间间隙配合的准确度,不能满足锤体与动态力传感器轴线同轴度的要求。铝合金衬套的失效形式如图6所示。

图6 铝合金扶正托架的失效形式

2)呢绒扶正托架

呢绒材料密度低、质地柔软、搬运方便,但与铝合金材料存在同样的问题——多次冲击后极易产生塑性变形,无法保证锤体与力传感器的同轴度。并且,呢绒材料的变形受温度影响较大,无法保证对中环的加工精度。进行多次跌落试验后,呢绒扶正托架的失效形式与铝合金类似,如图7所示。

图7 呢绒扶正托架的失效形式

3)铝合金-油浸胶木扶正托架

油浸胶木材料在强冲击下不易产生塑性形变,与金属材料相比,油浸胶木的硬度更小,其材料特性可以满足制造扶正托架的要求。但油浸胶木的加工工艺较为复杂,且大直径的油浸胶木在市面上并不多见,考虑到导致托架结构失效的主要因素是冲击回弹时托架与锤体质量块的碰撞,主要碰撞位置是托架与锤体相接处的对中环处,因此,托架的主体部分仍采用铝合金,托架对中环处采用油浸胶木圆环制造,油浸胶木与铝合金托架之间采用过盈配合加工,结构如图8所示。经多次冲击实验证明,此托架设计方案抗撞击能力较好,不易产生失效变形,明显优于前两个方案,因此本文最终选用该方案。

图8 铝合金衬套主体与油浸胶木对中环装配结构图

1.3 力传感器的安装设计

力传感器安装底座与发生器底座刚性连接,由于发生器底座质量不小于500 kg(质量较大),且与底座刚性连接,因此在撞击过程中,不会产生影响测量的运动位移,力传感器自身的等效质量在撞击过程中不会影响测量值。同时由于底座质量较大,不易在校准过程中被激发产生自激振荡,影响力传感器的输出电压峰值。

1.4 波形发生器的设计

波形发生器需满足在撞击时产生近似半正弦激励的要求。聚氨酯材料弹性较好,压缩行程较长,具有一定的机械滤波作用,产生的激励波形较为平滑,因此本文选用聚氨酯材料制造波形发生器,实现1~80 kN范围内的力值脉冲。加工时,采用硫化成型法,将聚氨酯硫化于一个铝合金底座上,在铝合金底座上设计一个直径为10 mm的螺纹孔,以便与锤体质量块联接,如图9所示。

图9 聚氨酯波形发生器设计方案

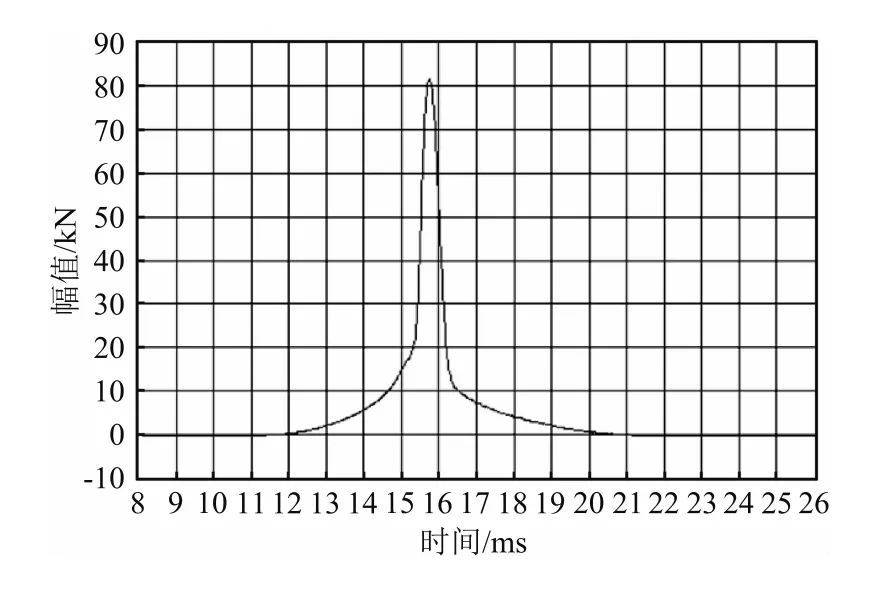

若采用聚氨酯材料的波形发生器进行80 kN以上的大幅值脉冲力激励,波形发生器的压缩行程过大,将产生较大的塑性变形,长期使用易导致波形发生器的损坏,导致位于波形发生器低端的铝合金底座直接与被校传感器接触,使激励波形质量变差,对校准结果造成影响。80 kN激励波形如图10所示。为避免以上问题,选用油浸胶木压头与不锈钢压头,并在压头与被校传感器间加垫毛毡等材料,实现80 kN以上大幅值力值脉冲。由于油浸胶木材料具有一定的弹性,在试验时优先采用油浸胶木。但油浸胶木材料较脆,加工螺纹的难度较大,与锤头间只能采用粘接的方式连接,在大于120 kN的力值冲击下,该粘接方式容易脱开,因此,在幅值为60~120 kN时,采用油浸胶木压头;在幅值为120~200 kN时,采用不锈钢压头。

图10 采用聚氨酯波形发生器进行80 kN冲击的激励波形

1.5 缓冲装置设计

进行校准工作时,提升托架与锤体同时自由下落,下落至最低点时,提升托架产生较大的跌落速度,因此,需要合理设计提升托架的缓冲装置。缓冲装置与大幅值脉冲力发生器底座间采用螺纹连接方式,本文提出三种缓冲装置设计方案:

1)将缓冲装置设计为一个带平台的螺柱,并采用细牙螺纹技术,以便微调缓冲装置的高度。将一个硬橡胶块粘合于平台上,提升托架跌落至最低点时与橡胶块相互作用,通过橡胶块的冲击变形实现缓冲。这种方案加工简单,机构升降操作方便,如图11所示。

使用该机构进行跌落试验,对提升托架的缓冲作用明显,但多次实验后,粘合于平台上的橡胶块损坏较为严重(如图12所示),需经常更换。在校准时若没有及时发现橡胶块损坏,则容易造成平台与橡胶块的粘合处脱离,发生危险。

图11 硬橡胶块缓冲机构

图12 缓冲装置橡胶块失效形式

2)将缓冲装置设计为活塞-弹簧系统,如图13所示。该设计方案的优点是结构密封安全,机构升降操作方便。跌落时,提升托架压缩弹簧,液压系统中的液体受到压缩后产生较大的压强,实现对提升托架的缓冲。但是经多次试验发现,提升托架会将弹簧压缩至最低点,弹簧-液压系统无法提供足够的反弹力,台面的回弹主要还是由于弹簧的长度达到最小值后压头与密封腔的碰撞,长期使用会造成缓冲机构的损坏。

图13 液压式缓冲机构

3)将缓冲装置设计为聚氨酯缓冲垫—活塞—弹簧—橡胶垫系统,其内部结构如图14所示。经多次试验证明,此方案缓冲性能好、安全性高,符合装置缓冲保护要求,与前两个方案相比优势明显,因此本文最终采用此方案设计加工提升托架的缓冲装置。

图14 缓冲装置结构图

2 装置实际性能

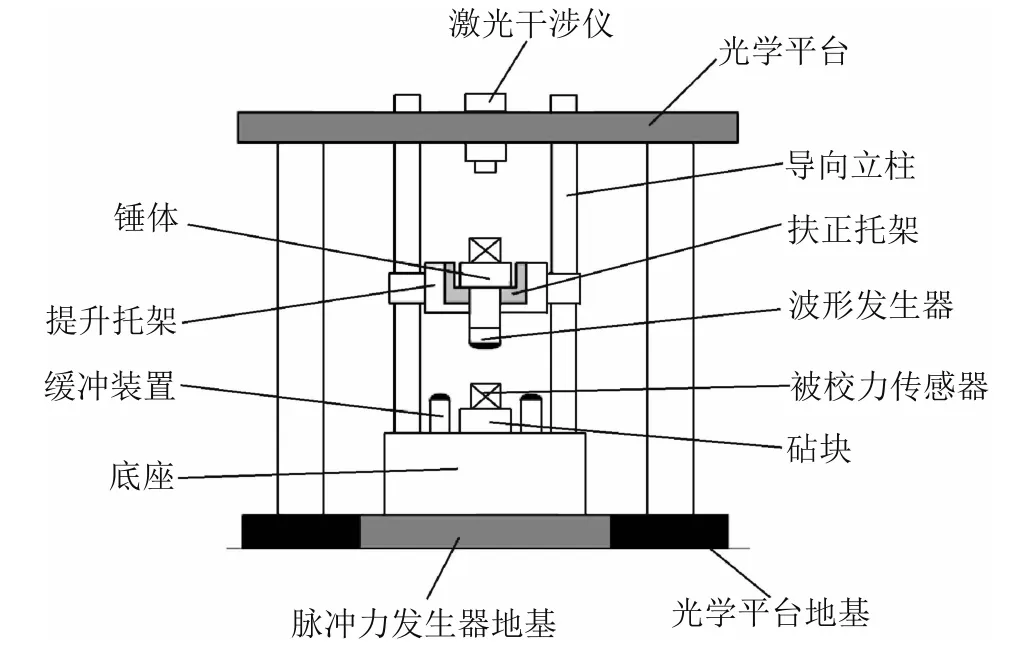

大幅值脉冲力发生器基于锤体自由下落的冲击方法,如图15所示,力值范围为1~200 kN。通过提升托架控制锤体的运动与提升高度,采用砧块固定被校力传感器,利用波形发生器控制激励波形的幅值、持续时间和形态,通过光学平台隔离撞击时脉冲力对激光干涉仪的影响,下落的锤体起到产生并传递脉冲力的作用,通过缓冲装置吸收提升托架的下落动能。

图15 大幅值脉冲力发生器示意图

提升托架的厚度为150 mm,两根导向立柱的直径均为80 mm。为了保证提升托架沿导向立柱下落过程中的运动姿态,减少因倾斜增加的侧向力和横向运动分量对脉冲力校准结果的影响,需通过精密机械加工工艺保证导向立柱的圆柱度小于0.054,与底面的垂直度小于0.03。提升装置由油缸驱动,油缸的行程为950 mm,经动滑轮传动后,锤体的冲击高度为1500 mm,留出背压行程,可确保锤体的冲击高度大于1200 mm。提升托架安装面可安装锤体质量块的最大直径为180 mm,小于此直径的锤体可通过不同尺寸的扶正托架安装。为确保定位精准,在锤体质量块的底部加工内螺纹来固定波形发生器。为保证动态力传感器测量力值的准确性,通过机械加工工艺确保被校动态力传感器安装底座砧体上表面与底面的平行度小于0.03。

3 试验验证

测试采用的仪器设备见表2。

表2 测试用仪器设备

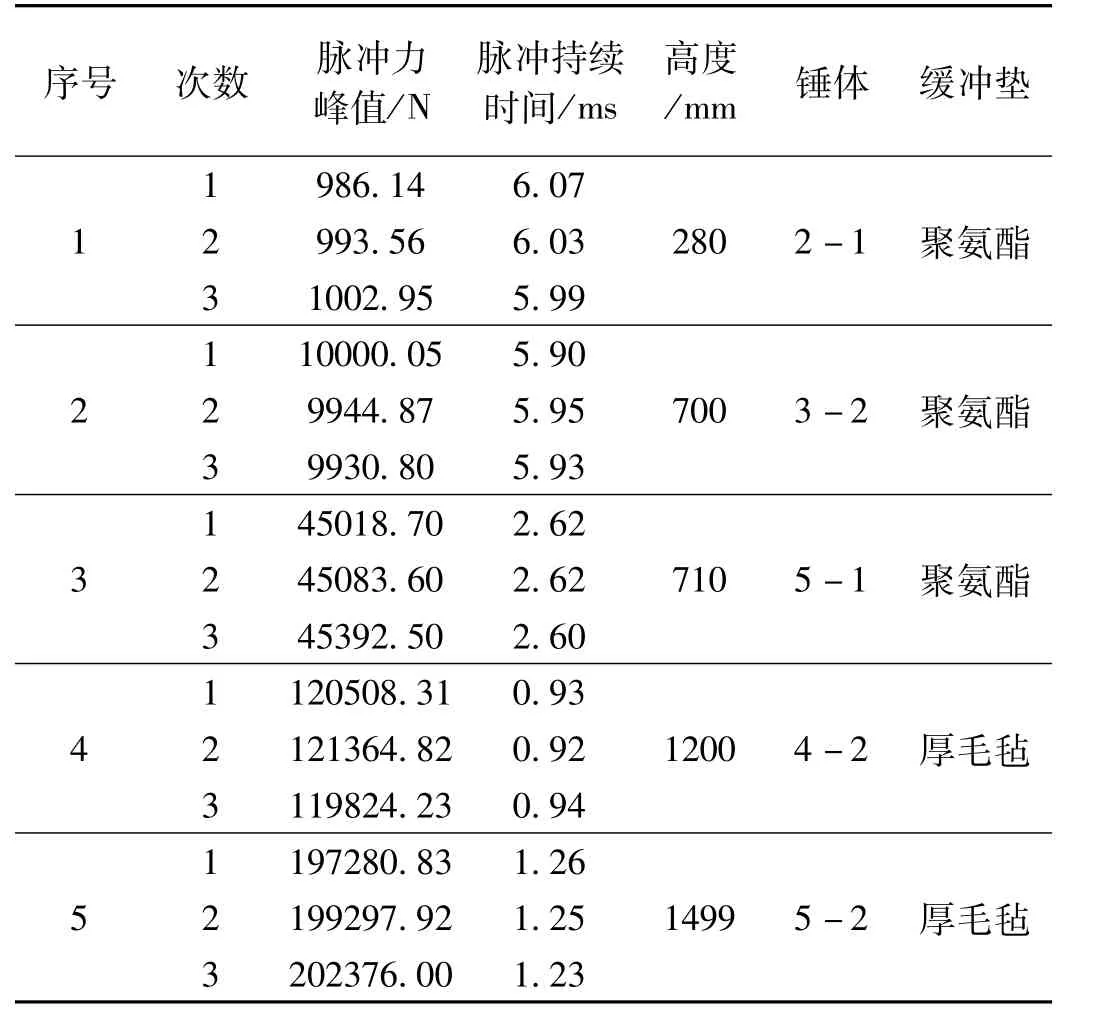

对大幅值脉冲力发生器的脉冲力幅值和持续时间范围进行验证,采用激光干涉仪进行测量的试验如图16所示,试验结果见表3。

图16 大幅值脉冲力发生器幅值验证试验

表3 量程范围

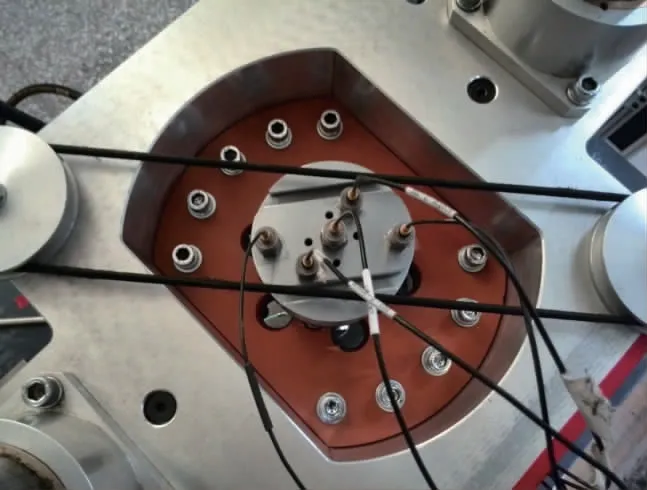

对脉冲力发生器的横向运动比进行验证。在锤体/质量块上表面中心位置安装三向冲击加速度传感器,对锤体上表面(即加速度测量表面)横向运动程度进行测量,如图17所示。

图17 大幅值脉冲力发生器横向运动比验证试验安装方式

台面横向运动比的计算公式为

式中:T为横向冲击加速度比;az为主冲击方向的加速度峰值,m/s2;ax,ay分别为垂直于主冲击方向的两个互相垂直的加速度峰值,m/s2。

脉冲力发生器的横向运动比试验结果如表4所示。

表4 横向运动比

对大幅值脉冲力发生装置的台面冲击峰值加速度幅值不均匀度进行验证。试验方法为在锤体上表面的中心和四周安装多只单向冲击加速度传感器,对锤体上表面不同位置的冲击加速度进行测量,如图18所示。

图18 幅值不均匀度验证试验中冲击加速度传感器安装方式

台面幅值不均匀度的计算公式为

式中:N为台面幅值不均匀度;a0为同次测量时中心点的冲击加速度峰值,m/s2;为同次测量时各点与中心点加速度峰值的最大偏差(绝对值),m/s2。

台面幅值不均匀度如表5所示。

从表3、表4和表5结果可以看出,本文研究的脉冲力激励装置能够实现力值范围1~200 kN,脉冲持续时间满足1~6 ms的要求,且具有较好的横向运动比和台面幅值不均匀度。

4 结束语

本文研制的脉冲力激励装置可以用于进行动态力传感器的绝对校准,产生的力值及脉冲持续时间范围较宽。该激励装置能够为武器装备、航空航天、工业制造等领域中大量应用的力传感器(特别是各种脉冲力测试中大量使用的压电式传感器)提供动态校准服务,解决了国内始终没有基于绝对法进行加速度测量的脉冲式动态力标准装置的问题。该激励装置在国防科技领域有着极为广泛的应用前景,并具有产业化推广价值。

表5 台面幅值不均匀度