复杂工况油套管柱失效控制与完整性技术研究进展及展望

冯耀荣 付安庆 王建东 王 鹏 李东风 尹成先 刘洪涛

1.石油管材及装备材料服役行为与结构安全国家重点实验室·中国石油集团石油管工程技术研究院 2.中国石油塔里木油田公司

0 引言

我国每年油套管消耗量介于(300~350)×104t,耗资250~300亿元[1]。在油气勘探开发和生产过程中,油套管柱承受拉伸/压缩、内压/外压、弯曲等复杂载荷作用,同时会遭受油/气/水、H2S/CO2/Cl-等井下介质和温度作用。随着深井超深井、特殊结构和特殊工艺井、强酸/大排量高压力反复酸化压裂增产改造等工况条件日益复杂,油套管柱失效频发,严重制约了油气田的正常生产。近年来,我国油套管柱失效概率介于10%~20%,高温高压气井油套管柱泄漏一度超过40%。例如我国西部某油田2008—2012年油管柱发生腐蚀断裂失效123井(次)[2-3],在完井过程中因油管柱失效造成的经济损失达7.24亿元,高产天然气井每口井修井费用高达3 000~5 000万元。每年因油套管柱失效造成的经济损失高达数十亿元[1]。然而现有的油套管柱失效控制技术只能解决常规油气井勘探开发过程中的失效问题,但是不能有效控制高温高压气井、非常规、特殊工艺和特殊结构井等复杂工况油套管柱的失效问题。复杂工况油套管柱的完整性与失效控制是国际上研究的热点和重大难题,也是我国石油天然气工业增储上产的瓶颈问题。这是一项十分复杂的系统工程问题,迫切需要通过系统研究加以解决。

针对我国复杂油气田开发中的油套管柱完整性技术需求,中国石油集团石油管工程技术研究院联合相关单位,依托“油井管柱完整性技术研究”等[4-6]多项重大科技项目,从油套管柱服役工况和失效分析入手,重点围绕西部高温高压气井油套管柱严重腐蚀泄漏和断裂、低渗透致密油气井油套管柱泄漏和经济高效开发等技术难题开展系统研究攻关,建立了复杂工况油套管柱结构和密封完整性试验平台,攻克了复杂工况油套管柱完整性技术与失效控制难题,为我国重点油气田高效勘探开发和安全生产提供了重要技术支撑。

但是随着深层碳酸盐岩、新区、页岩油气等勘探开发力度的加大,油气田的地层条件和介质环境变得更为苛刻复杂,油套管柱变形、泄漏、腐蚀、挤毁、破裂等失效事故时有发生,有的区块还十分严重;特殊结构井和特殊工艺井、特殊增产改造措施等对油套管柱提出了新的要求,油套管柱面临着一系列新的挑战和难题仍需要破解。

1 高温高压气井油套管柱腐蚀与防护技术

针对高温高压气井油套管柱均匀腐蚀、点蚀、缝隙腐蚀、应力腐蚀及化学—力学协同作用技术难题,形成了基于高温高压气井全生命周期的油套管腐蚀选材评价技术,研发了超级13Cr酸化缓蚀剂,自主研制了油套管实物应力腐蚀试验系统,形成高温高压气井油套管腐蚀与应力腐蚀控制技术、油套管柱完整性技术和管理规范[4-7]。

1.1 高温高压气井全生命周期的油套管腐蚀选材评价及控制技术

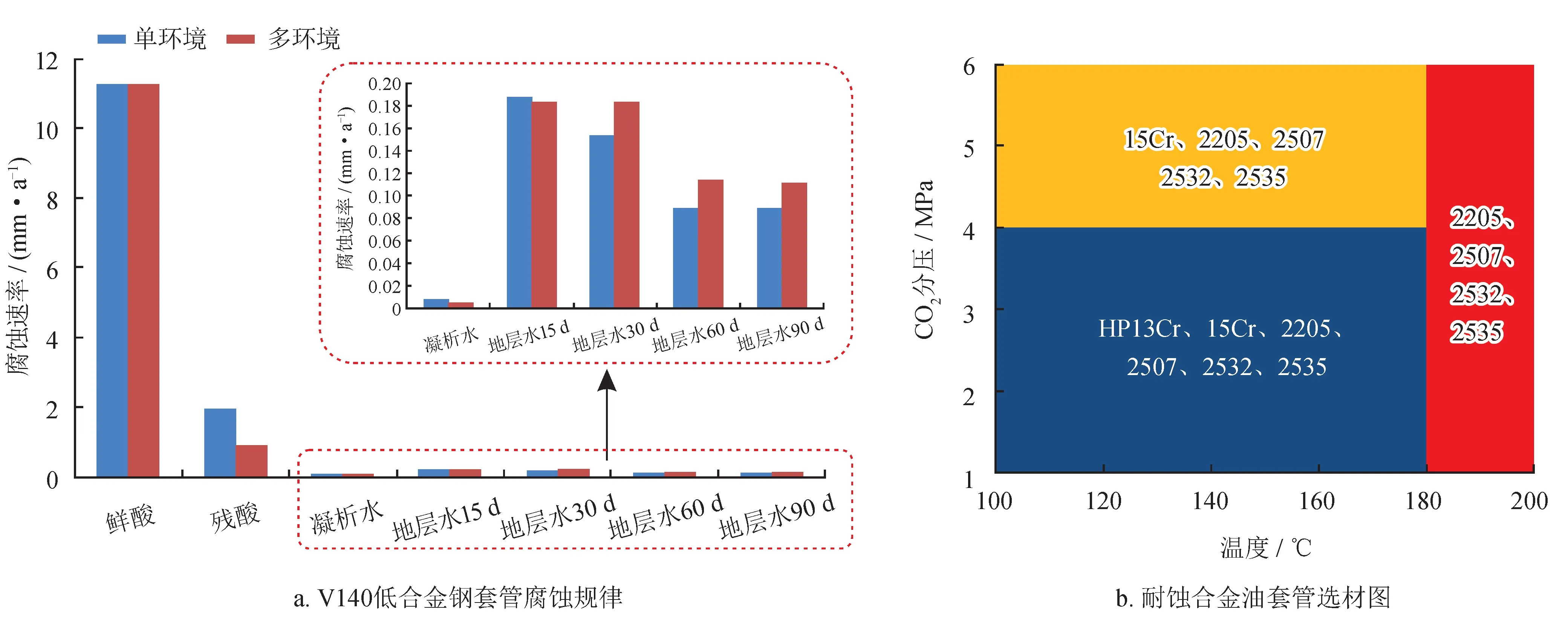

系统考虑油气井在作业生产过程中鲜酸酸化—残酸返排—凝析水—地层水4种典型的服役环境和具体的工况参数,以均匀腐蚀速率为参考、局部腐蚀速率为依据进行综合试验评价,形成油气井管柱全生命周期腐蚀评价新方法。首次揭示了13Cr油管、15Cr油管、V140低合金高强度套管等8种材料在鲜酸酸化—残酸返排—凝析水—地层水各个作业过程中的单环境和连续多环境中的腐蚀规律和协同作用机制。鲜酸—残酸—凝析水—地层水全过程的平均腐蚀速率及点蚀速率均大于各个独立过程之和,试验时间超过60天后实验数据趋于稳定(图1-a)。揭示了温度、CO2分压、Cl-含量和流速等主要因素对油气井管材腐蚀的影响规律,构建了高温高压气井油管选材图(图1-b)。基于多年的失效分析和试验研究,建立了高温高压气井油套管腐蚀数据库,包括井筒和工况数据采集、失效数据统计、失效数据分析以及失效预警等4大功能。发明了油管腐蚀程度预测方法[8],建立了含非均匀腐蚀缺陷油套管强度评价和寿命预测模型及软件,用于腐蚀油套管的完整性评价及安全预警。

1.2 超级13Cr油管系列酸化缓蚀剂

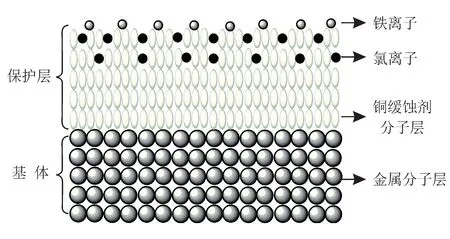

建立了适用于高温高压气井酸化增产工况的“空间多分子层多吸附中心”高温酸化缓蚀模型(图2),该模型有效耦合多层大分子的屏蔽效应和小分子的填充效应,从而有效抑制酸化增产工艺中的酸腐蚀。通过100余次的喹啉季铵盐、曼尼希碱与多种金属离子(如Cu2+、Ca2+、Al3+等)复配试验,揭示了多分子多离子复配的酸化缓蚀剂的混合型缓蚀机理:季铵盐能有效抑制酸液中氢的作用,曼尼希碱能有效抑制酸液中氯的作用,金属离子则能提高缓蚀剂的耐温性和成膜性。因此复配后的酸化缓蚀剂呈现出同时抑制阴极和阳极的混合型缓蚀效果,如图3所示。应用上述模型和理论,研发了TG201、TG201-Ⅱ、TG202等超级13Cr油管系列酸化缓蚀剂产品[9],列入中国石油自主创新产品,对于超级13Cr油管酸化环境的缓蚀效率良好,从2007年起在塔里木库车山前高温高压气井应用120余井次,有效解决了塔里木油田高温高压气井酸化压裂过程中超级13Cr油管柱严重腐蚀问题。

图1 高温高压气井油套管腐蚀规律及选材图

图2 “空间多分子层多吸附中心”模型示意图

图3 多分子多离子复配酸化缓蚀剂的极化曲线图

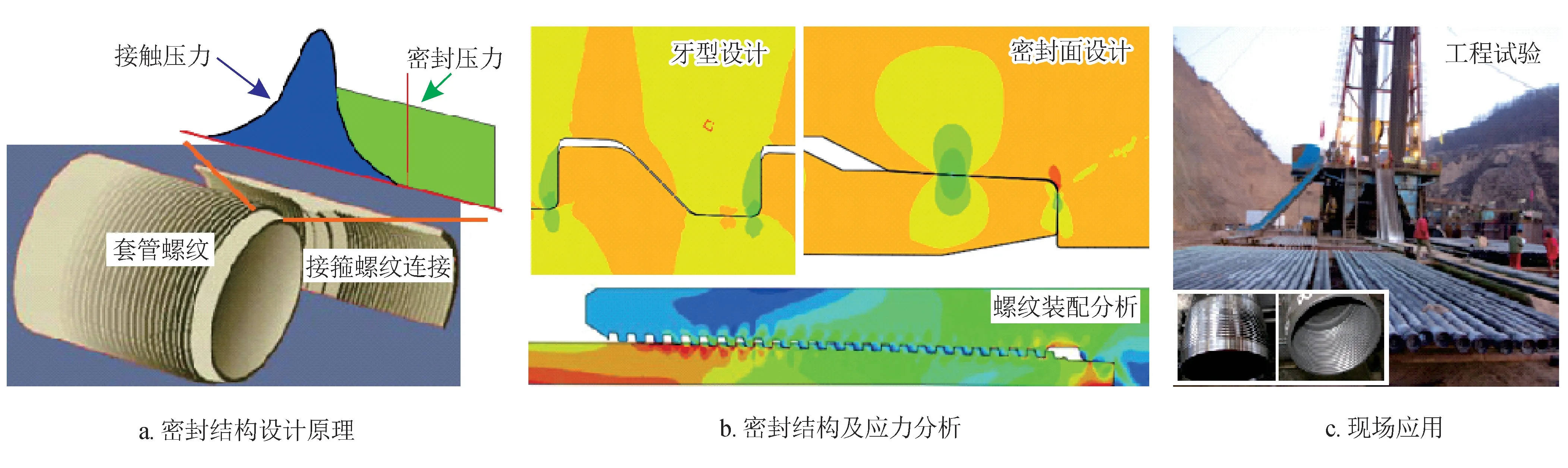

1.3 油套管全尺寸应力腐蚀试验系统

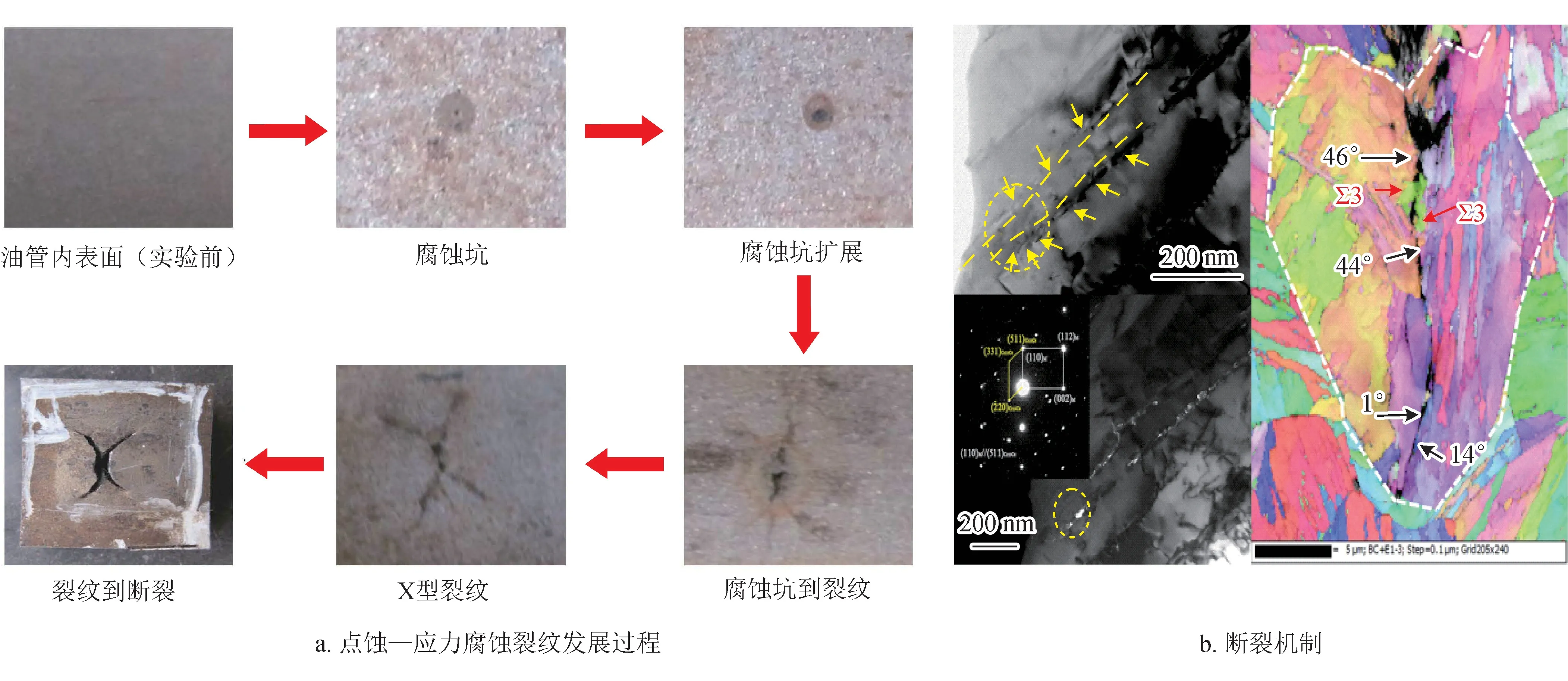

针对我国西部油气田超深、超高压、高含CO2和Cl-、强酸大排量增产改造等严酷工况条件,自主设计研发了集环境介质、载荷、结构、材料于一体的全尺寸油套管应力腐蚀试验系统[10],如图4所示,建立了油套管实物腐蚀试验流程和方法,实现了100 MPa内压、10 000 kN拉伸载荷、200 ℃高温、油/气/水多相腐蚀介质等极端工况的多参量实验模拟,解决了油套管螺纹接头在应力作用下腐蚀和密封耦合作用试验评价难题及尺寸效应问题。系统开展了N80 和V140低合金钢油套管、超级13Cr油管、W-Ni-P内涂层油管的实物应力腐蚀实验研究,首次发现了超级13Cr油管在模拟酸化压裂复杂工况下的点蚀—应力腐蚀失效过程和机制,如图5所示。研究揭示了V140低合金套管和超级13Cr油管的缝隙腐蚀特性,综合考虑腐蚀介质对密封面长度、表面洁净度、密封面接触压力的影响,提出采用折减系数来表征腐蚀介质对螺纹接头密封影响的方法,建立了腐蚀环境下特殊螺纹接头的密封评价准则。

图4 油套管全尺寸应力腐蚀试验系统[11-12]图

1.4 超级13Cr油管应力腐蚀断裂控制技术

超级13Cr油管在甲酸盐环境中曾多次发生腐蚀穿孔或断裂,使用时间最短的只有11天。通过系统失效分析和实验研究,揭示了超级13Cr油管在磷酸盐体系中的失效规律、影响因素和断裂机理。其断裂机制表现为阳极溶解膜致损伤机理和裂纹沿马氏体多尺度结构界面扩展及有害第二相促进裂纹扩展(图5-b)。研发了超级13Cr油管应力腐蚀断裂控制技术,以低开裂敏感的甲酸盐完井液体系替代磷酸盐完井液体系,2015年以来在中国石油塔里木油田公司(以下简称塔里木油田)应用36口井,至今未出现环空带压或油管柱腐蚀断裂失效。

1.5 油气井管柱完整性技术和管理规范

在系统总结高温高压及高含硫气井油套管柱研究成果和实践经验的基础上,制定了《油气井管柱完整性管理》行业标准[13],编制了《高温高压及高含硫井完整性指南》[14]《高温高压及高含硫井完整性设计准则》[15]《高温高压及高含硫井完整性管理规范》[16]并推广应用,塔里木油田井完整性从70%提高到79%。

2 油套管柱优化设计与可靠性技术

建立了套管柱结构和密封可靠性设计与评价方法,发明了水平井用新型特殊螺纹套管及制备技术,研发了低渗透致密气直井“API长圆螺纹套管+CATTS101高级螺纹密封脂”套管柱技术,在重点油气田得到应用[4-6]。

2.1 高温高压气井套管柱结构可靠性设计与评价方法

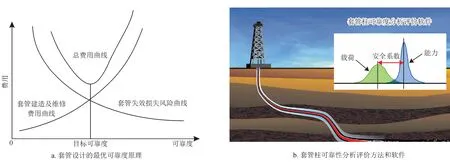

研究确定了高温高压气井套管柱的主要失效模式,构建了用故障树法计算套管柱失效概率的方法,建立了用分项系数法计算套管柱可靠性的方法[17]和软件,如图6所示,制定了《油气井套管柱结构与强度可靠性评价方法》[18]行业标准。

图5 超级13Cr油管点蚀—应力腐蚀断裂过程[11-12]及机制图

图6 套管柱可靠性设计分析与评价图

2.2 高温高压气井油套管柱密封可靠性设计与评价方法[4]

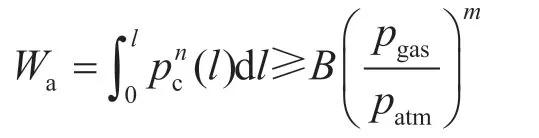

建立了特殊螺纹接头密封准则,即密封抗力(Wa)

式中pc表示密封面接触压力,MPa;l表示接触长度,m;pgas表示气密封内压力,MPa;patm表示大气压力,0.1 MPa;n=1.4,B=0.01,m=0.838。

采用径向基函数和蒙特卡洛模拟方法,建立了高温高压气井油套管螺纹连接密封可靠性设计的极限状态方程、计算程序及判据,系统研究揭示了套管螺纹结构尺寸、材料性能、工作应力等对螺纹密封抗力的影响规律(图7)。

图7 套管壁厚、螺纹和密封过盈量对密封抗力的影响图

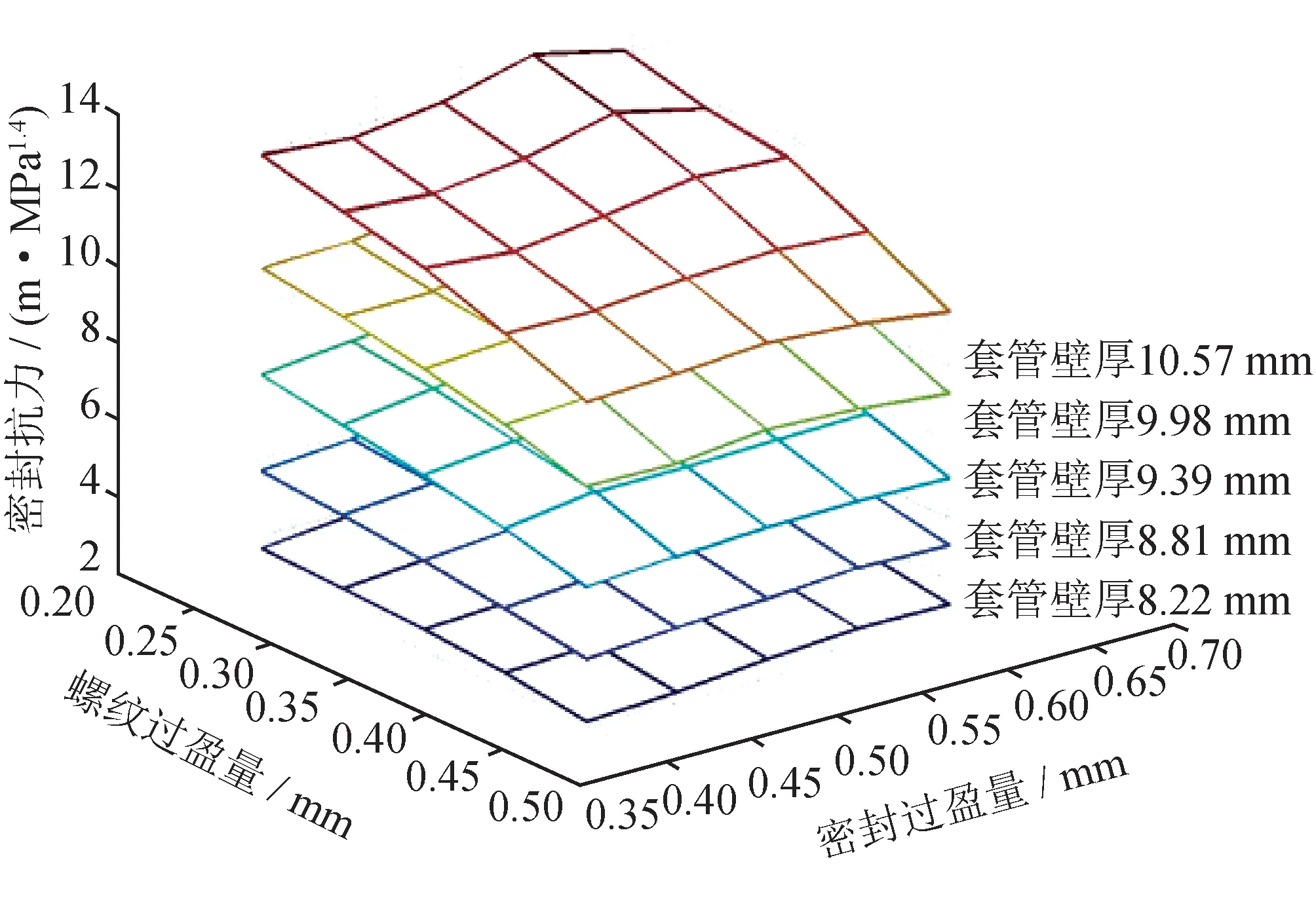

2.3 新型特殊螺纹套管设计研发及应用[4, 19-22]

在深入研究油套管特殊螺纹密封机理、进行理论分析和试验研究的基础上,建立了考虑表面涂层和粗糙度影响的油套管特殊螺纹临界气密封压力计算方法(图8),用于特殊螺纹设计。

图8 临界密封压力与密封过盈量的关系图

综合研究了拉伸/压缩、内/外压、弯曲等复合载荷作用下螺纹结构参数和公差、材料性能、密封面和螺纹过盈量等因素对其承载能力和密封可靠性的影响,设计研发了既安全又经济的水平致密气井用新型特殊螺纹套管及制备技术(图9),满足了4 200 m深、弯曲狗腿度20°/30 m、液体压裂内压90 MPa、气体生产压力50 MPa、150 ℃水平井压裂改造和生产井工况下螺纹连接的强度和密封可靠性。

该套管螺纹密封面不易碰伤、螺纹易于加工和清洗,在宝鸡石油钢管有限责任公司、延安嘉盛石油机械有限责任公司等多个制造厂批量生产超过了5×104t,在长庆、延长、新疆等油气田推广应用,将长庆油田水平气井开发套管特殊螺纹由原来的7种统一为该螺纹,有效降低了管柱管理和使用成本。

2.4 “API长圆螺纹套管+ CATTS101高级螺纹密封脂”套管柱技术[23-24]

图9 新型特殊螺纹设计开发及现场应用图

系统开展了API长圆螺纹、偏梯形螺纹、特殊螺纹套管与API标准螺纹脂、CATTS101高级螺纹密封脂适用性试验研究,开发了“API长圆螺纹套管+CATTS101高级螺纹密封脂”套管柱技术,在中国石油长庆油田公司苏里格气田直井应用超过10 000口井,在保证套管柱使用安全的前提下,套管成本降低了20%~30%。

3 油套管柱结构和密封完整性试验平台建设

建立了2 500 t全尺寸油套管复合载荷和环境试验系统,轴向+外压复合载荷挤毁试验系统,立式挤毁试验系统,热气循环试验系统,连接螺纹上卸扣试验系统等油套管柱结构与密封完整性试验平台,形成了高温高压气井、页岩气井、致密气井等油套管柱结构与密封完整性试验评价技术[7]。

该试验平台由9台试验系统构成(图10),是目前国际上最先进的平台之一,也是国内功能最为强大的试验平台,最大拉伸和压缩载荷25 000 kN,最大内压276 MPa,最大弯矩700 kN·m,最大外压210 MPa,最高试验温度500 ℃。可对外径介于88.9~406.4 mm的所有钢级油套管在拉伸/压缩、内压/外压、弯曲复合载荷、温度循环条件下进行结构和密封完整性评价。其中,25 000 kN复合加载试验系统可进行高温外压试验,采用大口径单液缸加载方式,具有加载均匀、摩擦阻力小、寿命长等特点,将载荷轴直接作为力传感器,数据测量更为准确。发明了壁厚200 mm抗外压至失效试验用挤毁缸的制造方法[25],实现了挤毁试验机核心部件的国产化;发明了系列非API标准油套管实物评价试样制备方法[26-28]。该试验平台为塔里木、西南、长庆等十余个油气田和中国宝武钢铁集团有限公司、天津钢铁集团有限公司、湖南衡阳钢管(集团)有限公司等10余个制造厂提供试验评价技术服务超过15年,为油套管国产化、高性能油套管新产品研发及规模应用提供了技术支撑。

图10 油井管柱结构和密封完整性试验平台及实验技术图

4 油套管柱面临的新挑战及建议

2018年以来,面对我国国民经济发展和人民生活对油气资源的巨大需求,党和国家领导人要求大力提升油气勘探开发力度、保障国家能源安全。国内4大石油天然气公司立即安排部署,实施了加大油气业务发展的计划,在塔里木盆地、准噶尔盆地、四川盆地、渤海等多个油气田取得了重大油气发现。随着古老碳酸盐岩、深层、新区、页岩油气等勘探开发力度的加大,油气田的地层条件和介质环境变得更为苛刻复杂,油套管柱变形、泄漏、腐蚀、挤毁、破裂等失效事故时有发生,在有的区块还十分严重,特殊结构井和特殊工艺井、特殊增产改造措施等对油套管柱提出了新的要求,油套管柱完整性面临着一系列新的挑战和难题仍需要破解。建议如下:

1)持续深化复杂工况油套管柱失效控制与完整性理论和技术研究。持续发展油套管柱可靠性设计、应变设计方法及评价技术,油套管柱失效分析诊断预测预防技术,智能管柱技术(含专家系统),高强、高韧、高抗挤、耐腐蚀、特殊螺纹、铝(镁)合金、钛合金、复合材料等高性能油套管及应用技术,特种缓蚀剂和表面防护技术等研究攻关。

2)持续开展复杂深层、高温高压、酸性气田等油套管柱失效控制与完整性技术研究。我国西部油气田是油气增储上产的主战场,7 000 m以上的超深井逐渐增多甚至超过8 000 m,井底温度大于180 ℃甚至超过200 ℃,压力大于100 MPa甚至超过130 MPa,且处于高含CO2/Cl-或H2S/CO2/Cl-环境,面临复杂地质条件,强酸酸化、水平井大排量高压力反复压裂等复杂工况条件,对油套管柱的完整性和安全可靠性提出了更高要求,亟待深入开展高温高压、酸性气田等复杂工况油套管柱结构和密封完整性及适用性评价技术,复杂工况油套管柱腐蚀规律与机理、选材评价、腐蚀控制及预防技术等研究攻关。

3)持续开展页岩气井套变机理与预防技术研究。页岩气开发是我国油气工业新的增长点,但深层页岩气开发井套管柱变形问题十分突出,套变率一度达到50%,导致桥塞等工具无法正常下入,局部区块丢弃长度达到1/3,严重影响了页岩气开发及产能建设。初步分析研究表明[6],套管柱变形是套管柱使用性能、高压力大排量反复体积压裂工艺、地层裂缝等因素综合作用的结果。虽然近年来一直在持续研究,也采取了一些措施,但套损问题仍未得到很好的解决。从根本上来说,页岩气井套变取决于套管柱的承载能力与载荷的相对大小及分布。拟以套管柱为核心,优化套管柱设计,建立基于应变的套管柱设计新方法;提高套管柱的服役性能,选用抗剪切和抗外挤等使用性能优良的高钢级厚壁套管,发展模拟套管实际使用工况的使用性能评价技术;优化页岩气井井位选择、井距排布及井眼轨迹控制,减小天然裂缝、断层等对套变的影响;优化压裂工艺,减小断层滑移、天然裂缝扩展、水力裂缝扩展及相互干扰等对套变的影响。通过系统研究,建立相应的设计、选材、评价、工程应用和现场作业技术和标准体系。

4)深井超深井复杂工况套管柱疲劳断裂失效及预防措施研究。2018年以来,新疆、长庆等油气田多次发生套管疲劳断裂事故,严重影响油气田开发。初步分析研究表明:套管断裂是由于水平井大排量高压力反复水力压裂及套管反复上提—下放引起的疲劳失效。需要进一步研究套管断裂的机理和原因、套管结构强度和寿命、作业工艺对断裂的影响、套管承受的动态载荷及控制措施、套管扣型选用评价方法、套管选用技术规范、现场作业规范等,系统解决套管柱的疲劳断裂失效问题。

5)老油气田套损机理与防治技术研究。套损一直是制约油气田产量和效益的顽疾,多数油气田套损率超过15%。主要失效模式有变形、腐蚀、挤毁、泄漏、错断、破裂等,多是力学因素和/或化学因素对套管柱耦合作用的结果。老油气田复杂的地层和环境条件及其演变对套损有重要影响,稠油热采、火驱、CO2驱、空气驱/空气泡沫驱等套管柱的变形和腐蚀问题仍然比较严重,这些问题需要针对性地持续研究加以解决。

6)开展大数据和人工智能在油套管柱失效控制及预测预防中的应用研究。近年来,数据科学、人工智能、机器学习、材料信息学等发展迅速[29-30],将这些学科的最新技术应用到石油管工程和材料服役安全领域,将会产生事半功倍的效果。重点是在本领域知识库的基础上,通过油套管柱材料性能和服役性能、力学状态分析、运行状态监检测等数据采集和失效数据库及案例库构建,数据解释,机器学习建模,模型评估,实验/计算设计,实验/计算,再反馈到前端的反复循环,辨识规律、机理及影响因素,提出控制和预防措施,确保油套管柱的运行安全。

应当强调指出,油套管柱的完整性保障与失效控制,就是要保障油套管柱全生命周期的安全可靠性和经济性,而70%以上的油套管柱失效是由于前期的设计/选材/评价和不恰当的工程作业及增产改造措施造成的。所以,加强油套管柱优化设计、选材、试验评价,综合考虑油套管柱设计寿命、失效概率、失效后果等因素,发展基于风险的油套管柱可靠性设计新方法及配套技术,是控制油套管柱失效、保障管柱完整性的关键。

致谢:中国石油集团石油管工程技术研究院韩礼红、白真权、韩新利、刘文红、张娟涛、韩燕、龙岩等,中国石油大学(华东)闫相祯,加拿大C-FER公司谢觉人,中国石油塔里木油田公司谢俊峰等参加了相关试验研究工作,特此致谢!