牙轮—PDC 混合钻头的破岩特性及温度场变化

吴泽兵 吕澜涛 王勇勇 潘玉杰 张 帅

西安石油大学机械工程学院

0 引言

在油气钻井过程中,经常会遇到硬地层、软硬交替地层以及强研磨性地层,使得对钻头性能的要求越来越高。常规的PDC钻头和牙轮钻头在难钻性地层中易出现牙齿磨损过快、机械钻速下降等情况,同时钻头在工作过程中会出现明显的温度升高情况。当钻头的温度过高,其热应力超过材料的最大许用强度时,易导致钻头失效,影响其使用寿命,增加了破岩成本,很难获得理想的钻井效果[1-2]。

牙轮—PDC混合钻头(以下简称混合钻头)近几年在国内外成功的设计及应用[3-10],表明其有着优于常规PDC钻头和牙轮钻头的破岩效率。国内外对于混合钻头的研究大部分集中于混合钻头设计以及现场试验,而对其破岩机理的研究则鲜有报道[11]。在破岩温度场分析方面,杨晓峰等[12]建立了钻头破岩过程中温度场微分方程组以及温度场的边界条件;美国阿莫科公司(Amoco American Oil Company,简称Amoco)[13]、李晓红等[14]提出了温度过高造成热破坏是切削齿破坏主要因素;张丽秀等[15]、邓嵘等[16]、李勇[17]分析了单齿破岩过程中温度场的分布规律。上述理论分析计算得到的只是某一时刻的平均温度,无法说明温度的分布规律和变化情况,现有的仿真研究也缺少对钻头整体的温度场分析。

为此,笔者基于有限元方法对混合钻头破岩过程中破岩机理以及温升变化进行研究,采用温度—位移耦合显示侵彻接触算法,建立混合钻头破岩仿真模型;分析混合钻头破岩方式和温度分布,并得到不同地层、钻压、结构下温度变化规律以及破岩量、机械钻速等参数,揭示混合钻头破岩特性,以期为混合钻头优化设计和推广应用提供支撑。

1 破岩热理论分析

混合钻头破岩过程中,冲击力、切削力和剪切力所做的功大部分转化为热能,产生的大量热量短时间内无法扩散,导致牙齿作用于岩石区域温度急速升高,一方面会降低岩石硬度和强度,一定程度上加快破岩效率;另一方面切削齿温度过高,将会加快其磨损程度和整个钻头体的热变形,从而影响钻头的钻进效率,长时间处于高温下会使钻头失效[18-19]。

混合钻头破岩过程中产生的热量主要来自两部分:①PDC齿切削和牙轮牙齿冲击、剪切岩石时产生的热量;②破岩时切削齿与岩石和岩屑接触从而产生摩擦热。忽略钻头钻进时消耗的能量,并假设破岩消耗的能量全部转化为热能,则混合钻头破岩过程产生的热量为:

式中Q表示切削热,J;Fc表示主切削力,N;v1表示切削速度,m/s;q表示摩擦热,J。

1.1 热传导分析

热传导分析就是根据传热方程和热边界条件来求取温度场分布的过程。由于钻头破岩过程中摩擦生热和热传导十分复杂,导致难以准确地计算实际钻头破岩时温度。钻头破碎岩石中一部分功转化为热能,使岩石、岩屑和切削齿同时升温,而混合钻头切削齿的导热率远大于岩石的导热率,致使岩石与岩屑的温度比切削齿温度高。因为岩石与切削齿是面接触,稳定瞬间相同,故岩屑表面温度较高,而岩体导热性差,沿深度方向温度函数降低较快。

1.2 导热微分方程

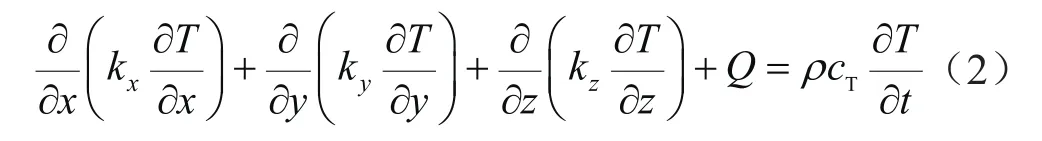

钻头的温度与岩屑、岩石以及环境因素相关,要准确描述其温度场的变化规律,需全面考虑破岩过程中影响因素,进而确定温度场。基于能量守恒定律和傅里叶导热定律推导出传热微分方程[20]。即

式中ρ表示材料密度;cT表示比热容;kx、ky、kz分别表示x、y、z方向的热传导系数;Q表示热源强度。

1.3 温度场边界条件

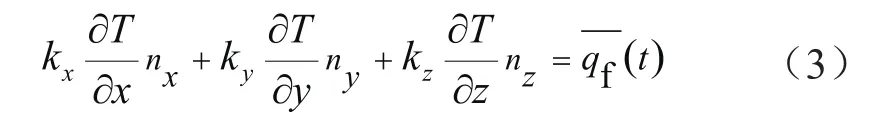

根据傅里叶定律,切削齿接触面与岩石、岩屑所产生的热流密度与温度的关系为:

式中nx、ny、nz分别表示边界外法线的方向余弦;表示边界上给定的热流密度,J/(m2·s);T表示温度,℃。

假设在破岩过程中,摩擦力所做的功全部转化为摩擦热,则有:

式中μ表示摩擦因数;F表示接触面上的正法向力,N;v2表示滑动摩擦速度,m/s。

2 有限元模型建立

2.1 基本假设

为简化混合钻头破岩温度场仿真计算,将实际钻井过程中钻井液排量、井底形状等次要因素忽略,并作出如下假设[21-22]:①混合钻头切削齿强度远高于岩石;②忽略钻井液对混合钻头破岩的影响;③岩石在破碎过程中产生的失效单元自动删除,即井底岩屑全被清洗干净并带走。

2.2 三维模型建立

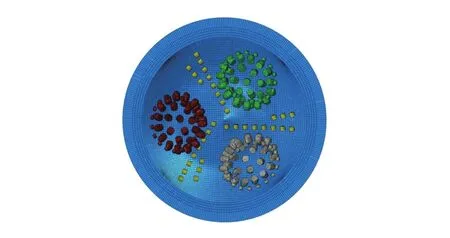

应用CREO 4.0建立Ø215.9 mm的三牙轮—三刀翼混合钻头三维模型,并将其与岩石进行装配,如图1-a所示,为减少网格数量,将岩石进行井底造型。仿真过程中,为减少计算时间将混合钻头—岩石破岩模型简化,只保留牙齿部分,如图1-b所示。

2.3 材料参数

图1 三维模型及牙齿布局图

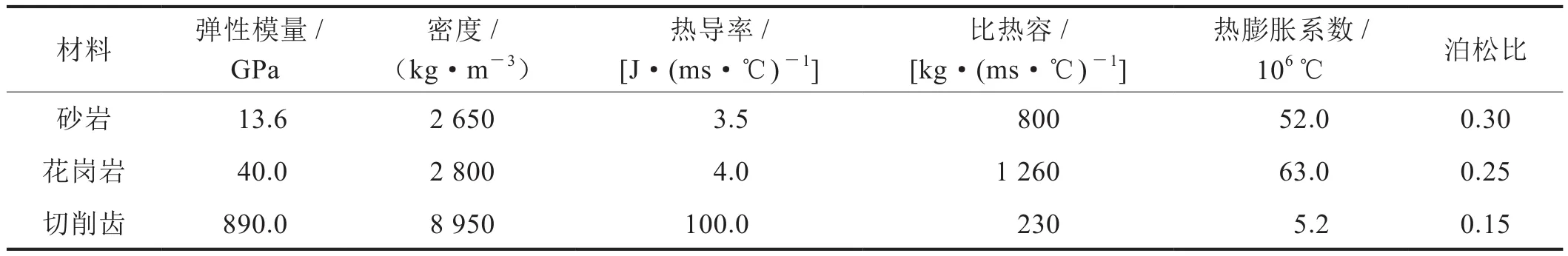

岩石动态本构模型采用Druker-Prager准则[23-24],且分析过程忽略切削齿磨损的影响,将切削齿设置为刚体;岩石材料分别采用砂岩和花岗岩,有限元分析所涉及的参数如表1所示。

表1 材料参数表

2.4 网格划分

对于岩石和PDC切削齿进行网格划分时,网格类型采用具有计算稳定、精度高的八节点线性六面体单元C3D8T,而牙轮牙齿采用十结点热耦合二阶四面体单元C3D10MT。而对于切削齿与岩石接触区域进行网格细化,非接触区域采用稀疏网格,如图2所示。

图2 网格划分图

2.5 约束条件和接触关系

将岩石与切削齿非接触区域看作远处地层,不受钻头破岩的影响,设置为完全固定约束。钻压加载方向沿着y方向,且限制钻头x方向和z方向的运动,施加钻压为35、50、60 kN,转速为6.28 rad/s,创建预定义初始温度为100 ℃。

混合钻头破岩过程中,切削齿与岩石接触是高度非线性的,也就是说当应力超过岩石弹性极限时,岩石将出现塑性形变;切削齿与岩石相互作用时,一旦岩石被破坏体积消失,后续形成新的岩石表面与切削齿继续接触,使有限元很难收敛,故在Interaction中预先建立切削齿接触面与岩石节点的接触关系。接触关系采用硬接触公式,对于切削齿与岩石相互作用面的摩擦采用弹性滑移的罚摩擦公式,摩擦因数为0.3。接触热学选用只依赖于间隙的数据进行热传导,即摩擦产生的能量全部转化为摩擦耗能。

3 温度分析

3.1 混合钻头切削齿温度分析

图3为某一时刻混合钻头动态破岩过程,模拟了混合钻头牙齿与破碎岩石时的切削与岩屑分离,由于切削齿网格较密,故在可视化中将切削齿单独显示。

图3 动态破岩过程图

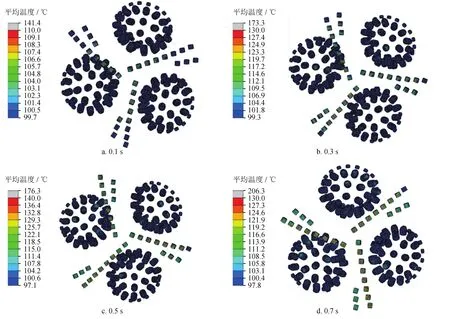

图4为混合钻头切削齿在破碎砂岩过程中齿面温度场随时间变化图。从图中可以看出切削齿齿面热传导和温度变化情况。混合钻头PDC齿先接触到岩石,故PDC齿先于牙轮牙齿升温,由于各切削齿线速度、接触部分不同,导致切削齿各部分温度也不同。破岩过程中温度较高的部分出现在切削齿与岩石相互作用区域,此区域是岩石发生弹塑性形变和切削齿与岩屑发生摩擦比较集中的地方;而远离接触区部分温度较低还处于初始温度,这是由于破岩过程中,接触时间较短,摩擦产生的热量短时间无法充分向切削齿内部传递。随着时间的变化,可以看出温度处于不断累积的状态,切削齿面温度不断上升,降低岩石表层硬度和强度,从而提高破岩效率。

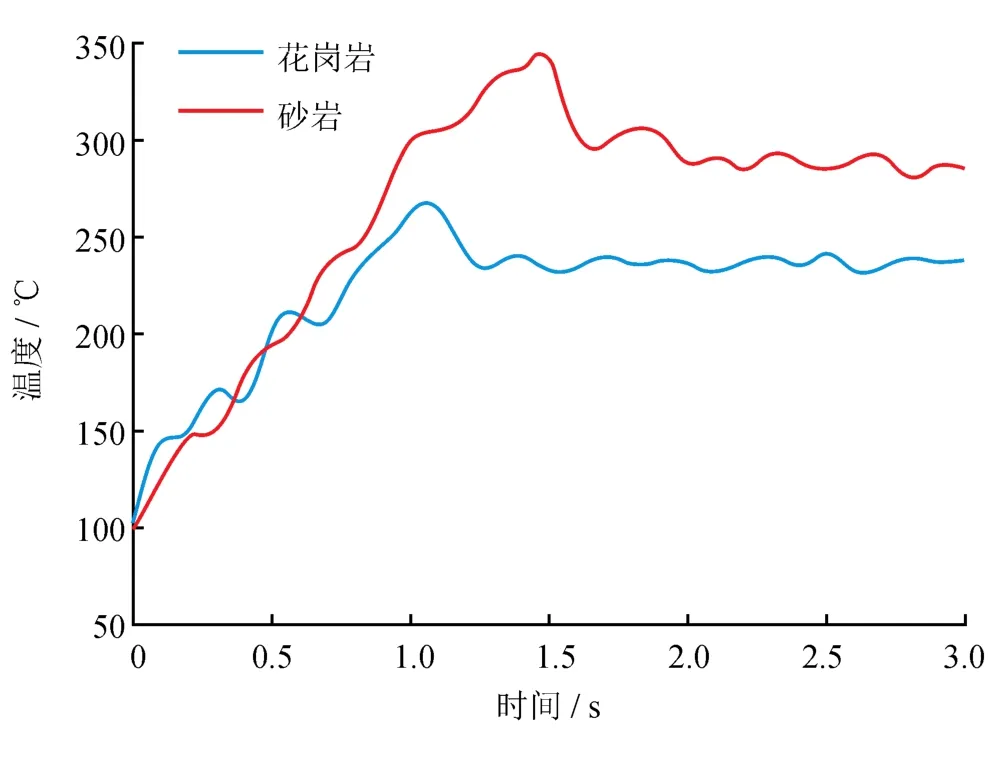

图5为混合钻头切削齿破碎不同岩石在某一节点温度随时间变化曲线,初始阶段升温较快,在1.2 s后温度趋于平稳。当温度达到最高之后出现小幅度下降。这是由于在切削齿达到最高温度后,热量向内部传递,当达到稳定状态时,产生的热量与损失的热量相等。

图4 破碎砂岩过程中切削齿齿面温度场随时间变化图

混合钻头在破碎花岗岩和砂岩两种不同材质岩石时,其温度场大小有一定区别(图5)。在相同条件下,由于花岗岩硬度较高,切削岩石难度大,切削齿与岩石相互作用时间长,摩擦生热较多,导致混合钻头切削齿切削花岗岩温度大于切削砂岩温度。

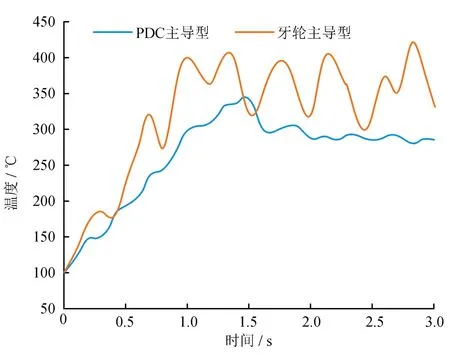

3.2 混合钻头与PDC、牙轮钻头温度对比

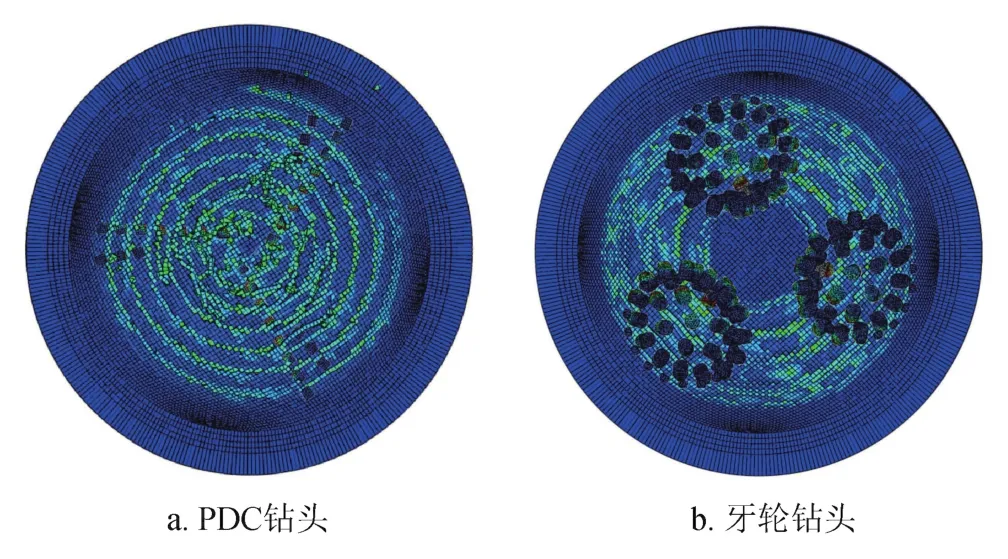

混合钻头温度场是由PDC结构和牙轮结构共同作用的结果,相对于PDC钻头和牙轮钻头是否具有更好的温度环境,是混合钻头使用和设计的关键因素。图 6-a为PDC钻头—岩石温度场,图6-b为牙轮钻头—岩石温度场仿真模型,将其与混合钻头—岩石温度场进行对比。

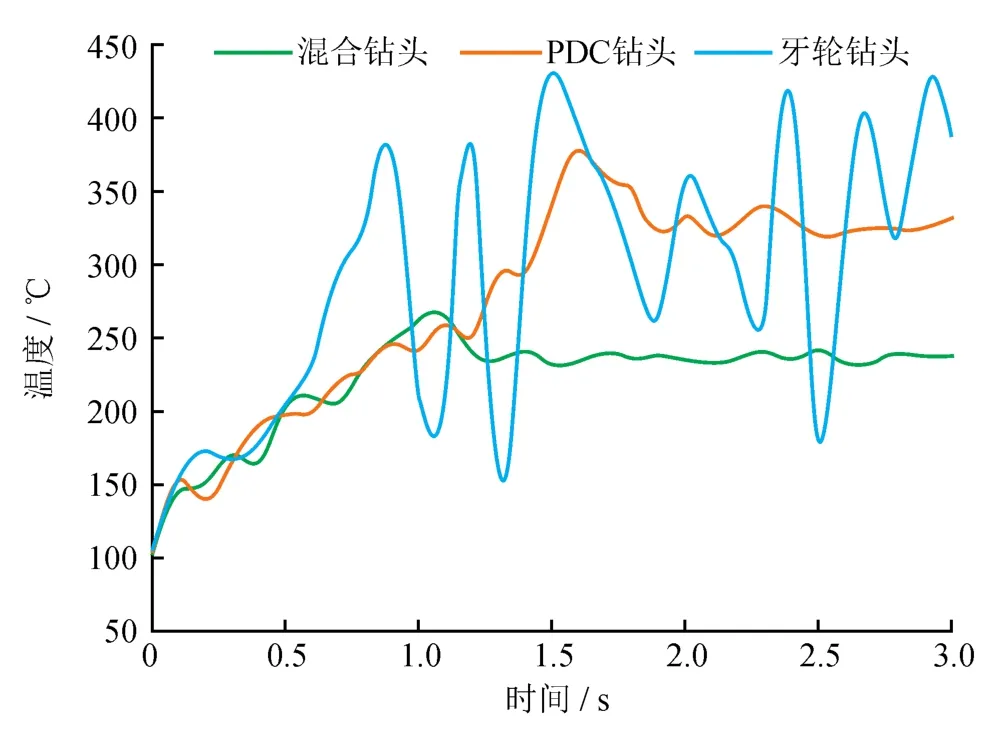

图7为同一条件下混合钻头切削齿、PDC钻头切削齿和牙轮钻头切削齿温度随时间变化曲线。混合钻头切削齿相较于PDC钻头和牙轮钻头切削齿破岩作业时温度更低。这是由于混合钻头是牙轮对地层的间歇性破碎与PDC切削齿对岩石的持续性剪切共同作用,散热更快。牙轮钻头温度场变化由其破岩特性决定的,牙轮钻头主要破岩方式为滑动剪切和冲击碾压,导致钻头会产生轴向振动、扭转振动和滑动等多种运动形式,牙齿与牙齿间断性接触,使其温度变化上下波动幅度较大。

图5 破碎不同岩石切削齿温度随时间变化曲线图

图6 温度场仿真模型图

图7 不同类型钻头切削齿温度随时间变化曲线对比图

3.3 不同结构混合钻头温度分析

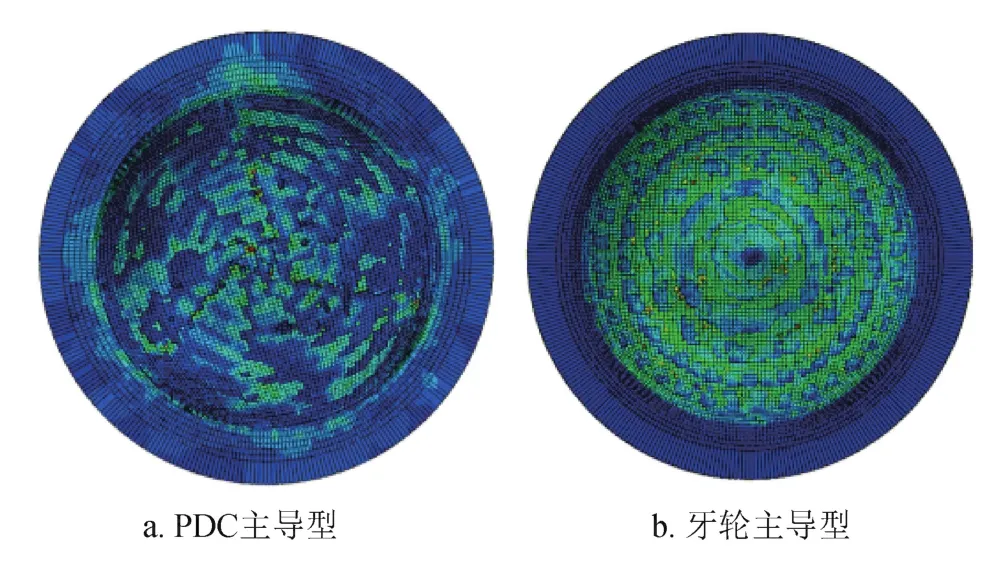

笔者将混合钻头分为两种结构,牙轮主导型和PDC主导型。牙轮主导型混合钻头指同一半径上的牙轮切削齿高于PDC切削齿;而PDC主导型混合钻头指同一半径上的PDC切削齿高于牙轮切削齿。

为探究混合钻头结构对其温度场的影响,将PDC主导型混合钻头和牙轮主导型混合钻头分别做破岩温度分析,如图8所示。

图8 结构差异温度变化曲线图

以破碎花岗岩为例,在同一条件下PDC主导型混合钻头相对于牙轮主导型混合钻头破岩温度较低且稳定。PDC主导型混合钻头PDC齿先接触岩石进行剪切,之后牙轮牙齿接触岩石,其温度变化情况类似PDC钻头;牙轮主导型混合钻头破岩主要依靠牙轮牙齿接触岩石形成破碎坑,之后PDC齿切削岩石,故其温度场类似牙轮钻头破岩温度场具有上下波动特性。

3.4 不同钻压温度分析

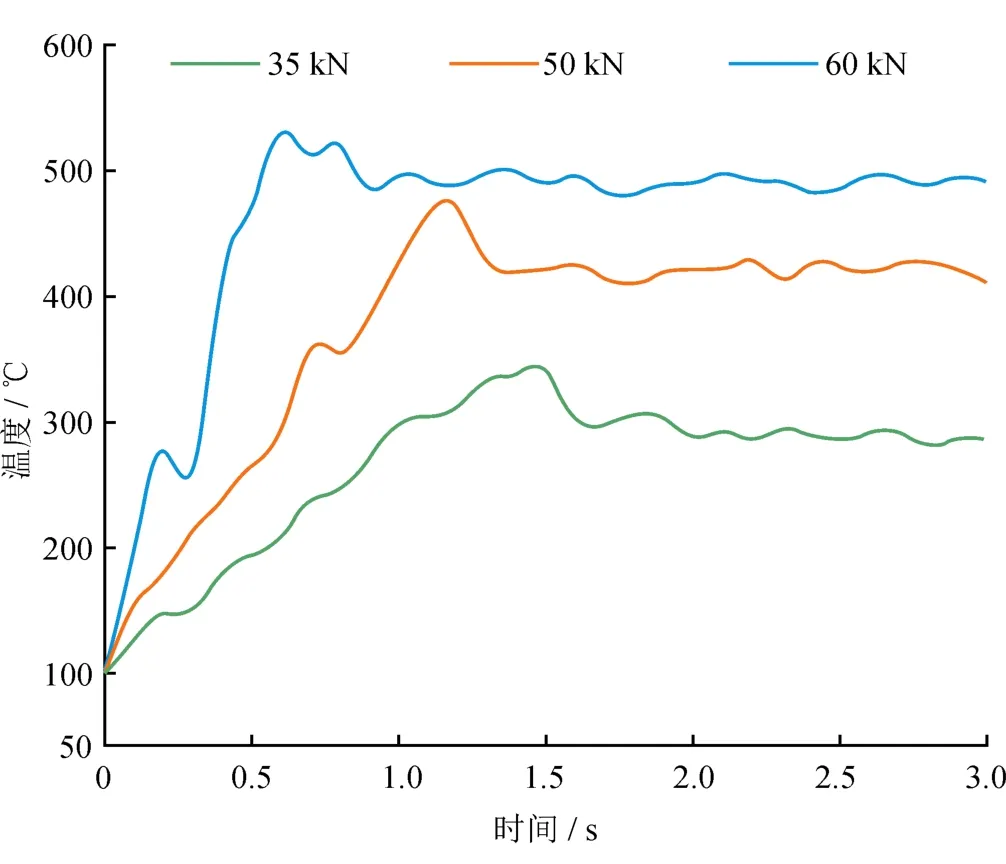

图9为在钻压为35、50、60 kN作用下,混合钻头破碎花岗岩切削齿温度变化图。

图9 混合钻头破碎花岗岩切削齿温度变化图

从图9可看出,破岩的初始阶段,钻压越大其温度上升的越快,温度场进入稳定时间越短并且达到稳定状态时的温度值越高。在低钻压时,破岩过程最高温度以及稳定温度随钻压变化上升明显,但钻压越大其上升速率越慢。这是由于在混合钻头破碎岩石时,随着钻压的增大,其机械钻速随之增大,岩屑产生较多,切削齿与岩屑摩擦增多并且与岩石之间摩擦力提高,导致其稳定温度逐渐变大;同时切削岩石所产生的岩屑速率也在增大,导致破岩产生的部分热量被岩屑带走,并未传导到切削齿面,使得温度变化较慢。

4 破岩特性分析

4.1 破岩量分析

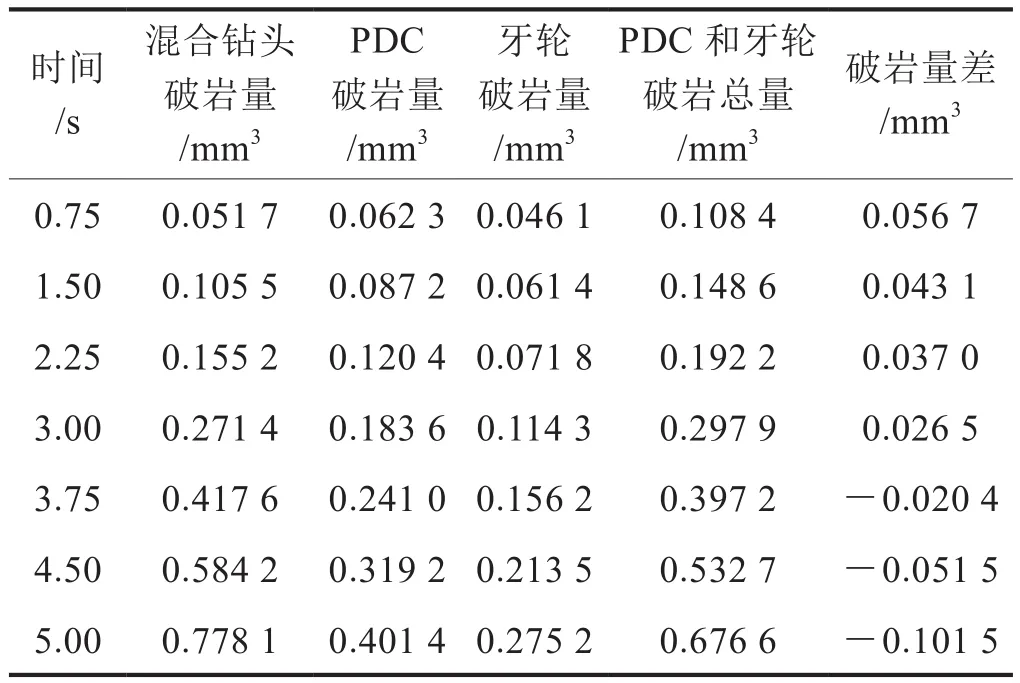

钻头的破岩量是判断钻头破岩效果的关键因素。混合钻头具有牙轮切削结构和PDC切削结构,其破岩量是两者共同切削的结果,其破岩量是否大于PDC切削结构和牙轮切削结构之和,是混合钻头结构设计的关键。

表2给出了在35 kN钻压下混合钻头、PDC钻头和牙轮钻头破岩量对比。结果表明:初始阶段牙轮钻头和PDC钻头破岩总量大于混合钻头破岩量,在3.75 s后混合钻头破岩量大于牙轮钻头和PDC钻头破岩总量,随着时间差距逐渐变大。

表2 混合钻头与其他钻头仿真破岩量对比表

4.2 机械钻速分析

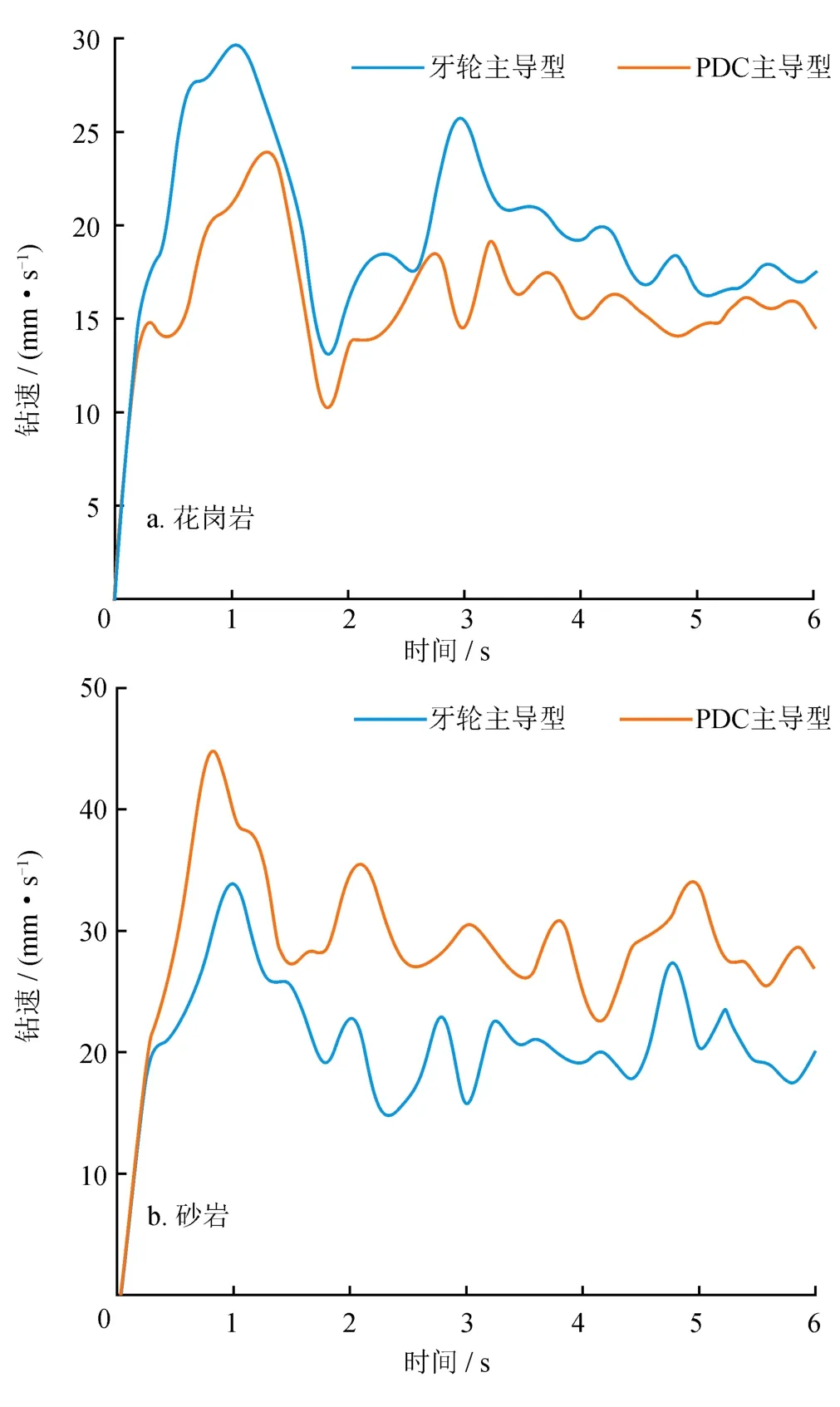

机械钻速是判断钻井效率和钻头进尺的重要指标,图10给出了牙轮主导型和PDC主导型两种结构混合钻头破碎花岗岩、砂岩钻速变化图。

图10 两种混合钻头破碎不同岩性的钻速模拟结果对比图

图10模拟结果表明,牙轮主导型混合钻头平均钻速高于PDC主导型混合钻头,这是由于牙轮主导型混合钻头破碎岩石时,牙轮切削结构对岩石进行冲击形成破碎坑,并且破碎坑周围岩石产生裂纹,故PDC切削齿更容易剪切。

破碎砂岩时,PDC主导型混合钻头平均钻速大于牙轮主导型混合钻头,这是由于砂岩塑性较大,刮削更容易切削岩石。相对于破碎花岗岩而言,两种结构混合钻头机械钻速均有提升,PDC主导型混合钻头钻速提升幅度较大,说明岩石的强度对钻头钻速有一定的影响。

4.3 破岩机理分析

井底破碎图是破岩特性的最佳体现,以钻进花岗岩为例,PDC主导型和牙轮主导型井底破碎图如图11所示。

图11 井底破碎图

结果表明:当混合钻头为PDC主导型时,PDC切削齿率先接触岩石,在井底形成一小段沟槽,而后牙轮切削齿冲击碾压岩石,使得牙轮牙齿更容易破碎岩石形成破碎坑,但破碎坑并不明显;牙轮主导型混合钻头破碎岩石时,牙轮切削齿先对岩石进行破碎,形成破碎坑,降低岩石强度,从而使PDC齿低能耗刮切岩石。井底有明显破碎坑痕迹,并形成沟槽。

5 结论

1)根据混合钻头—温度变化曲线可得出破岩过程中混合钻头切削齿温度分布情况和变化规律。破岩初始阶段温度上升较快,且一段时间后趋于平稳;随着钻压的升高,混合钻头切削齿所达到的最高温度值和稳定温度越大,其温度稳定状态所需时间越少。

2)混合钻头切削齿相对于PDC钻头切削齿和牙轮钻头切削齿具有更低的破岩温度;钻头切削齿温度场变化与岩石材质有关,破碎硬地层相比软地层温度更高。

3)混合钻头具有牙轮主导型和PDC主导型两种结构,牙轮主导型适用于硬地层,PDC主导型适用于软地层,两种钻头在软地层中钻速相比于硬地层钻速均有提升;硬地层中,牙轮主导型混合钻头破碎岩石比PDC主导型混合钻头产生热量更高,波动幅度大,说明混合钻头破岩温度规律与其自身结构有关。

4)牙轮主导型混合钻头破碎岩石时牙轮切削结构先冲击岩石,形成破碎坑,PDC切削齿在进行剪切;PDC主导型混合钻头由PDC切削齿对岩石进行刮切形成沟槽,牙轮切削齿在对岩石进行破碎。