爆破片的结构类型与选用特性

张 雪

(徐州八方安全设备有限公司,江苏徐州 221000)

爆破片在近年来的化工生产中应用非常广泛,它是一种新型化工生产受压设备的安全附件,相比于传统安全阀,它的结构更加简单,密闭性表现更强,且具有较大的排放能力和较广的适应面,在针对超压反应方面具有高灵敏特性,它为目前化工生产设备超压泄放开辟了重要技术创新发展路径。

1 爆破片及其技术的基本概述

爆破片技术在我国的形成与发展时间尚短,但是其发展快速,技术类型已经逐渐成熟,研究成果中也逐渐呈现出了相对完整的应用基础,其产品种类与数量基本满足了国内市场发展需求,甚至在某些局部技术研发应用方面已经达到了国际先进水平。但是不可否认,目前我国爆破片的主要使用领域依然为安全阀,针对爆破片的各种类型选用依然存在不正确选择,特别是针对爆破片的结构类型与性能特点理解还存在一定偏差。所以本文中有必要深入研究爆破片的基本结构类型与选用特性,做到具体问题针对性分析。

2 爆破片的基本结构类型与选用特性

爆破片本身与安全阀有很大区别,因为爆破片的种类非常丰富,它们在结构与性能方面也与安全阀差异较大,但一般来说可总结归纳为两类:正拱型爆破片与反拱型爆破片,这两种类型实际都由常规型爆破片衍生而来。再具体分类,正拱型爆破片中就包括了正拱普通型爆破片以及正拱开缝型爆破片;而反拱型爆破片则包括了反拱带刀型、反拱刻槽型以及反拱腭齿型爆破片。根据爆破片的制造范围概念,它应该明确自身的商业性技术指标,与爆破允差这一指标区分开来,根据制造厂相关规定进行调整,做到企业对爆破片的合理化选用。通常情况下,在设备强度与工艺条件允许下,应该尽量选用较大的爆破片制造范围,例如设计制作厚度为0.130mm的箔材爆破片,且将它的爆破压力设计在6.25MPa 左右。这一设计范围可有效降低爆破片的制造成本,也能增加其备件的现货供应可能性。

2.1 正拱型爆破片的选用分析

2.1.1 正拱普通型爆破片的选用分析

正拱普通型爆破片的结构是最简单的,它的周边只夹持了一枚厚度不足1mm 的金属圆平片,而在另一侧施加了静液压气压,它能够让爆破片膨胀凸出形成拱形,其预拱成型压力一般比常规工作压力更大。如此设计是保证爆破片在正常工作压力下不会发生明显的塑性变形。但伴随着工作压力的逐渐增加,拱形膜片会发生剧烈的拉伸变形,其拱形高度自然升高,厚度则相应减薄,这种变化会达到一个极限,即拱形膜片应力强度达到材料强度极限时,膜片在拱形顶部极点位置会发生破裂,此时整个膜片会沿着夹持边缘被无规则撕开。另一方面,温度变化也会对正拱普通型爆破片爆破压力产生影响,这里要考虑到制造成本问题,因为在一般情况下,需要首先考虑选用正拱普通型爆破片,但是由于上文提到的高压力、高温度问题可能会导致其爆破压力增大而损毁爆破片,所以在应用过程中要合理规划爆破片的工作温度与工作压力,例如可选用排放直径为φ3~φ1200mm 的爆破片,同时需要注意一点,爆破片在爆破过程中会产生大量碎片,所以它不易在排放介质易燃易爆的情况下工作,比如说在排放侧如果存在串联安全阀或止逆阀则不宜选用正拱普通型爆破片,其主要原因还在于这种爆破片的疲劳性能较差,在压力波动剧烈的场合也不适用。

2.1.2 正拱开缝型爆破片的选用分析

另一种正拱型爆破片为正拱开缝型爆破片,它是在原有正拱普通型爆破片的拱形膜片上加载了几条辐射状透缝。而为了避免介质轻易漏过开缝,应该在爆破片的受压凹面侧加赠一道密封膜。这种爆破片的爆破压力完全取决于爆破片拱形顶部开缝端点位置的孔桥强度,它不会受到密封膜强度影响。当压力达到爆破压力时,孔桥会自动断开,此时整个膜片会沿着开缝被掀开。

这种正拱开缝型爆破片适用于低压范围,它可选用的排放直径应该在φ25~φ1 200mm,且它的爆破压力应该相比于金属密封膜增大2倍左右,达到750MPa。当然,该爆破片类型依然不能在温度、压力指标过大的剧烈场合使用。

2.2 反拱型爆破片的选用分析

反拱型爆破片有3种,分别为反拱带刀型爆破片、反拱刻槽型爆破片以及反拱腭齿型爆破片。反拱腭齿型爆破片是在原有正拱普通型爆破片的拱形膜片凹面侧进行了改造,即在其夹持边缘设置了一个环形齿圈,在安装时也采用到了拱形膜片凸面受压结构,当该类型爆破片受到极限爆破压力时,它的膜片首先就会失稳反转,被其后齿圈沿周边处大范围剪开,而剪开部分则由挡架托起来,以避免爆破片飞出造成危险。这种反拱腭齿型爆破片可用于低压环境,因为它在爆破后不会产生大量碎片,且其排放介质中有害物质相对较少。当然,这种类型的爆破片不宜在排放介质为纯液的情况下选用。它的可选用排放直径应该在φ25~φ300mm,爆破压力应该在300MPa 左右。

3 案例简析

3.1 案例项目概述

某化工企业有高压反应釜,它配置了爆破片装置,它的排放直径为50mm,釜内存在易燃易爆介质,釜内的最高操作压力为5.5~6.5MPa,操作温度设定在180℃。但是该爆破片的法兰联接位置温度只有100℃。另外,反应釜内的设计压力为6.0MPa,需要选择合适的爆破片才能适应该反应釜的特殊工作环境。

3.2 爆破片选型

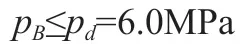

考虑到排放介质易燃易爆,所以无法选择正拱型爆破片,这也是为了其在爆炸事故后不会产生大量碎片,因此选择了反拱刻槽型爆破片。在选型后要确定爆破片的爆破压力PB与爆破温度,要保证pB<反应釜设计压力pd,如下:

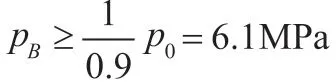

此时了解到釜内工作压力p0不大于爆破压力的90%,如此可得到:

此时可实际釜内爆破片的爆破压力允许值应该在1.6~6.1MPa,且确定设计爆破压力应该在6.1~7.0MPa,可以见得如果确定为7.0MPa 的设计爆破压力更为合理,符合爆破片的爆破允许压力范围,适合于反应釜正常生产过程。此外,还需要考虑到该反应釜的爆破片技术膜片壁温设计到位,一般考虑到温度对反拱型爆破片的爆破压力影响并不大,因此可根据国际管法兰相关规范规范该反应釜的法兰连接尺寸与密封面尺寸,在生产运行过程中可将法兰的介质温度设计在100℃左右为最佳。

4 结束语

通过论述证明了爆破片不仅可应用于传统安全阀生产体系中,它还能被应用于注入反应釜以及其他化工设备生产体系中,并发挥巨大作用。但是,针对不同的化工生产设备、生产环境,还需要做到具体问题具体分析、因材、因时制宜,确保正确选用不同类型爆破片参与不同化工设备生产过程,进而提高生产设备生产安全性,避免出现爆破片爆炸事故造成不必要损失。正如本文中所述,基于爆破片制造范围概念,需要对爆破片的爆破允差指标进行细致分析,结合制造厂、化工生产企业的相关规定科学合理选择不同类型爆破片,结合爆破片的厚度规格与类型特点正确展开生产操作。