压力钢管支撑环组对工装设计

姚俊杰

(新疆汇通水利电力工程建设有限公司)

0 引言

新疆一引水工程采用倒虹吸压力钢管,该管道工程压力钢管内径D=2700 mm,钢管壁厚б=26 mm,钢管工程量超6 000 t,其中支撑环超340 t。管线制造长度L=3681 m,管线共设381个支墩,每个支墩位置均设计一套支撑环系统。因此,在制作工艺设计时以支墩位置为节点,将钢管分为381 个安装单元节,每个安装单元节上设有一套支撑环系统。其中支撑环组对在整套工序里最为重要,需缩短施工时间以满足压力钢管安装节的出厂运输及安装进度,另外还涉及压力钢管的安装质量及设备运行安全。支撑环合同工程量较多,安装有效时间较短,造成钢管制作特别是带有支撑环的钢管需在短时间内完成。在较短的时间内如何更有效的控制支撑环组对、焊接质量、保证工效,使支撑环制作形成流水线,为此特设计制作支撑环组对工装以满足上述要求。

图1 支撑环结构图

1 支撑环结构形式及控制要点

如图1(支撑环结构图)示:在压力钢管外壁侧布置了间距为20 cm的支撑环两道,两道支撑环之间使用节点筋板相连加固,支撑环两侧异形位置两边同时保持在同一平面内,且两道环各位置需保持一致。两道支撑环在异形板水平位置设有端头板用于连接支撑滚轮。在安装时安装节两侧的支座滚轮应同时坐落在支座板上,并在钢管温度收缩变形时可在支座板上进行滚动减少滑动摩擦应力。避免两侧支座滚轮一侧贴合而另一侧贴合不紧密或悬空的现象发生。因此在制作时质量参数需控制两边端头板的与管轴线平行度、每对端头板共面度及相互平行度,两端头板中心间距设计值为2 920 mm。除上述质量参数需进行控制外,对于下线产品质量、规格的通用性也同样有要求,以此达到同规格的钢管安装位置的任意性。

2 传统制作工艺

支撑环组拼的传统工艺是基于每个支撑环单独进行组拼。第一步先行在钢管上进行支撑环位置定位线的测量及标记,并在标记线位置焊接支撑环托板用于放置支撑环。第二步将支撑环各部分依照管壁上标记的定位线依次摆放并组对,组对时支撑环与钢管管壁间隙较大时需使用U 型卡进行调整并测量其与管壁的垂直度,调整完成后进行点焊加固。第三步是在第一道支撑环上表面测量标记出各筋板的位置定位线,然后将各筋板摆放到位并使用直角尺调整与支撑环的垂直度,调整完成后点焊加固。第四步将第二圈支撑环摆放在筋板上,并依照第一圈的拼装方法进行组对。最后也是关键的一步是进行端头板的安装,先行在端头板及异形板上标记出定位线,再将端头板与异形板参照定位线进行组拼,组拼时使用长度3000 mm的靠尺测量两侧端头板端面的平面度及共面度、端头板顶面的平面度,另使用直角尺测量端头板与支撑环的垂直度,用卷尺测量两侧端头板的中心间距(测量两组值以免产生夹角,保证平行),全部调整完成后进行点焊加固即可,全部完成后便可吊入焊接平台进行焊接。

因此,需在制作时消除各种影响造成的制作偏差,将人为控制变更为工装控制,保持制作的统一。为此在制作开始前设计制作工装进行统一控制,并以此解决上述问题。

3 工装设计

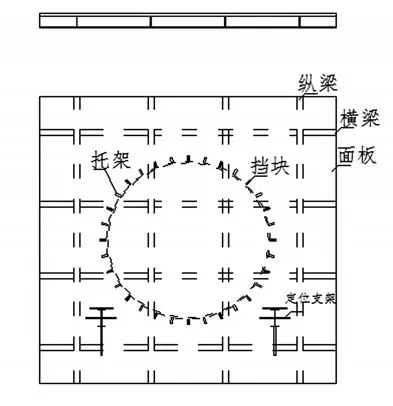

工装的设计需从个工序的质量控制点出发,从各控制点消除产生偏差的可能性。且各工序控制点需相互不影响,衔接顺畅。制作工装如图2示。

图2 支撑环组对平台示意图

首先第一步选择尺寸合适的厚板(板厚在40 mm 左右,所选钢板规格主要以钢管参数为依据进行选择),钢板尺寸为5 000 mm×5 000 mm,并在底部设置20#工字钢作为支撑隔梁,调整水平并与钢板焊接固定形成操作平台,平台的质量要求主要是保持水平度,且平台面本身平整度较高,刚度满足要求不易变形,以保证钢管坐落平台时不会因自重产生变形。

钢管由单张钢板卷制而成,由于管径较大,在卷制焊接成型后圆度和管口平面度可能会有一定的偏差,因此第二步是在平台上利用地规做圆画出钢管轮廓并使用杨冲做标记,共两圈。第一圈以钢管外径+2 mm做圆(+2 mm是考虑钢管的周长的合理周长偏差),第二圈以钢管外径+60 mm做圆,以此作为钢管圆度的检查线。将第二道圆16等分,在等分位置焊接直角挡块,挡块放置在该圆外侧并使其与平台面的垂直边与圆线对齐。

第三步焊接支撑环组装托架,托架使用20 mm厚的长方形钢板,托架高度与支撑环组装位置一致,托架的布置依照节点筋板的位置进行分布且适当加密以利于支撑环放置时稳定且便于控制节点筋板位置(此位置托架用红油漆标记以示筋板位置),使用水准仪将托架测平,与支撑环底面保持在同一高程上。

图3 定位支架示意图

第四步如图3 示,参照右边图示制作端头板定位支架,支架上部的固定支座板直接使用支撑环端头板(以保证端头板放置的水平度,中心间距、眼距等参数),用于固定组装的端头板,将固定支座板固定在30#工字钢上,工字钢背部再焊接筋板防止固定支座板端面发生倾斜。整体定位支架制作完成后,先行参照设计图纸(图1)给出的支撑环各零件相对位置尺寸,在平台上划出端头板外侧边投影位置的地样并使用杨冲标记,标记完成后将定位支架焊接加固在平台对应位置(使固定支座板端面与端头板外侧边地面投影对齐,固定支座板中心与端头板中心投影重合)。同时控制两侧定位支架中心间距(将中心间距在设计值2 920 mm的基础上增加3 mm的余量,以此消除焊接收缩的影响)。以满足定位支架的端面与水平台面相互垂直,并保证两侧的定位支架端板共面。在每个定位支架两侧焊接筋板以保持端板顶部保持水平,避免发生向两侧倾斜的情况。

4 使用方法

将制作好的钢管单节吊至操作平台上,使钢管圆面贴合在平台上(管轴线与工装平台面垂直),并将钢管外壁圆面与地样的第一道圆重合,此间利用直角挡块加钢楔子对钢管圆度进行调整,使钢管外壁与第一道圆线重合或均匀分布,并利用检查线抽取任意位置检查,需使各检查位置的检测数据一致,最大差值≤1 mm。

将支撑环端头板利用螺栓固定在定位支架的固定支座板上,使端头板十字中心与定位支座板的十字中心重合。

将整圈的支撑环进行合理分块,分块工艺制定完成后使用数控切割机进行双锋线切割(双锋线切割有利于消除钢板的热变形,能够更好的控制支撑环内圈弧度,使支撑环在组装时与钢管外壁贴合度更好)。

先行组装第一圈支撑环,将分块的环体按位置逐块的放置在支撑环托架上与管壁贴合并检查贴合间隙(间隙超过允许偏差时进行调整),并使用直角尺检查支撑环与管壁的垂直度,支撑环的异形板组装时内圈弧面与钢管外壁贴合,相对侧的直面与端头板贴合并检查间隙,合格后点焊加固。

第一圈支撑环组装完成后,利于底部托架标记出各筋板位置,将筋板组装在相应位置并使用直角尺检查筋板与支撑环面的垂直度,检查合格后点焊加固。

第二圈支撑环可以筋板作为环体的支撑,直接按照第一圈支撑环安装的步骤放置在筋板上检查、调整、加固即可。

待所有零部件组装并点焊加固完成后,将支撑环端板处的固定螺栓拆除,随后再将钢管整体吊出运送至焊接平台,焊接支撑环使用二氧化碳气体保护焊,焊接时分两人对称布置同时顺时针焊接以减小焊接变形。

焊接完成后静置24 h后复测支撑环各位置参数,支撑环端头板中心间距可控制在2 920±2 mm,共面度1 mm/m,相互平行度1 mm每米以内,产品主要控制参数均可达到优良。

5 结论

压力钢管支撑环的组装难点在于每个产品相互独立制作而造成的质量不稳定、不易控制。较之传统制作过程由于下料、拼装组对时产生的偏差,焊接热影响变形等问题均可在使用制作工装后得以妥善解决。工装的使用实现了支撑环组对的标准化,提高了产品质量,加快了施工效率,从而为工程顺利完成保驾护航,并且为今后类似工程提供有效参考。