低温条件下提高沥青路面施工质量的措施分析

(中交投资有限公司, 北京 100029)

0 引言

由于某高速公路主要控制性工程难度大、施工周期长,导致约2 km段落的沥青路面工程工期被压缩至10月中旬至11月中旬。根据当地区气候条件,10月中旬以后日平均气温普遍低于10 ℃,无法满足施工规范规定的气温边界条件要求,导致通车目标与质量管控相互矛盾。为此,分析研究低温条件下沥青混合料温度损失的主要原因,突破管理及技术的“瓶颈”,突破10 ℃的规范温度“极限”,提高低温条件下沥青路面施工质量显得尤为重要[1-8]。本文结合现场施工经验,提出合理利用每天气温相对较高的施工时间,通过化学、物理等超常规手段,强化沥青混合料保温措施,可以保证气温在5~10 ℃范围内的沥青路面低温施工质量。

1 影响因素分析

低温条件下,影响沥青路面施工质量的主要原因是沥青混合料温度的损失,导致路面压实度不能满足要求。温度损失主要表现在:沥青混合料温度不符合规定、运输车辆未覆盖保温、运输时间过长、摊铺速度不合理、熨平板加热温度不符合要求、初压不紧跟、复压不及时等。需要从这些因素里面,分析出主要因素,并采取相应措施,从而提高低温条件下沥青路面施工质量。

1.1 沥青混合料温度不符合规定

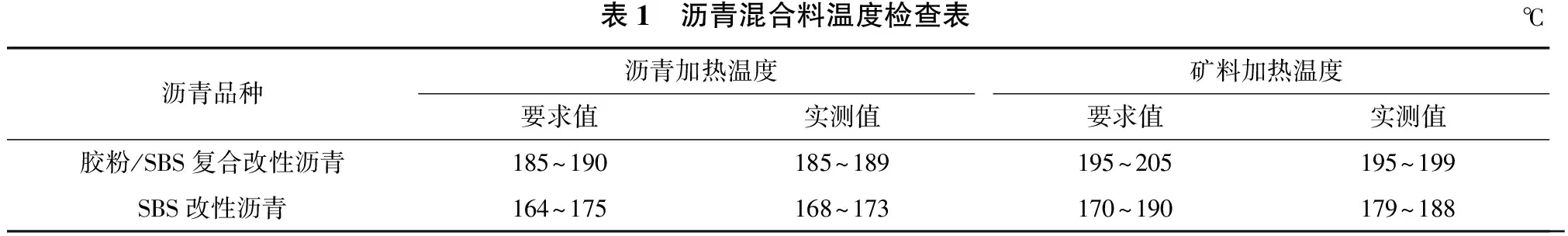

通过查看沥青加热罐内沥青温度、干燥筒内矿料温度,以及对操作手进行询问,沥青混合料温度如表1所示,符合规定要求。

但鉴于持续的低温气候条件(仅11时至15时符合规范规定的温度要求),沥青混合料在施工中温度损失较大,存在一定的质量风险。结合以往施工经验,该原因是主要因素。

表1 沥青混合料温度检查表℃沥青品种沥青加热温度矿料加热温度要求值实测值要求值实测值胶粉/SBS复合改性沥青185~190185~189195~205195~199SBS改性沥青164~175168~173170~190179~188

1.2 运输车辆未覆盖保温

通过现场查看运输车辆覆盖情况,并对相应运输车辆进行跟踪记录,发现部分运输车辆未按要求进行全覆盖,只覆盖车箱顶部,车槽侧板和后挡板未进行保温覆盖,到达现场后热量降低10~20 ℃之间,平均降低值约为16 ℃, 这是温度损失的第2大环节。因此,该原因是主要因素。

1.3 运输时间过长

经现场调查,车辆改装符合要求,运输时间一般在2 h内,温度损失较小(一般在4~8 ℃之间)。因此,该原因不是主要因素。

1.4 摊铺速度不合理

10月20日,对现场正在施工沥青中面层的2台摊铺机进行了速度测量,发现摊铺机按规定要求缓慢、匀速、连续不断地摊铺,且摊铺速度为4 m/min;10月23日,又对正在施工沥青上面层的2台摊铺机进行了速度测量,测得摊铺速度为3 m/min,摊铺速度合理,均符合规定要求。因此,该原因不是主要因素。

1.5 熨平板加热温度不符合要求

10月20日至23日,每天对准备施工的一个作业点的2台摊铺机熨平板,在摊铺前进行了温度测量,温度分别为112、110、114、113、111、109 ℃,熨平板加热温度符合要求。因此,该原因不是主要因素。

1.6 初压不紧跟

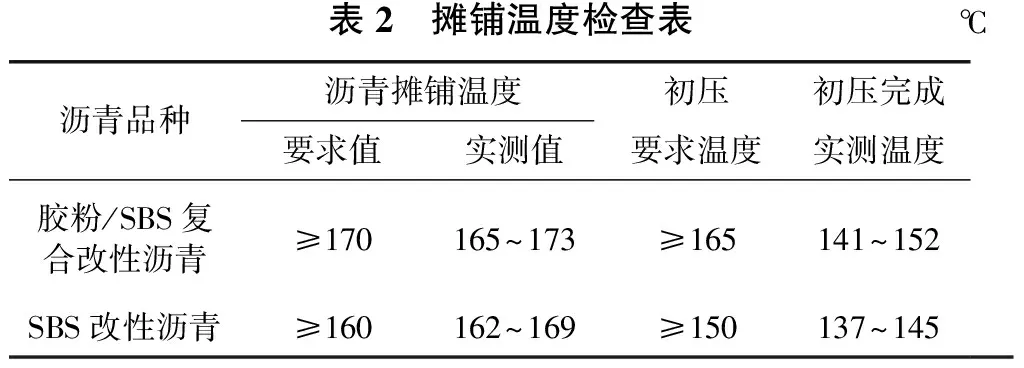

对现场沥青混合料施工温度进行了测量(见表2),发现如初压不紧跟,随着时间的推移,温度迅速降低,首次碾压之后,温度降低约10~20 ℃,这是温度损失的最大环节。因此,该原因是主要因素。

表2 摊铺温度检查表℃沥青品种沥青摊铺温度初压初压完成要求值实测值要求温度实测温度胶粉/SBS复合改性沥青≥170165~173≥165141~152SBS改性沥青≥160162~169≥150137~145

1.7 复压不及时

通过现场实测发现,同一摊铺地点,初压完成约2~3 min后,才进行复压,温度损失约10 ℃,这是温度损失的又一大环节。因此,该原因是主要因素。

经过调查分析可以确定,沥青混合料温度不符合规定、运输车辆未覆盖保温、初压不紧跟、复压不及时等4项是造成沥青路面施工温度降低的主要原因。

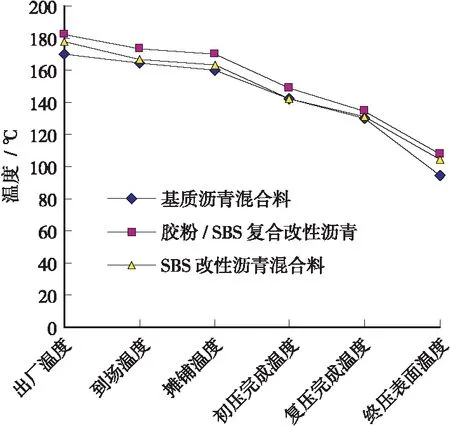

经现场实测,低温条件下沥青混合料温度损失曲线的拐点发生在摊铺、碾压环节,见图1。因此,上述环节是低温条件下沥青路面施工质量控制的重点环节。

图1 沥青温度变化曲线图

2 对策与实施

2.1 对策1: 添加温拌剂

1) 通过查阅相关资料可知,在同样配合比条件下加入温拌剂,比常规热拌可降低拌和、摊铺、压实温度30~60 ℃,能有效适应不利施工季节,在0 ℃以上的环境温度下施工,同时还能保证压实度和施工质量,延缓沥青路面寿命。因此,使用温拌剂适用于冬季低温情况下沥青路面摊铺施工。

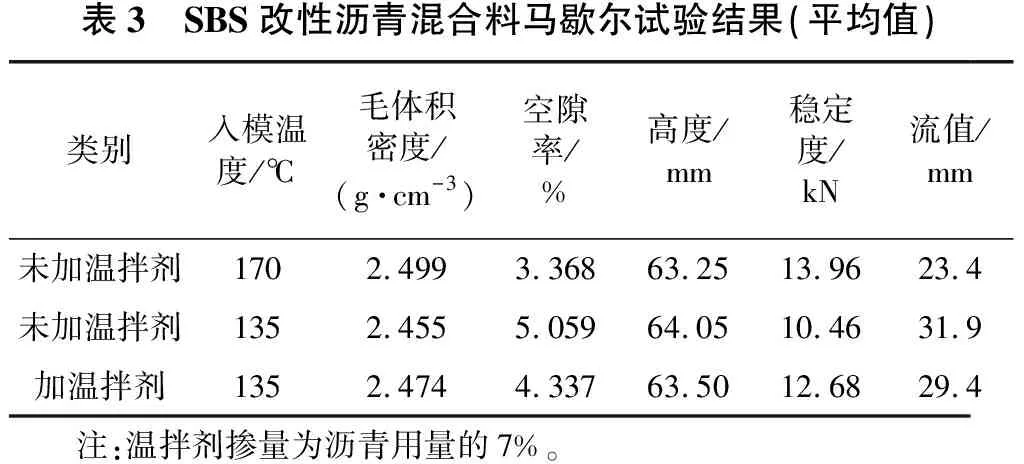

为了验证在环境低温状态下、温度散失幅度较大,以及初压温度低于规范和指南要求时,温拌剂对沥青混合料的流动性、可塑性所起的效果,分别在试验室做了入模温度为170 ℃(不加温拌剂)、135 ℃(不加温拌剂)、135 ℃(加温拌剂)等3组马歇尔试验,环境温度为6 ℃,其结果见表3。

表3 SBS改性沥青混合料马歇尔试验结果(平均值)类别入模温度/℃毛体积密度/(g·cm-3)空隙率/%高度/mm稳定度/kN流值/mm未加温拌剂1702.4993.36863.2513.9623.4未加温拌剂1352.4555.05964.0510.4631.9加温拌剂1352.4744.33763.5012.6829.4注:温拌剂掺量为沥青用量的7%。

通过表3数据可以看出,添加温拌剂后,在温度由规定的入模温度170 ℃降低为135 ℃后,马歇尔试验毛体积密度、空隙率、稳定度、流值等各项指标均符合设计,且135 ℃入模的2组马歇尔试验,加温拌剂的数据明显优于未加温拌剂的。

2) 专人负责温拌剂的添加和使用,确保温拌剂足量且搅拌充分。

3) 采用“高拌低用”原则,在添加温拌剂的同时,适当提高沥青混合料拌和温度5~10 ℃,在低温条件下使用,抵消温度损失。

2.2 对策2: 对所有运输车辆进行覆盖保温

1) 运料车车槽清洗干净,运料车应加厚棉被和苫布双层覆盖(2层固定在一起)的方式,四角密封牢固,能够完全覆盖混合料,不小于槽外沿30 cm。

2) 不得在沥青混合料与车槽之间留有间隙,运料车车槽侧板和后挡板必须用加厚保温板改装,保温板采用铁皮板包裹岩棉制作,岩棉最小处厚度不小于10 cm,能够完全包裹车槽侧板和后挡板,保温板与车槽之间的间隙处采用加装岩棉,不得留有间隙,使整车具有极好的保温隔热性能。

3) 从运输到摊铺现场,再到卸料完成,全过程不得揭开棉被。

2.3 对策3: 控制压路机碾压距离

1) 控制压路机与摊铺机间的距离不超过15 m,尽可能紧跟摊铺机,不得分段碾压。

2) 足额配备碾压设备,每个作业面配备4台双钢轮高频振动压路机(1台备用)、2台轮胎压路机,确保碾压及时。

3) 成立碾压专班,专人指挥碾压,确保压路机紧跟摊铺机。

2.4 对策4: 规范碾压组合,缩短碾压设备间距

1) 成立碾压专班,专人指挥。胶轮压路机紧跟钢轮压路机,钢轮在前,胶轮在后,保证“同进同退”,最后一台钢轮压路机进行终压收面。

2) 择优选择技术能力强的机械设备操作手,足额配备压路机,防止因加油、加水或设备故障导致碾压停顿。

2.5 其他措施

为保证沥青路面低温施工质量可控,还要综合其他因素,全面分析,制定了如下措施:

1) 适当提高油石比,机制砂和矿粉掺量,以及混合料级配的密实性。经验证,沥青混合料实际油石比,较最佳油石比提高0.1%,矿粉和机制砂配合均提高1%~2%,可有效提高沥青面层空隙率和渗水系数指标的合格率,但必须进行试验论证,并经监理单位、业主单位签字认证。

2) 运料车数量与拌和站产量、摊铺速度、施工运距等相匹配。施工过程中摊铺机前至少应有5辆运料车,保证摊铺的及时性和连续性,减少施工接缝,提高路面平整度。

3) 沥青混合料的铺筑尽量选择在白天9时至17时温度较高的时间段进行。透层油和粘层油乳化沥青必须在11时至14时气温最高时洒布,同时,地面温度或气温不得低于5 ℃。如果低于5 ℃,采用70#A热沥青洒布,可适当提高沥青加热温度,保证洒布均匀,出现大风时,停止洒布。

3 结语

通过合理利用每天气温相对较高的时间段施工,采用化学(如添加温拌剂、改善配合比)、物理(如提升保温措施等级)等超常规手段,强化沥青混合料保温措施,保证了低温条件下沥青路面施工质量,防止了因质量不合格返工造成的经济损失和工期延误,为按期通车及降低运营维护成本奠定了坚实的基础。