PDC钻头旋转齿技术在南海东部西江区块深部地层应用

游 尧,姜 韡,田 峥,艾 飞

(1.中海石油(中国)有限公司深圳分公司深水工程技术中心,广东深圳 518067;2.中石化海洋石油工程有限公司石油工程技术研究院,上海 200120)

关键字:古近系地层;PDC钻头;旋转齿;钻井效率;南海东部

近年来,在南海东部海域古近系地层已陆续取得油气发现,本着深化古近系富洼找油的策略,进一步细化西江区块含油构造的评价,扩大中深层珠海组、恩平组及文昌组经济产能油藏储层规模。然而,在深部古近系地层钻井过程中因地层可钻性较差、机械钻速(ROP)较低、单只钻头进尺普遍较短,造成本区块探井的钻井周期普遍较长、作业成本高[1-2];为提高深部地层钻井作业效率,提出了能够提高耐磨性的PDC钻头旋转齿技术,提高PDC切削齿的利用效率,增强PDC钻头抗研磨性,提升钻头使用寿命,并在西江区块取得了良好的应用效果。

1 西江区块深层钻井难点

统计近年来西江区块古近系地层(珠海组、恩平组、文昌组、前古近系)钻井情况(图1),7口钻入古近系地层的探井机械钻速7 ~ 14 m/h,平均机械钻速11.4 m/h,消耗钻头数1 ~ 4只/井,每口井平均消耗2.6只钻头,频繁起钻更换钻头严重影响整体钻井效率。

图1 西江区块古近系地层钻井情况统计

根据对出井岩屑描述情况分析,西江区块深部古近系地层主要表现为以下特点:

(1)地层岩性主要以砂泥岩互层、硬质泥岩为主,其中泥岩含量35% ~ 47%,砂岩含量较高,为 42% ~ 63%。

(2) 地 层 埋 深 较 深(2 980 ~ 5 048 m), 压实作用强,地层整体抗压强度高,平均在55 ~ 137 MPa, 内摩擦角为 35° ~ 40°,局部发育有石灰岩、灰质粉砂岩、褐灰色泥岩、灰质细砂岩等硬质夹层,强度高达200 MPa。

(3)根据作业统计,西江区块作业井出井IADC磨损评级内排齿为1 ~ 4,外排齿为2 ~ 8,使用常规PDC钻头磨损主要表现为肩部外排齿磨损严重,部分井中磨出环形槽。

(4)由于地层抗压强度较高、研磨性强,且软硬夹层交错,常规PDC钻头持续与地层接触研磨,导致切削片在高温与疲劳的恶劣环境下磨损加快、稳定性不足,钻头切削效率降低,影响机械钻速及钻头使用寿命[3-5]。

因此,如何提升钻头抗研磨性和抗冲击性成为了西江区块深层古近系地层高效钻井发展的技术瓶颈。

2 PDC钻头旋转齿技术

常规PDC钻头是通过焊接技术使得PDC切削齿与齿穴结合牢固,此种技术将会带来以下两方面的问题[4-7]:

(1)切削片利用率低。常规PDC钻头在钻进过程中,仅有相对较小部分的PDC切削片参与切削地层,影响切削片作用比例的因素包括切削片尺寸、侧倾角以及吃入地层深度。然而,在大多数情况下,仅有10% ~ 40%的切削片被用于实际的切削,剩余的60% ~ 90%被锁定在钻头体中,切削过程中未被使用 (图2)。

图2 常规PDC切削齿利用率

(2)摩擦热聚集加快切削齿磨损。PDC切削齿在与地层接触切削过程中,磨损平面会产生高的摩擦热,从而破坏金刚石共价键,因此,温度升高会加速切削片的磨损,并导致更多的磨损。采用有限元分析(FEA)软件系统,研究了剪切过程中产生的摩擦热对切削片的影响,清楚地表明在切割片边缘集中热积累(图3)。

图3 切削齿产生摩擦热的分布情况

以上两点问题在西江区块深部地层表现尤为显著。为提高钻头切削齿的利用率,降低钻头切削齿持续研磨高温导致的磨损失效,笔者分析研究后,认为PDC钻头旋转齿技术能够有效解决该问题。

2.1 旋转齿工作机理

旋转齿钻头组成部件包括碳化钨套筒、PDC切削片以及连接轴承(图4)。PDC切削片通过轴承与套筒密封相连,焊接在钻头本体上,其中,切削片与套筒间存在一定间隙以保证切削片可以自由旋转。

为了保证钻头抗研磨性和抗冲击性,以部分360°旋转切削齿取代常规PDC钻头鼻、肩部高磨损区域。当切削齿剪切地层时,在切削片边缘会由于侧倾角而产生一个侧向切力,而使得切削齿能够完全旋转[6-9],切削齿具备更长的切削边缘,增加切削齿的利用率,避免出现局部严重磨损而降低钻头切削效率。因此,适当的侧倾角及分布位置是实现旋转和提高切削效率的关键[10-12]。

图4 旋转齿的组成

2.2 旋转齿布齿设计

针对西江深部古近系目标地层抗压强度高、软硬夹层多的特点,为综合提升钻头整体抗研磨性、抗冲击性及攻击性,笔者考虑在磨损严重的鼻、肩部排布旋转齿,具体布齿数量如下:

(1)27颗固定切削齿(16 mm);

(2)14颗360°旋转齿(16 mm),均分布于鼻、肩部高研磨区域,在各刀翼上分布数量依次为2、2、2、2、3、3(见图5标黄部分);

(3)24 颗后排齿(16 mm),与主切削齿等高设计,加强钻头肩部抗研磨性,防止主切削齿磨损失效而加速钻头磨损。

图5 PDC钻头旋转齿的布齿情况

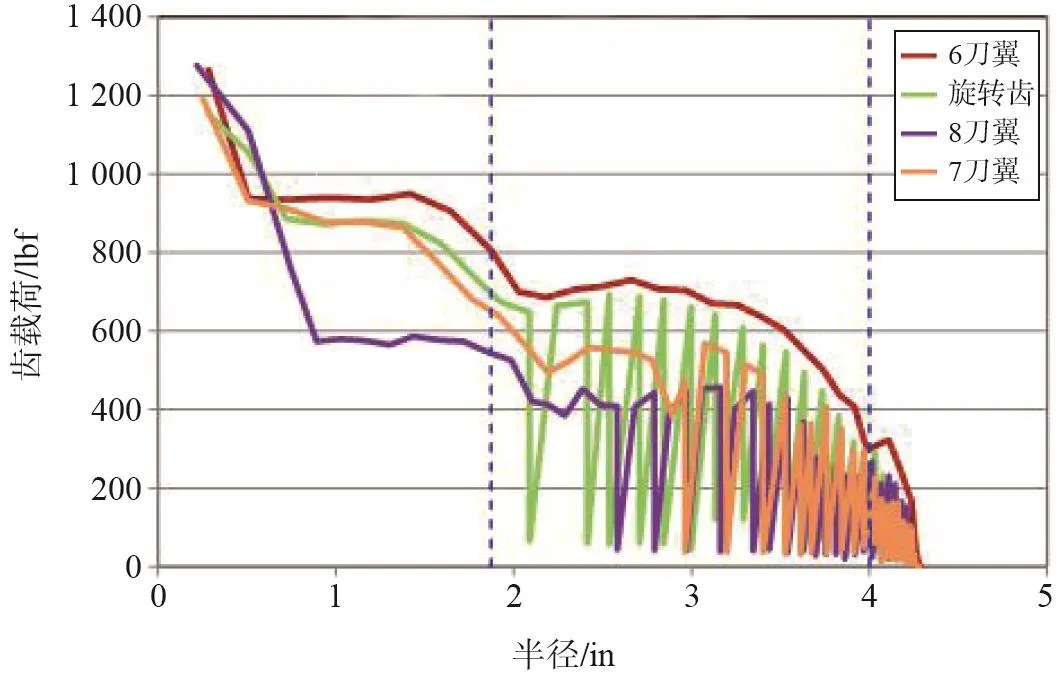

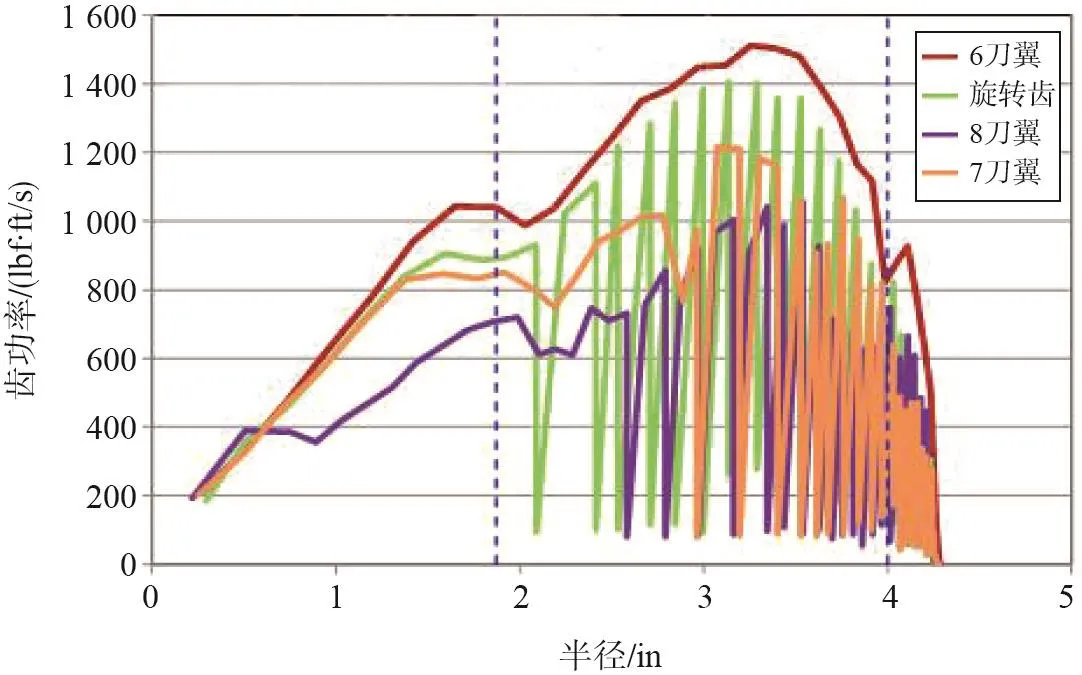

根据对215.9 mm钻头模拟计算,对比旋转齿与常规6刀翼、7刀翼、8刀翼钻头齿载荷及钻头齿功率对比:在不增加刀翼数量的情况下,优化了钻头切削齿载荷及齿功率的分布,保证钻头攻击性(图6、图7),其中横坐标表示切削齿距钻头圆心距离。

图6 PDC钻头齿载荷分布对比图

图7 PDC钻头齿功率分布对比图

3 现场应用

3.1 应用效果

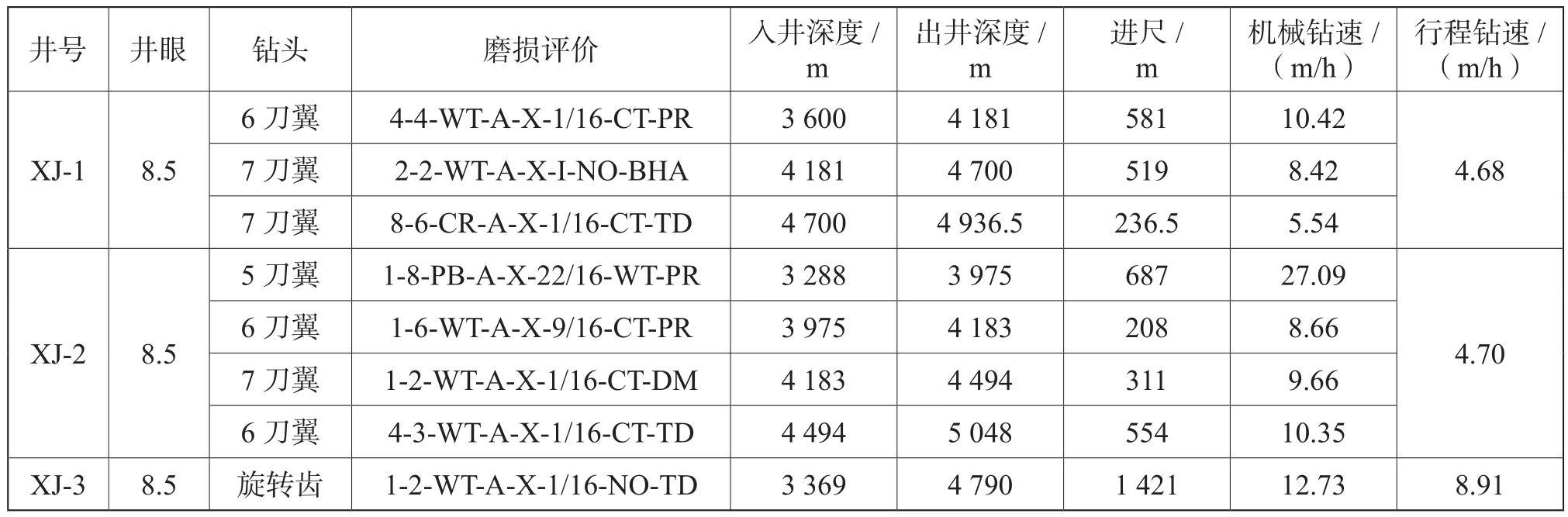

PDC钻头旋转齿技术在南海东部西江区块XJ-3井内使用,整体表现优异。与同一区块两口邻井作业表现对比,在地层层位、岩性、研磨性等均相似的情况下,钻头表现见表1。

表1 西江区块三口井钻头表现对比

根据上表,从单只钻头进尺、机械钻速以及钻头磨损情况分析可知:

(1)XJ-1、XJ-2井分别用了3只和4只钻头,平均单只钻头进尺为443 m,XJ-3井旋转齿钻头仅用一趟钻完成1 421 m进尺,单只钻头井尺提升219.8%;

(2)机械钻速方面,旋转齿钻头平均机械钻速为12.73 m/hr,较两口邻井平均机械钻速提升31.46%;同时,XJ-3井旋转齿钻头行程钻速达8.91 m/hr,相比邻井提高89.57%;

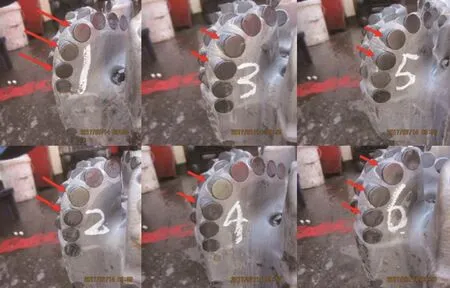

(3)旋转齿钻头出井情况良好(图8),评级为1-2-WT-A-X-1/16-NO-TD,内排齿几乎无磨损,外排齿轻微磨损;旋转齿的正面及侧面均有磨损,表明旋转齿在井下发生了旋转,发挥了分散磨损量分布的作用。

图8 XJ-3井旋转齿钻头出井情况

PDC钻头旋转齿技术在西江区块深层古近系地层的成功应用,反映了该项技术能使得PDC钻头兼具攻击性和抗研磨性,大大提高了钻头的寿命,针对性地解决了西江深层钻井机械钻速低、单只钻头井尺不足的问题,大大提高了深层古近系地层钻井效率。

4 结论

(1)西江区块深层古近系埋深深、地层抗压强度高、研磨性强,且软硬夹层较为发育,可钻性差,导致常规PDC钻头在本区块表现为机械钻速低,单只钻头进尺不足,出井钻头鼻、肩部磨损严重等特点。

(2)PDC钻头旋转齿技术通过在钻头高磨损区域增加旋转齿的方法,不仅能增加钻头切削齿的利用率,更能分散摩擦热,增加钻头的耐用性,提高钻头寿命,有效解决了常规PDC钻头在深部地层作业的不足。

(3)PDC钻头旋转齿技术在西江区块深层古近系地层一趟钻成功地完成一个井段,大大提高了钻井效率,节省了钻井作业成本,建议后续考虑提高旋转齿在不同地层的适用性,进一步提高钻头攻击性,在南海东部各区块深层古近系地层具有较好的推广前景。