碳酸盐岩储层酸压裂缝高度延伸规律

——以川西栖霞组为例

罗志锋,黄静云,何天舒,韩明哲,张锦涛

(1.西南石油大学石油与天然气工程学院,成都 610500;2.西南石油大学油气藏地质及开发工程国家重点实验室,成都 610500;3.中国石油西南油气田分公司,成都 610051)

0 引言

近年来,(超)深层海相碳酸盐岩油气藏已成为四川盆地油气勘探开发的重要领域,如川中高石梯—磨溪地区龙王庙组、震旦系灯影组储层以及川西下二叠统栖霞组、茅口组等,这类油气藏储层埋藏深,具有高温、非均质性强等特征[1]。

川西栖霞组埋藏深度超过7 200 m,储集空间以晶间孔、晶间溶孔和中小溶洞为主,天然裂缝较发育,属于低孔中低渗储层。栖二段下部储层厚度薄,邻层为水层,纵向上为白云岩和灰岩交替分布,层间应力差较小,在改造过程中易出现裂缝高度不受控、压开水层的风险。因此,该区块的改造难点为提高酸压裂缝导流能力的同时控制裂缝高度。

在早期的压裂/酸压设计数值计算时,一般将油气层的有效厚度视为裂缝高度。所以早期的PKN和CGD 裂缝计算模型均将裂缝高度设置为常数[2]。在早期的现场施工中,石油工程师们也普遍认为,水力裂缝不足以将盖层和底层压开,但在实际的增产作业中,常出现增产作业后产能不升反降的情况[3],学者们开始意识到裂缝高度影响产能的问题。在国内,李宾元[4]基于椭圆裂缝模型,考虑层间物性参数差异对裂缝高度公式进行了修正,并以四川某井为例进行计算,结果显示该井裂缝高度大于储层厚度,解释了造成该井压裂减产的原因是压穿了薄盖层。此后专家学者们对裂缝高度问题展开了一系列的研究,胡阳明等[5]、李年银等[6]、李勇明等[7]认为影响裂缝高度的因素包括地层参数、压裂液性能以及施工参数,并通过数学公式推导进一步分析了各参数对裂缝高度的影响规律。此外,裂缝模型也在进一步发展[8],根据文献[9]报到,Clifton 等提出了代表性的三维裂缝模型,各石油公司也发展了全三维或拟三维的压裂、酸压模拟软件。

川西栖霞组储层情况复杂,现有的商业软件模拟结果与施工监测结果相差较大。使用有限元数值模拟方法,建立裂缝高度模拟的有限元模型,探索工程地质因素对裂缝高度发育的影响规律。在ABAQUS 有限元模拟软件已有的数学模型基础上,通过用户子程序接口,自行编写孔渗参数耦合作用模块,更好地模拟非均质储层酸压过程中孔渗参数的耦合变化,并基于软件模拟结果,优化目标井X气井的施工参数,通过现场施工参数拟合、微地震测井监测结果[10]和井温测井监测结果,确定实际裂缝高度,验证模型的合理性,以期更好地推广应用到实际生产中。

1 数学模型

基于有限元数值模拟方法,以ABAQUS 有限元模拟软件流-固耦合离散模型作为基础,进行软件二次开发,并通过子程序接口[11]编写用户自定义程序,考虑孔渗参数在模拟过程中的非均质演化,实现孔渗参数的耦合作用。

(1)孔隙介质颗粒控制方程

流-固耦合模型采用有效应力原理,其表达式为

视川西下二叠统碳酸盐岩为孔隙介质,由虚功原理[12]可推导出其岩体的固体平衡方程

式中:δ ε为单元应变率,s-1;t为单元面力矢量;f为不考虑流体重力的单位体积力,N。

(2)孔隙介质流体控制方程

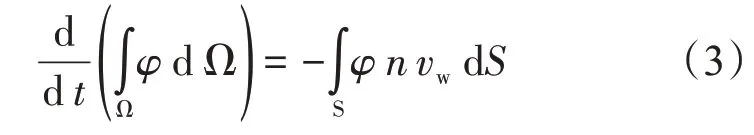

使用达西定律描述流体渗流,推导连续性方程;基于质量守恒定律,由“入=出”原则,dt时间内流入某一体积岩石内的液量等于其内部液量的增加,推导得连续性方程[13]为

式中:φ为岩石孔隙度,%;n为与积分外表面法线平行的方向矢量;vw岩石孔隙间流体流动速度,m/s。

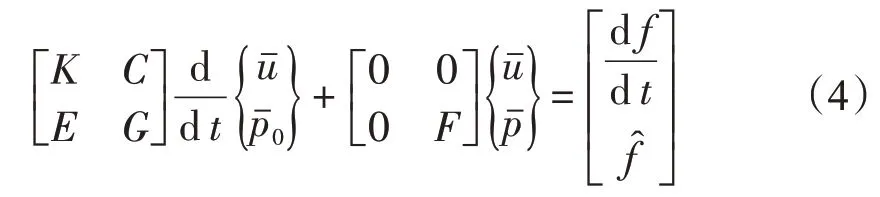

最终推导得到应力-渗流耦合方程表达式[15]为

(3)二次开发数学模型

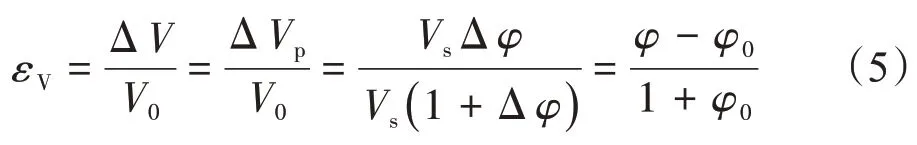

在模拟计算过程中,设岩石不可压缩,则体积变化等于孔隙变化(体积),定义εV=εX+εY+εZ;同时

式中:εV为岩石体积应变,m3;V0为岩石初始体积,m3;φ0为岩石初始孔隙度,%;Vs为固体体积,m3;Vp为孔隙体积,m3。

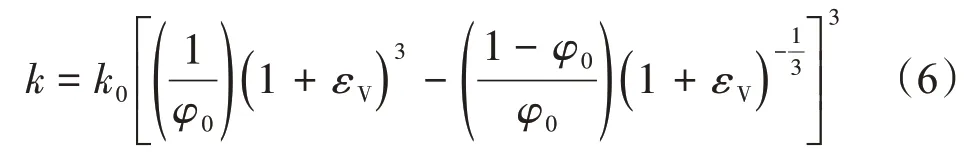

并由渗透率和孔隙度关系式,推导渗透率变化关系式

式中:k为渗透率,D;k0为初始渗透率,D。

2 物理模型建立

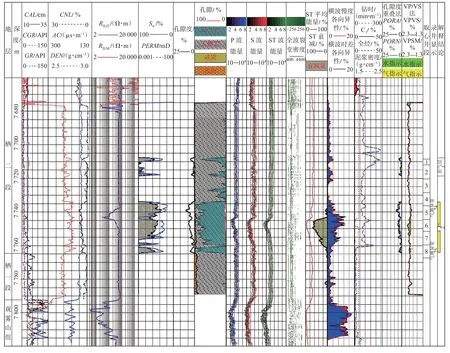

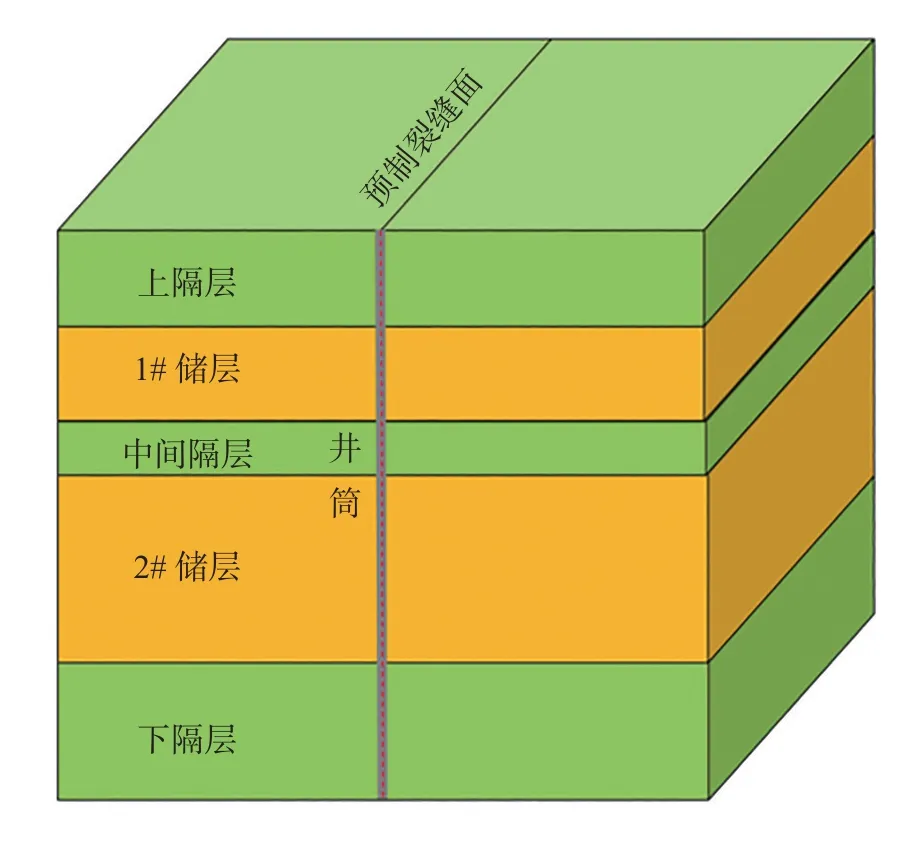

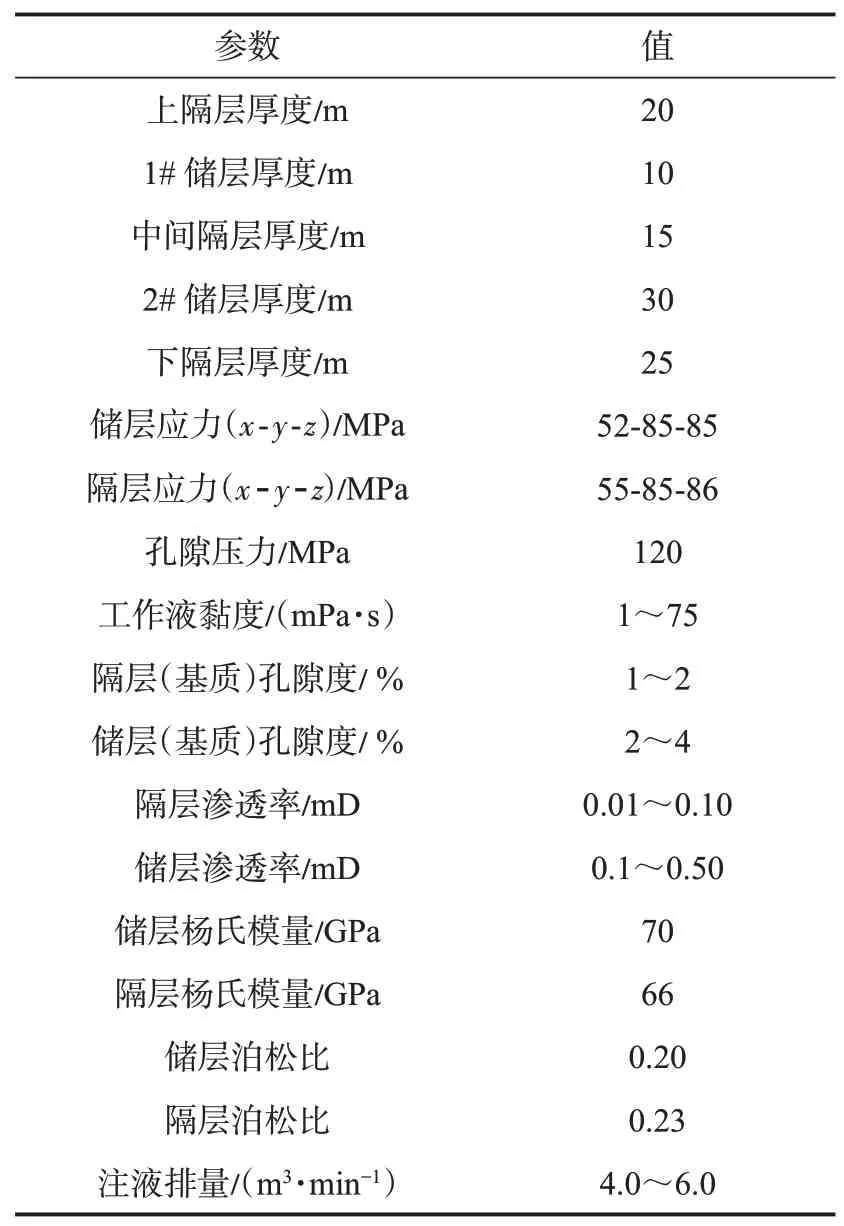

选取川西X 气井栖霞组储层作为建模依据,根据图1 中X 气井的测井解释曲线,设计物理模型储隔层分布。X 气井储层累计厚度为41.2 m,上层为11.0 m,下层为30.2 m,中间隔层为15.2 m。对储、隔层厚度数据进行归整处理,便于模型建立和网格划分,设计“五层式”模型,从上至下依次为上隔层、1#储层、中间隔层、2#储层和下隔层。1# 储层厚度为10 m,中间隔层厚度为15 m,2# 储层厚度为30 m。在1# 储层上部和2# 储层下部均设置一定厚度,防止裂缝压开整个模型,模型示意图如图2所示。参考X 气井栖霞组岩石物性参数,对参数进行处理,地层参数设置如表1 所列。因模型中无法设置水层含水,故在模拟计算时假设某层为水层,若裂缝压开该层,则视为压开水层。

图1 X 气井储层综合评价成果图Fig.1 Comprehensive evaluation effect of X gas well reservoir

图2 物理模型示意图Fig.2 Physical model diagram

表1 地层参数取值参考表Table 1 Reference table of formation parameters

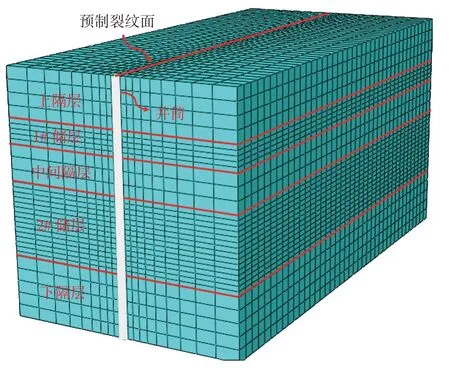

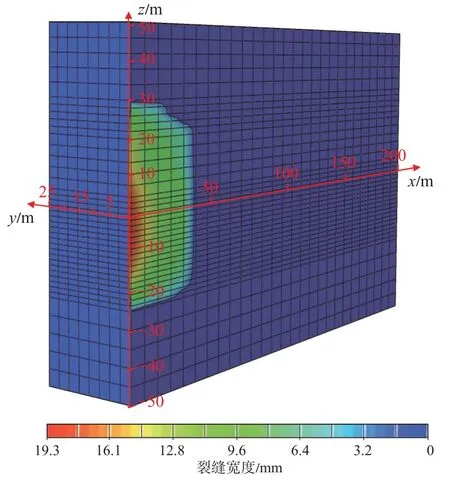

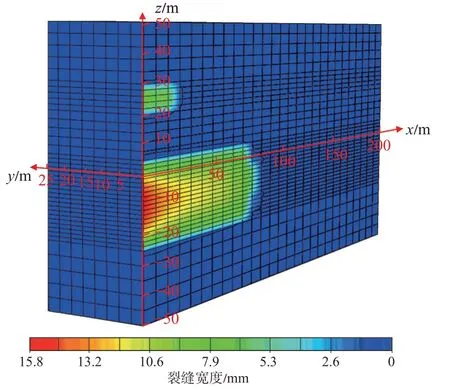

预制裂缝采用Cohesive 单元,预制人工裂缝沿最大水平主应力方向,设计变量为工作液黏度、注液排量和用液规模,探究不同施工参数下计算所得的缝高结果,并使用对节点进行参数提取,计算最终裂缝高度值,探究其变化规律。对模型进行离散化网格处理,采用Structured Hex 网格,即结构正六面体网格,可以提高软件计算速度,精细化计算结果。模型网格化如图3 所示。

图3 模型网格划分示意图Fig.3 Schematic diagram of model grid division

3 结果分析

3.1 工作液黏度

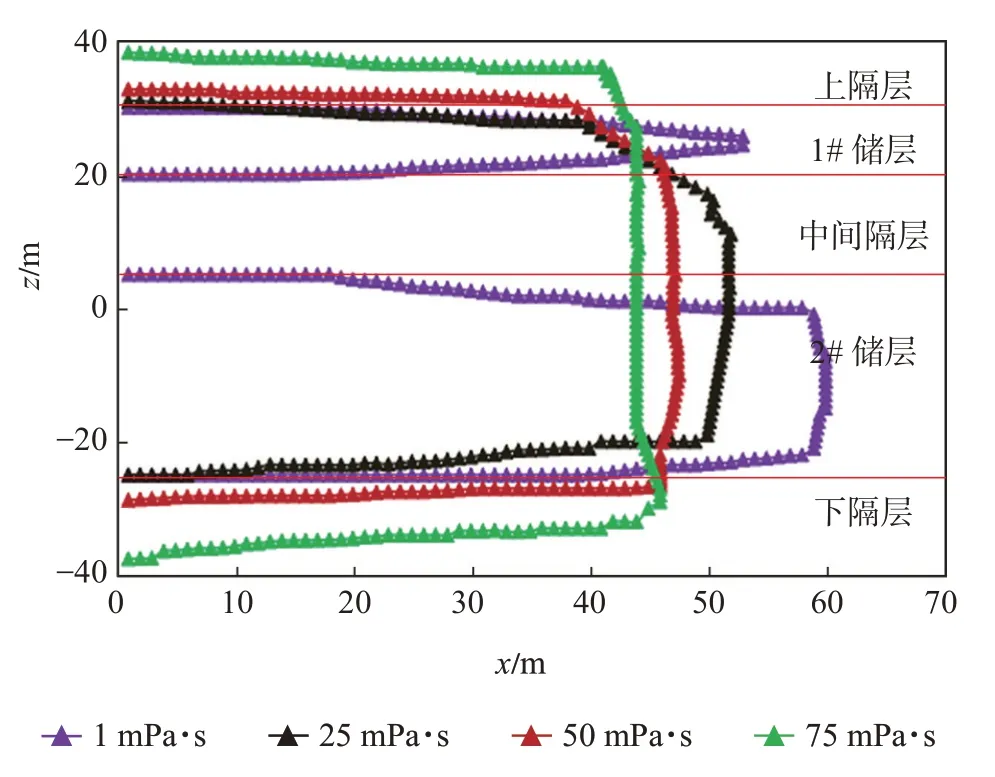

分析工作液黏度、工作液排量和工作液规模对缝高影响的单因素规律;设置排量为5 m3/min,工作液规模为250 m3,黏度分别为1 mPa·s,25 mPa·s,50 mPa·s 和75 mPa·s,黏度变化范围涵盖目前现场施工大部分工作液黏度。计算结果如图4 所示。

图4 黏度25 mPa·s 缝宽云图Fig.4 Simulation results of viscosity 25 mPa·s

提取裂缝边缘的节点x,y坐标,绘制裂缝边缘坐标图,可以表征裂缝的高度和长度。设置物理模型中间点为y坐标0 点,裂缝起点为x坐标0 点;各工作液黏度裂缝的高度和长度如图5 所示。

图5 各工作液黏度裂缝坐标图Fig.5 Fracture coordinate diagram of each viscosity

由图5 可知,单因素情况下,工作液黏度和裂缝高度呈正相关关系;工作液黏度高于25 mPa·s,裂缝会压开下隔层,按照建立物理模型时的假设,视为压开水层;裂缝长度与裂缝高度呈负相关关系;因为高黏工作液在缝内摩阻更高,滤失更少,酸压裂缝更易“憋压”,导致裂缝高度较大;在工作液规模相同的情况下,工作液更多作用在“缝高方向”,更少贡献给“缝长方向”。

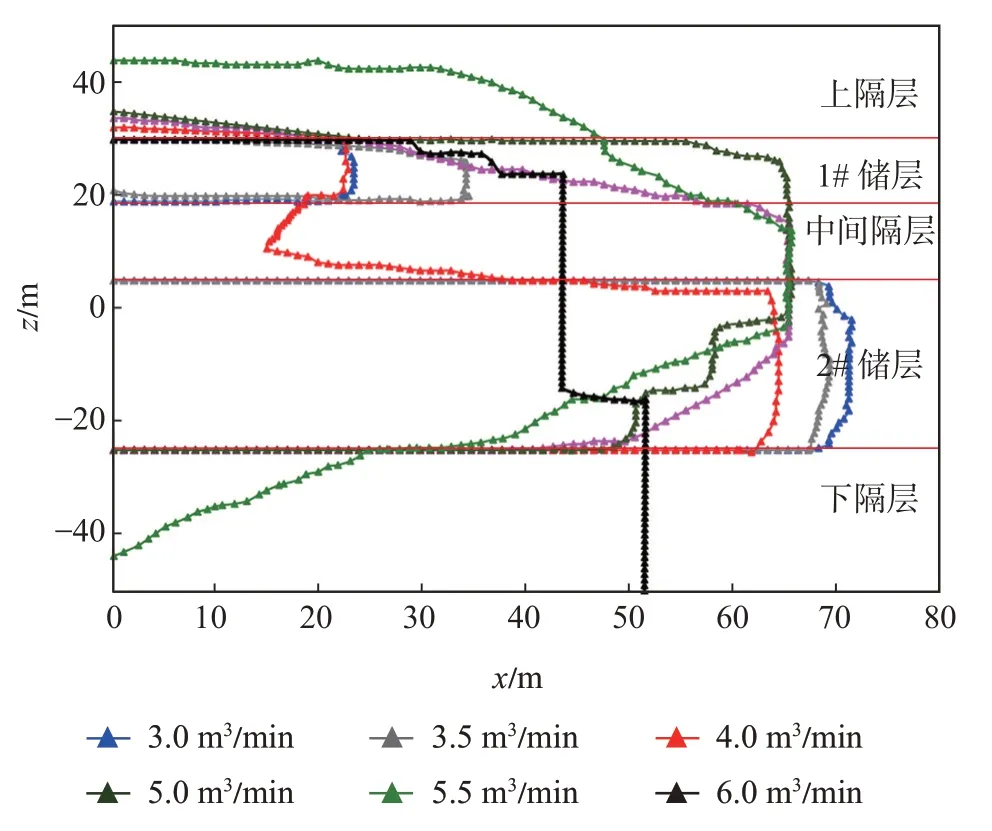

3.2 施工排量

设置工作液黏度为25 mPa·s,规模为250 m3,排量为3~6 m3/min,梯度为0.5 m3/min,计算结果如图6 所示。

本次模拟所设计排量范围涵盖川西栖霞组气井增产施工设计的排量,满足现场酸压设计的要求,适用于X 气井酸压改造。提取裂缝坐标点,绘制坐标图(图7)。

图6 各排量下计算结果云图Fig.6 Cloud chart of calculation results under each displacement

由图7 可知,当排量大于5.0 m3/min 时,裂缝延伸到下隔层,根据假设,视为压开水层;在X 气井酸压施工时设计排量低于5.0 m3/min,可以满足控制裂缝高度的要求。

图7 各施工排量裂缝坐标Fig.7 Fracture coordinates of each construction displacement

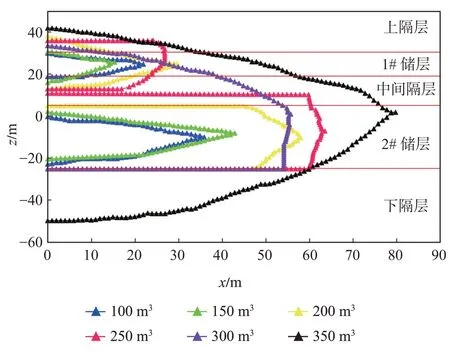

3.3 液体规模

设置排量为4.5 m3/min,工作液黏度为25 mPa·s,注液规模为100~350 m3,变化梯度为50 m3,绘制裂缝高度随工作液规模的变化图(图8)。

图8 裂缝高度随注液规模变化规律Fig.8 Fracture coordinates of each injection scale

由图8 可知,随工作液规模的扩大,裂缝高度呈增大趋势。当工作液规模大于250 m3后,中间隔层被完全压开。当工作液规模大于300 m3后下隔层被压开,视为出水。故在仅考虑单因素的情况下工作液规模尽量不超过300 m3,有利于在储层改造的同时不压开下隔层。

3.4 层间应力差

川西栖霞组层间应力差不大,这导致了施工过程中控制裂缝高度比较困难。根据李年银等[15]研究,层间应力差越大,裂缝高度越小。故在酸压施工参数设计时,可考虑对X 气井使用人工隔层,增大层间应力差,以达到更好地控制缝高的效果。

设置层间应力差为1~9 MPa,变化梯度为2 MPa,将计算出的裂缝高度值、单位厚度注入排量、注入工作液黏度进行插值绘图,可得到三者的变化规律(图9)。图中排量为单位厚度注入排量,因为模型分为1#储层和2#储层,为了便于研究,将排量改为单位厚度注入排量,对应排量为3~6 m3/min。

图9 排量-黏度-层间应力差-裂缝高度发育规律Fig.9 Development law of multi factor fracture height

图9 表示模型中所有储隔层均被压开。由图9可知,层间应力差越大,裂缝高度越小。若X 气井目标层位层间应力差增大,则在设计施工参数时可设计更大施工排量和更高黏度工作液(图10)。根据X 气井及其所在区块地层情况,推荐工作液黏度≤40 mPa·s;单位厚度排量≤0.12 m2/min,换算为排量≤4.8 m2/min;推荐用液规模不超过250 m3;使用这些参数进行模拟,结果如图10 所示。

图10 优化施工参数模拟结果Fig.10 Simulation results of optimized construction parameters

由图10 可知,隔层并未被压开,上层裂缝仅在1#储层内发育,下层裂缝也仅在2#储层内发育;满足控制裂缝高度的施工要求;模拟结果中,1#储层内裂缝长度为30.35 m,2# 储层内裂缝长度为91.32 m。

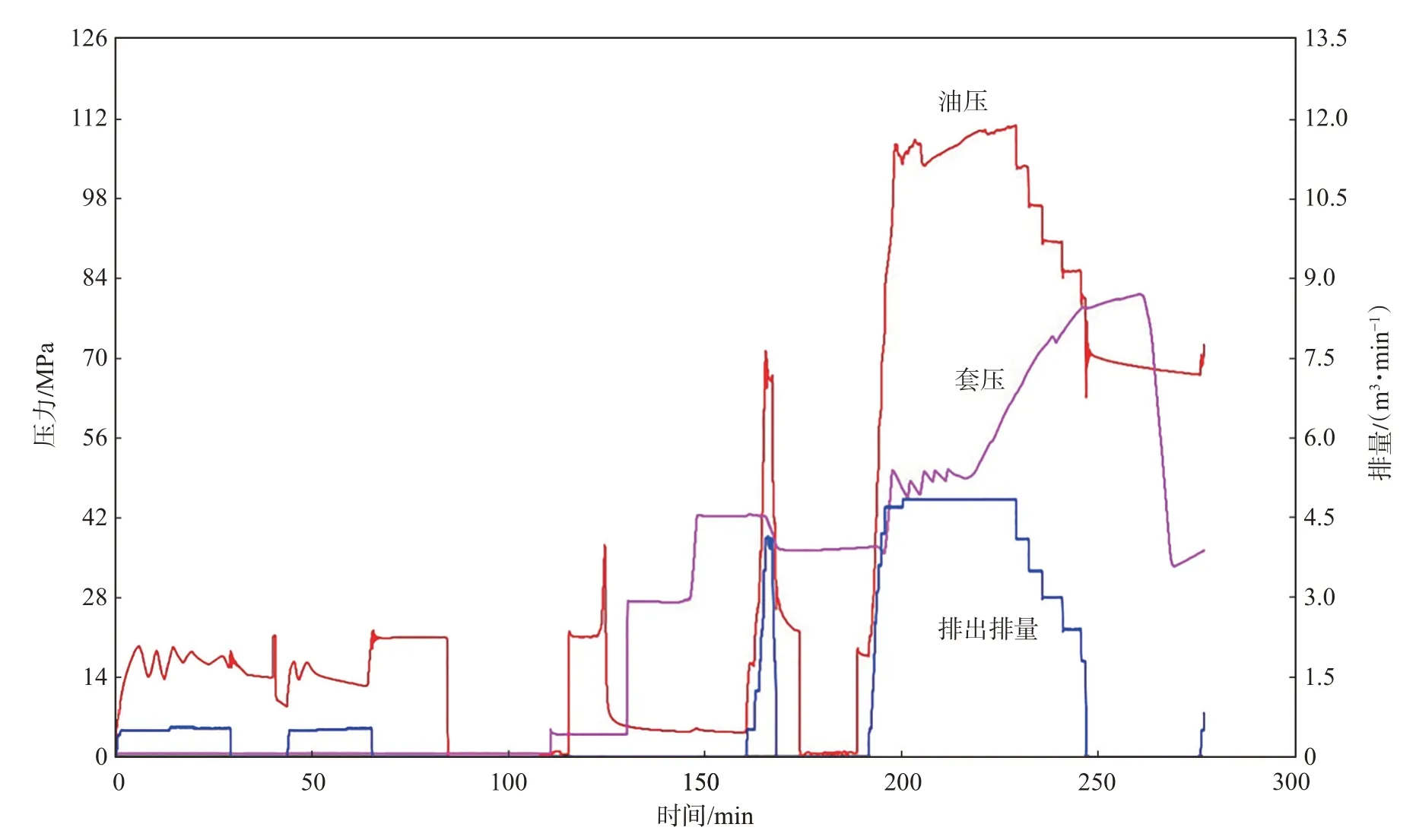

4 施工曲线拟合

X 气井经参数优化后已完成酸压施工,工作液为胶凝酸,施工时间共计263 min,施工过程中最大排量为4.8 m3/min,一般排量为3.8~4.8 m3/min;最高油压为112.9 MPa,一般油压为104~112 MPa;最高环空压力为81.3 MPa,一般环空压力为35~47 MPa;X 气井施工曲线如图11 所示。通过FracPT 压裂模拟软件对酸压数据进行拟合,通过施工曲线拟合得到酸压裂缝几何参数,判断本次施工是否满足控制裂缝高度的酸压施工要求,证明本模型是否合理指导X 气井施工。

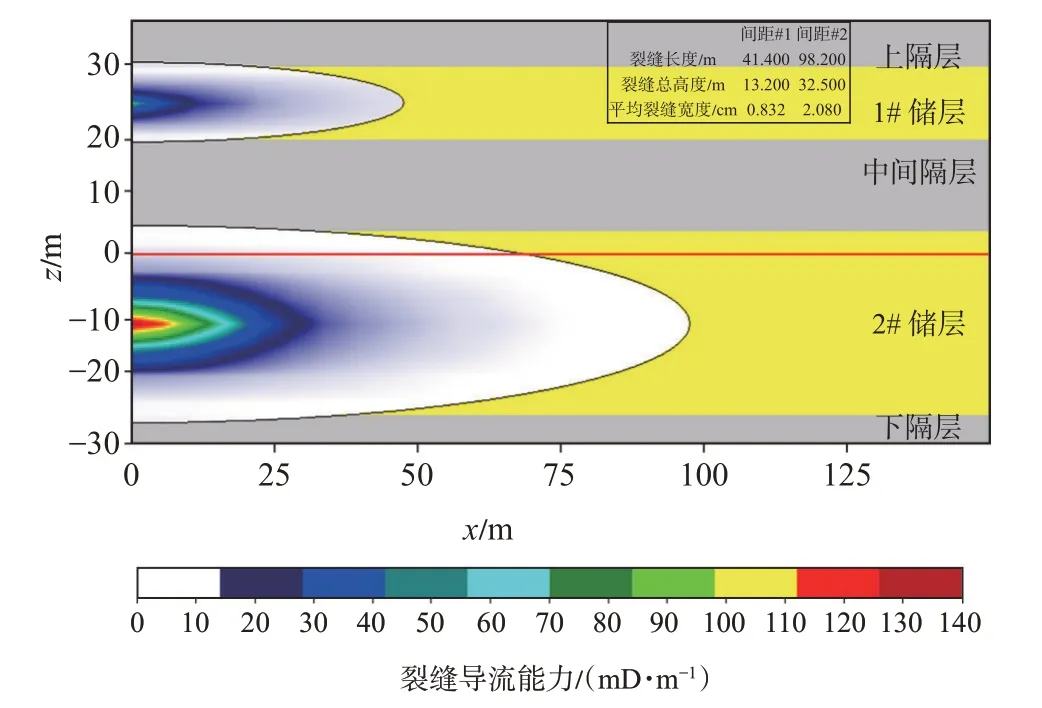

X 气井施工排量最高达4.8 m3/min,工作液黏度为17~18 mPa·s,用液规模为250 m3,按照本次模拟结果推荐的施工参数进行施工。再使用施工参数用FracPT 软件进行净压力拟合,其结果如图12所示。

图11 X 气井施工曲线图Fig.11 Construction curve of X gas well

由图12 可知,在X 气井的施工参数下,经拟合形成2 个酸压主缝;X 气井成像测井显示,X 气井井周鲜有天然裂缝分布,结合施工曲线2 处油压降,可判断本次施工形成了2 条主缝。拟合结果显示,1#储层裂缝高度为13.2 m,长度为41.7 m;2#储层裂缝高度为32.5 m,长度为98.0 m;FracPT 拟合结果与本文模型计算结果高度吻合,本文模型计算裂缝几何形态与FracPT 拟合裂缝形态基本一致。由X 气井现场施工参数拟合结果显示,裂缝总高度为50.3 m。X 气井生产中井温显示裂缝高度结果与现场施工参数拟合结果相当。本模型计算结果、净压力拟合结果与现场监测结果基本吻合。X 气井最终测试产量为10.45 万m3/d,本井施工效果好。

图12 净压力拟合裂缝产状图Fig.12 Net pressure fitting fracture occurrence

5 结论

(1)ABAQUS 有限元模拟软件功能完善,内置有限元离散方程,便于二次开发,可较好模拟X 气井储层情况,能较好模拟X 气井裂缝高度的延伸,可用于川西下二叠统碳酸盐岩油气藏油气井控缝高酸压设计。

(2)本模型模拟分析表明,影响酸压裂缝高度的主要因素为工作液黏度、施工排量、液体规模和层间应力差。

(3)针对X 气井情况,主要目标为控制裂缝不压开下隔层,在施工时加入上浮式和下沉式隔离剂,控制2#储层裂缝高度。本模型也应该针对此种工况作进一步修正。