玉钢高炉风口小套冷却水监控故障分析及改进

徐存琴 雷 震 陈红云

(玉钢公司炼铁厂)

1 前言

高炉风口小套在高温环境下工作:前端是2 000~2 350 ℃的炉内高温环境(燃烧带),套中有1 230 ℃左右、高流速、大流量的热风持续不断的通过,因此,一般采用高压水(≥1.4 MPa,45 m3/h)来进行冷却。但是高压水冷设备一旦烧坏就会向炉内大量漏水,能够及时的发现和处理非常重要。如果高压力的冷却水发生变化甚至突然中断而没有被及时发现,就会影响炉况甚至给高炉生产带来很大的损失。一段时间来,玉钢3#高炉风口小套冷却水流量监测系统故障频发,给生产带来了较大影响。为保证高炉稳定顺行,炼铁厂组织相关人员分析了故障原因,针对原来装的涡轮流量计不适应恶劣的生产环境而导致几乎全部损坏的现状,提出了改进方法。经过改造优化,仪表运行平稳,流量监测的可靠性和稳定性得到保证。

2 基本概况

玉钢3#高炉有效容积1 080 m3,设有20个风口,正常情况下热风温度1 230 ℃,热风流量2 600 Nm3/min,热风压力0.28 MPa。

风口设备主要由风口大套、中套、小套以及紧固件构成,大套紧连着中套,中套顶端是小套。其结构如图1所示。

风口小套冷却水流量测量方法改进前,采用温州康福隆仪表有公司生产的KFL-Z型涡轮流检测,其安装方法如图2所示,法兰连接。

3 故障原因分析

3.1 涡轮流量计简介

3.1.1 涡轮流量计的基本原理[1]

根据流体动量矩守恒原理,得出涡轮的运动方程:

式中:T— 推动涡轮旋转的旋转力矩;

J — 涡轮的旋转惯量;

由上式可以看出:涡轮要转动,必须满足主力矩T大于阻力矩Ti ,当流量较小时,流量计内虽然已经有流体通过,但是涡轮并没有立即转动,只有流量超过了阈值,主力矩T足够克服阻力矩Ti,仪表内部的涡轮才开始旋转起来,仪表才开始测量流量。

其中Ti包括:①流体表面张力引起的张力力矩T1;②流体内聚力引起的内聚力力矩T2;③轴承与涡轮轴之间的相互摩擦引起的摩擦力阻力矩T3;④涡轮叶片切割磁力线时所引起的电磁力阻力矩T4。

3.1.2 涡轮流量计的结构[2]

涡轮流量计的结构如图3所示,主要由涡轮、导流器、感应线圈、永久磁钢、壳体、支承构成。

3.2 故障原因

(1)轴承磨损

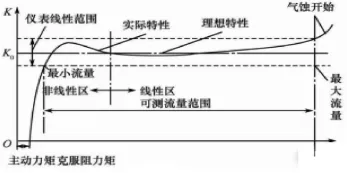

在实际生产过程中由于使用的时间长了,轴承不断被磨损,流量特性逐渐变差,流量特性如图4所示,流量较小时测不出来或测出来的值不准。

图 3 涡轮流量计的结构

(2)被测流体的洁净度低

冷却水里含有泥沙、碎石、树叶、麻丝等杂质,杂质随水流进入仪表堵塞表腔、卡住叶轮或损坏了表内部的零件。

(3)直管段不满足要求

涡轮流量计用于工业测量一般要求直管段上游侧≥20 D,下游侧≥5 D,以保证流体经过流量计时处于层流状态,由于现场管道没有足够长的直管段可供安装,最多只有上游侧6 D下游侧5 D直管段,也没有在上游侧安装整直(流)器流量器,流体在管道中形成了紊流状态,管道内流体分子相互作用加强,对涡轮的冲击力减弱,降低了仪表的线性度。

3.3 仪表检修维护方面的困难

(1)没有旁路管道

由于没有足够的空间安装检修旁路管道,无论是正常生产或是休风冷却水都不能停,所以无法将涡轮流量计拆下来检查、清洗、更换轴承。

(2)经济成本和人力成本高

精密仪表的配件更换或拆开重装,都需要进行重新校验,并根据校验结果来更改仪表系数,流量仪表校验经济成本和人力成本高。

4 提高风口小套冷却水流量监控可靠度的方法

图 4 涡轮流量计特性曲线

基于风口小套冷却水检测仪表的损坏原因,为提高检测可靠度,减低故障率,将涡轮流量计更换成电磁流量计。

4.1 电磁流量计简介

4.1.1 电磁流量计的测量原理[3]

导体在磁场中作切割磁力线运动时,会产生感应电势,其大小与磁场强度、自身的运动速度成正比,方向与磁场方向导体的运动方向相互垂直,如图5所示。其表达式为:

EX=KBDV

式中:Ex感应电势;B磁感应强度;垂直于磁力线方向的液体流速;D 管道直径。

4.1.2 电磁流量计的结构

电磁流量计主要由外壳、磁路系统、电极、衬里、和转换器组成。磁路系统和电极埋在外壳与衬里之间的夹层内,与外壳和衬里一起组成测量导管,转换器是一个单独的整体,通过紧固件固定在测量导管外壳上(一体式电磁流量计)或与测量导管分开,与专用电缆与测量导管连接(分体式电磁流量计)。

测量导管的作用是供被测介质通过,并将流量值转换为感应电势,转换器的作用是将与流量成正比的感应电势放大,并转换成4~20 mA标准电流信号。

4.2 电磁流量计与涡轮流量计的适宜性对比

(1)耐磨性

电磁流量计:没有可动部分,不作相对滑动或转动,不存在相对运动带来的磨损;

涡轮流量计:在工作过程中涡轮需要连续不断的旋转,时间长了轴承磨损严重。

(2)容易卡塞方面

图 5 电磁流量计测量原理

电磁流量计:其结构简单,测量管内侧没有会阻碍被测流体流动的部件,不会出现卡塞的情况。因此,该仪表适用于洁净度不高的介质。

涡轮流量计:有杂质进入表腔后,叶轮容易被卡塞住,仪表停止工作,没有了流量显示

(3)对被测介质流动状态的要求

电磁流量计:流量只与被测流体的流动速度成正比,而与是否是层流或紊流状态无关。

涡轮流量计:必须是层流状态。

(4)对直管段的要求

电磁流量计:流量计上游侧≥5 D,下游侧≥2 D的直管段。

涡轮流量计:流量计上游侧≥20 D,下游侧≥5 D直管段。

(5)灵敏度、线性度

电磁流量计:没有可动部件,也就没有机械惯性,不但反应非常灵敏,瞬时脉动流量都可以测量得出来,而且线性度很好。

涡轮流量计:因为有可动部件,机械惯性较大,反应速度慢,瞬时脉动流量测不出测量,仪表刚启动、小流量、紊流状态等情况下线性度较差。

(6)使用寿命

电磁流量计:因为测量管内部没有可动部件,维护简单方便,使用寿命长。

涡轮流量计:由于涡轮高速转动,轴承易损,降低了长期运行的稳定性,影响使用寿命。

通过上述对比,电磁流量计更适合风口小套冷却水流量监测。

5 实施及效果

5.1 实施方案

(1)根据工艺要求,重新设计风口小套供水、回水流量监测方案。主要为:①FL65047111A105ER5701121电磁流量计是2线制,即24 V供电电源和4~20 mA流量信号共用同一对线,原来的涡轮流量计是4线制,即电源线和4~20 mA流量信号线分开,各用一对线,4~20 mA流量信号直接进PLC。为实现2线制,同时将现场信号与PLC有效隔离,以保护PLC的AI模块,延长其使用寿命, 供水、回水流量各加装一只配电器,配电器型号为DGP-3100。②PLC的AI模块配线方式不变,即 4线制4~20 mA ,PLC的AI模块无需对现场流量计供电,DGG-3100配电器的5、6端子接收4~20 mA电流信号的同时对现场电磁流量计供出24 V电源。③现场设置电磁流量计的口径、量程、流量系数等参数。④在现场用专用电缆将电磁流量计和转换器连接。控制原理如图6所示。

(2)利用高炉同步检修时机实施改造安装,并在PLC画面上进行调试。

图 6 电磁流量计流量控制原理图

5.2 实施效果

2017年8月趁高炉检修将7#风口小套进水和回水管的涡轮流量计换成了MFL65047111A105ER5701121型分体式电磁流量计(共两台),更换后现场安装如图7所示。经过一年多的实践,仪表运行平稳,测量数据准确可靠,证明该款电磁流量计能够适应恶劣的生产环境。于2018年12月高炉年度检修期间,将剩余的的38台涡轮流量计全部更换成电磁流量计,经过四个多月的运行,无一故障。

图 7 现场电磁流量计

6 结语

从风口小套工作环境出发,对两种流量计进行较为系统的比较分析,找到了玉钢高炉风口小套冷却水监控故障频发的原因,采用优化改造后的风口小套检测系统的生产实践表明,电磁流量计替代涡轮流量计,达到玉钢3#高炉风口小套冷却水的检测要求,实践过程中取得较好的效果。

(1)采用电磁流量计,测量可靠度明显提高,解决了测不出流量或测量不准的问题。

(2)电磁流量计运行稳定可靠,能够帮助操作人员及时发现和处理因风口小套烧坏或高压冷却水突然中断出现的问题,避免给高炉生产带来严重损失,为高炉节能降耗、安全、稳定、高水平生产创造条件。