基于电磁换向阀的液压缸位置控制系统研究

杨韩峰,郭彦青,张 宏,王晓强,林炳乾,党盈伟

(1.中北大学机械工程学院,山西 太原 030051)

(2.太原通泽智能工程股份有限公司,山西 太原 030032)

(3.陕西晟思智能测控有限公司,陕西 西安 710100)

液压缸位置控制技术是液压传动和控制技术的重要内容[1],目前已较为成熟。工业应用中以伺服阀、比例阀、高速开关阀作为控制元件的控制系统较为常见[2-4],系统的定位精度依赖于控制元件的精度,但这些控制系统仍然存在着需要解决的问题,如伺服阀、比例阀等元件成本高、技术复杂[5],高速开关阀的使用寿命不长、可靠性不高[1]等。在某些精度要求不高的场合(精度小于1 mm),采用低成本电磁换向阀实现液压缸的位置控制具有很大的成本优势。

目前针对电磁换向阀阀控液压缸位置控制系统及控制方法的相关研究较少。高强等[4]通过高速开关阀和换向阀组合控制液压缸,采用卡尔曼滤波的PID控制算法实现液压缸位置的精确控制,但控制系统的核心是高速开关阀,故而不是纯粹的电磁换向阀控制;金里扬[1]研究了基于电磁换向阀的液压缸位置控制系统,采用状态预测的控制算法实现精确定位。本文采用普通电磁换向阀通过Bang-Bang控制和脉频调制(PFM)控制相结合的控制算法实现液压缸位置的精确控制,通过仿真和实验验证了算法的有效性和控制系统的稳定性。

1 液压缸位置控制系统

1.1 液压系统工作原理

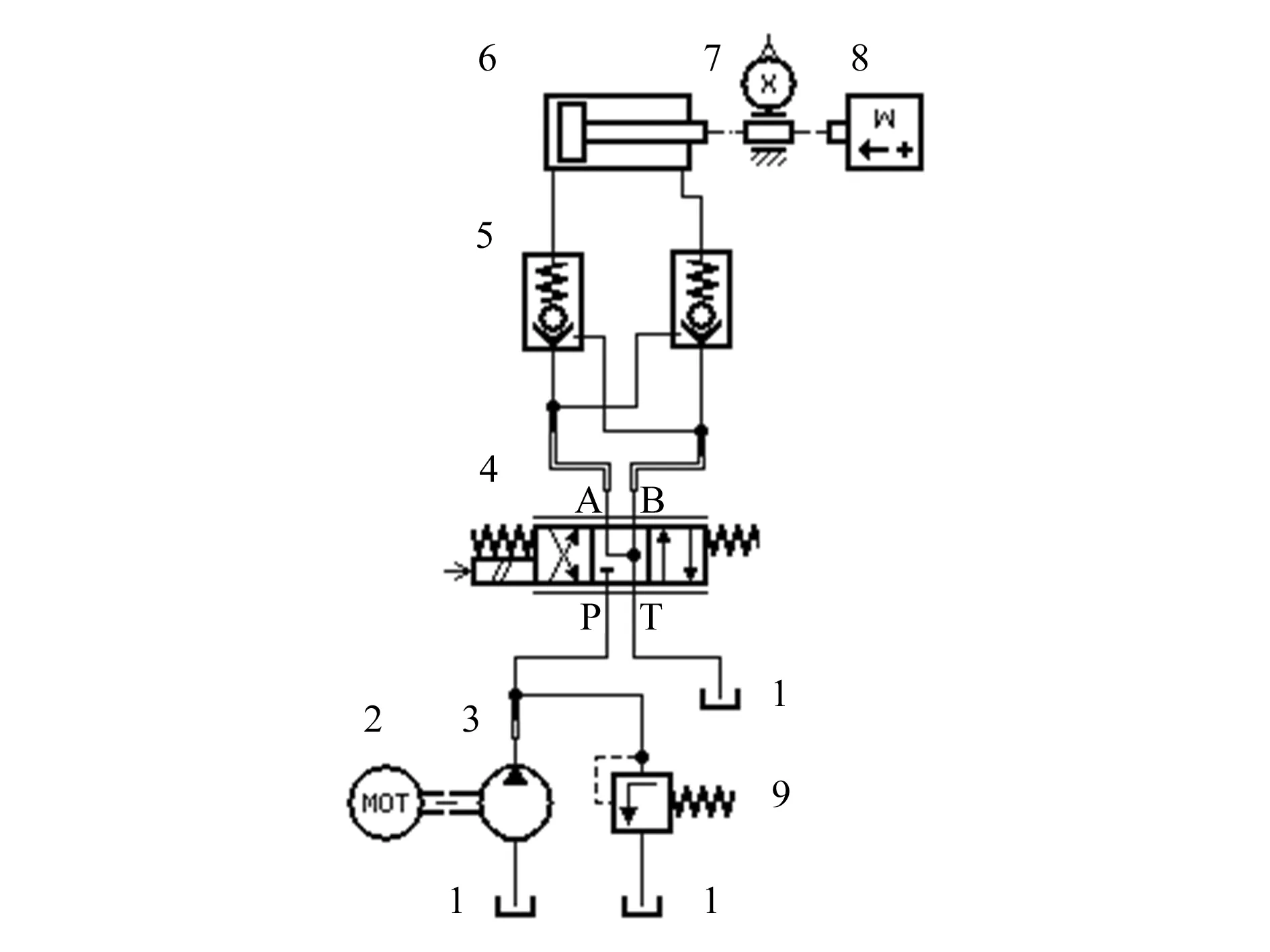

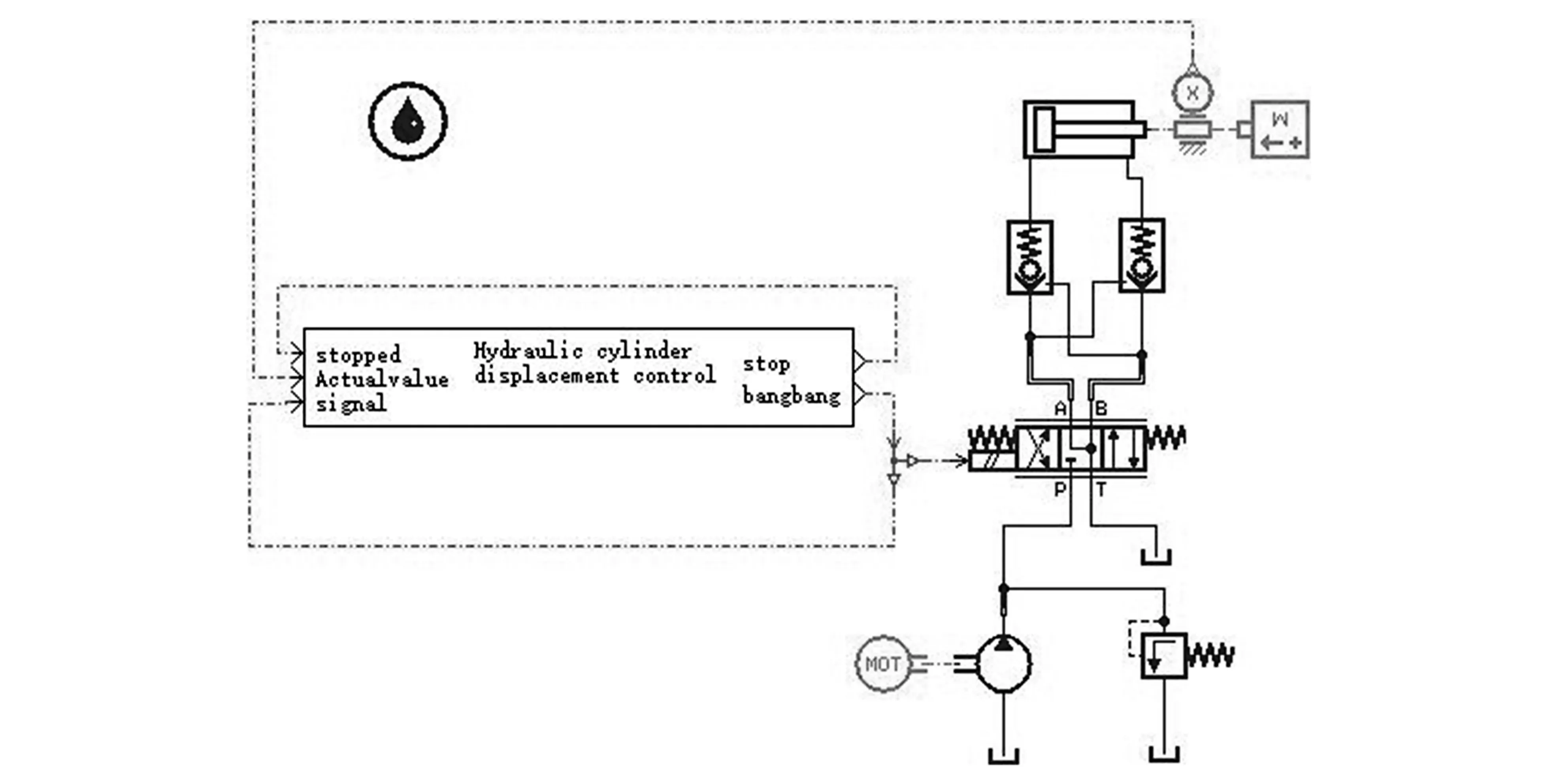

液压系统工作原理如图1所示。液压缸位置控制系统采用齿轮泵作为动力输出源,齿轮泵的动力由电动机提供,出油口连接三位四通电磁换向阀,用于改变液压系统油路的方向以控制液压缸工作;液压缸有杆腔安装有多圈绝对式编码器,用于采集液压缸的位移以形成闭环控制;安全溢流阀设置了系统的最高工作压力,防止液压回路超载;液控单向阀保证液压缸在完成位置定位后的油路锁紧保压。

1—油箱;2—电动机;3—泵;4—三位四通电磁换向阀;5—液控单向阀;6—液压缸;7—多圈绝对式编码器;8—负载;9—安全溢流阀

1.2 控制系统工作原理

液压缸位置控制系统由上位机、可编程逻辑控制器(PLC)、电磁换向阀、液压缸、多圈绝对式编码器以及负载等组成,控制系统组成如图2所示。

图2 控制系统组成

液压缸位置控制系统工作时,首先上位机发送位置指令给PLC,PLC将信号经算法处理后转换为一定波形的电压信号输出给电磁换向阀,电磁换向阀在不同电压信号下对不同油路进行切换,实现液压缸的伸出、缩回,同时采集绝对式编码器数据,使之与设定位置比较,将差值运算处理后输出,保证液压缸在满足精度要求的前提下快速到达指定位置[6]。

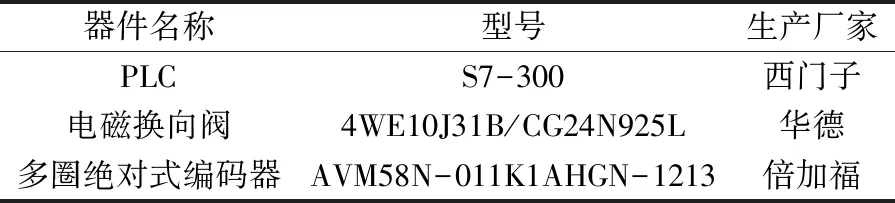

液压缸位置控制系统所使用硬件见表1。

表1 控制系统硬件选型

1.3 系统特性分析

2 控制策略与控制方法

控制算法中,所使用的指令符号说明见表2。

表2 控制算法指令说明

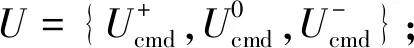

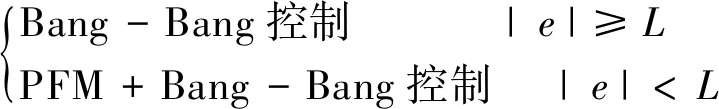

2.1 控制策略

为了使系统具有较好的静态和动态性能,结合系统的输入输出特性,采用分段控制的策略,控制方式见式(1)。将液压缸的设定位置和实际位置的差值定义为位置误差,当位置误差|e|大于或等于阈值L时,此区间定义为快速定位区,在此区间内采用耗时最短的Bang-Bang控制策略[7-9],在短时间内消除大误差,实现时间最优控制,当位置误差|e|小于阈值L时,此区间定义为精确定位区,在此区间内采用PFM控制和Bang-Bang控制相结合的控制策略,以提高控制精度,实现精度最优控制。

(1)

式中:阈值L>0。停止条件为|e|≤|ε|,其中ε>0,为停止阈值。

2.2 控制方法

1)快速定位区。

当系统处于快速定位区,即|e|≥L时,系统采用传统的Bang-Bang控制方法,控制算法表达式如式(2):

(2)

2)精确定位区。

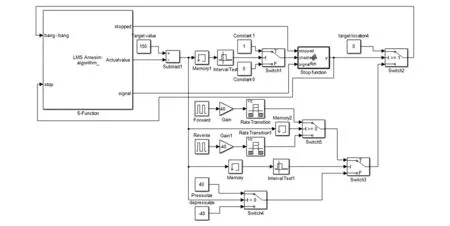

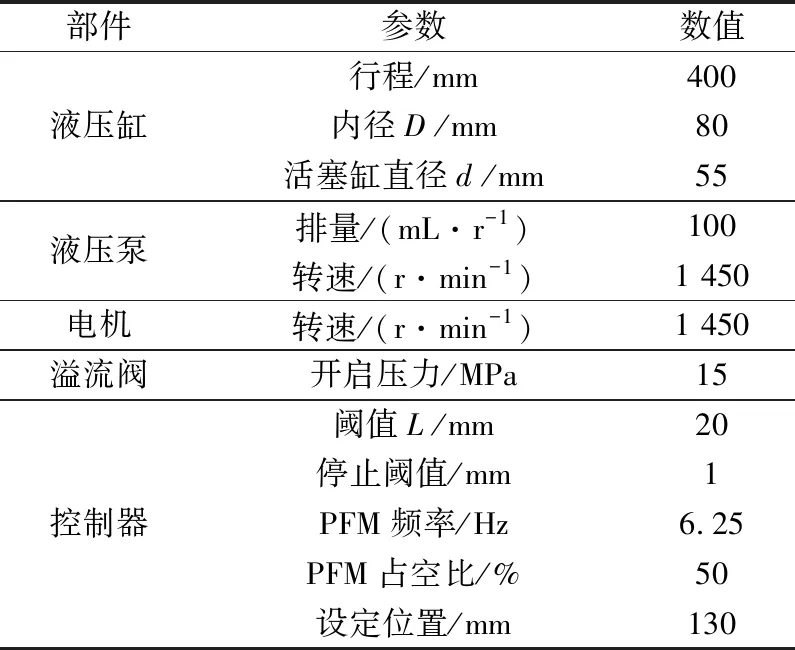

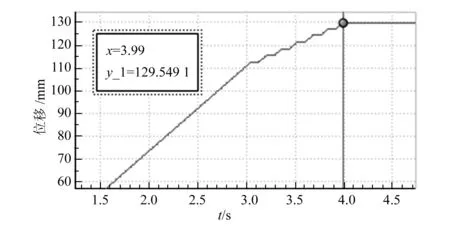

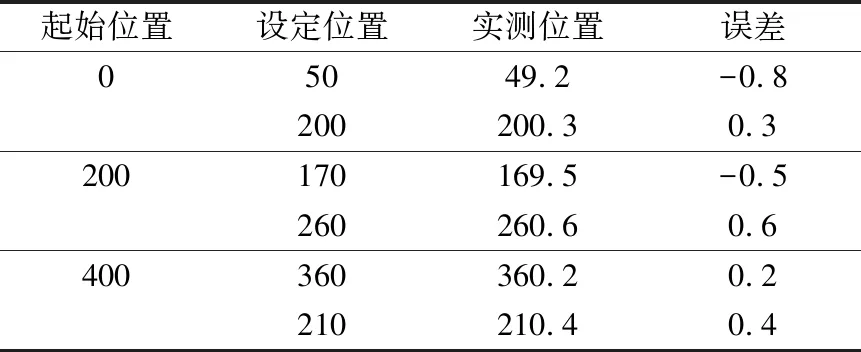

当系统处于精确定位区,即|e| (3) 结合式(2)、(3),可得控制算法最终的表达式如式(4): (4) 依据液压系统原理图在AMESim[10]中绘制液压系统的仿真模型如图3所示,在Simulink[11]中设计了液压缸位置控制系统的模型如图4所示,联合仿真参数见表3。 对所设计的液压缸位置控制系统进行联合仿真,得到液压缸位移曲线如图5所示。从图5可以看出,液压缸在3.99 s时定位到距初始位置129.5 mm处,与设定位置相差0.5 mm,满足精度1 mm的要求。仿真验证了液压缸位置控制系统的精确性和可行性。 图3 仿真模型图 图4 控制系统图 表3 主要仿真参数 图5 Bang-Bang+PFM控制仿真示意图 图6所示为使用本文控制系统的生产线现场。在试验生产过程中,通过上位机设定液压缸的目标位置,读取传感器返回值,可以得到液压缸的实际位置。表4为液压缸在不同起始位置下的位置设定值、实测值以及定位误差,由表可知本文控制系统的实际定位精度在[-1,1] mm,满足企业生产要求,验证了仿真的正确性。 图6 液压缸定位实物图 表4 液压缸位置值及误差 mm 针对传统的液压缸位置控制方式(以伺服阀、比例阀、高速开关阀等为控制元件)存在成本高、维护困难等问题,设计了基于电磁换向阀的液压缸位置控制系统,该系统采用电磁换向阀为控制元件,环境适应能力强、性能稳定、故障率低。该控制系统已投入企业实际使用,液压缸定位精度小于1 mm,满足企业生产要求,为企业节约了成本。本文的研究成果对低成本液压缸位置控制系统的研发具有一定的指导意义。3 AMEsim-Simulink联合仿真与实验分析

4 结束语