油田加热炉节能技术应用效果评价研究

陈立达,杨光,宋晶

中国石油辽河油田分公司安全环保技术监督中心(辽宁盘锦 124010)

油田各生产环节用热负荷大、加热炉数量多,能源消耗量巨大。但由于工作环境恶劣、运行负荷多变,以及运行时间长、设备老化、自动化水平低等原因,加热炉热效率普遍偏低[1]。针对该问题,油田采用节能技术来提高能效,主要包括节能燃烧器技术、新型保温技术、加热炉清洗除垢技术及余热利用技术等[2]。目前,加热炉的节能评价以GB/T 24848—2010《石油工业用加热炉能效限定值及能效等级》中的二级能效为标准,但其对各节能技术尚无单独的热效率指标限值,无法获取节能技术对加热炉热效率提升的具体贡献率[3]。且加热炉使用一段时间后,现有工况、运行条件与之前存在差异,测得的热效率值也发生变化。因此,结合油田加热炉使用情况,以常见的额定功率为0.4 MW的管式加热炉为研究对象,运用FLUENT与HYSYS软件进行数值模拟分析,确定加热炉常用的节能技术对热效率的贡献程度,为油田加热炉在应用节能技术时选用更高效的措施提供理论依据。

1 非节能型燃烧器能效数值模拟

基于非节能型加热炉的基本结构[4],应用FLU⁃ENT 软件建立加热炉火筒的三维模型[5],并选用标准k-ɛ 湍流模型、物质输送和有限速率化学反应燃烧模型、离散坐标辐射模型、污染物形成模型对火筒三维空间内的天然气燃烧进行数值模拟[6],定量分析燃料气与空气的速度比,以及燃料气用量的最优数值[7],为下一步节能技术研究提供数值计算的基础数据。

模拟对比中分别选取速度比2.0、2.5、3.5、4.5,和燃料用量120、140、160、180、200、220、240 m3/h。通过分析两组参数对温度场、CO2浓度场、O2浓度场和流场的影响,得出燃料气与空气的速度比为3.5、燃料用量为200 m3/h时,湍流混合速度可有效提高,形成低氧燃烧环境,利于火筒内温度均匀分布,提高加热炉运行效率,同时能降低出口及附近壁面温度,降低烧穿事故发生率,保证加热炉的安全稳定运行。

2 节能型燃烧器能效数值模拟

为提高传统非节能型加热炉的加热效率,利用加热炉提效技术,主要从加强传热和换热出发,改变加热炉的几何结构以增强燃烧效果和增大换热面积[8]。

2.1 新型燃烧器燃料喷管角度

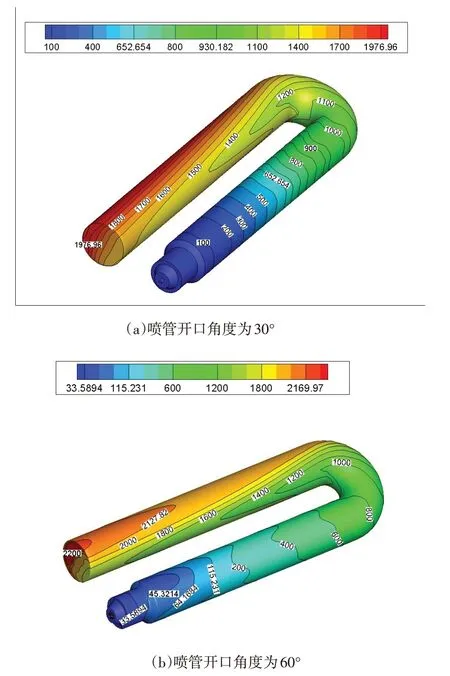

改变燃料进口喷嘴结构,强化燃烧[9]。改变传统的直管燃料进口,增大出口张角,加强燃料与空气的湍流混合,提高火筒整体壁面平均温度[10]。基于湍流燃烧理论,应用FLUENT 软件对喷管张口角度为30°和60°进行数值模拟,以分析强化燃烧后对加热效率的改变程度[11]。图1 是喷管张口角度为30°的情况。

图1 加热炉燃烧器喷管角度30°示意图

利用前面对普通加热炉模拟得到的最佳入口燃料流量200 m3/h、空气和燃料气速度比3.5,将其代入边界条件进行模拟[12]。从模拟云图可以看出,改变燃料气喷管进口角度可提高燃烧效率,在相同换热面积的基础上,随着角度的增加,火筒的最高壁面温度和平均壁面温度都有所提升,但整体的提升程度不大,温度分布见图2。其中普通加热炉的壁面平均温度为1 361.2 ℃,喷管开口角度为30°和60°的加热炉其壁面平均温度分别为1 379.8℃和1 386.6℃。对于相同的传热面积,加热效率提升程度不大。

图2 火管和烟管内壁面温度分布云图

2.2 新型燃烧器列管式烟管

在改变进口喷嘴结构的基础上改变烟管的换热面积,加强换热[13]。将传统的烟管几何结构改为列管式分布,采用26 根直径为90 mm 的烟管,左右各13 根,分3 层递进排列,如图3 所示。应用FLU⁃ENT 软件对新型加热炉火管进行模拟,以分析新型加热炉的加热效率。

图3 加热炉燃烧器火筒结构示意图

从模拟结果看,加热炉采用列管式烟管换热面积增加到53.26 m2,与传统加热炉换热面积31.93 m2相比,近乎增加一倍,大大提升了加热效率。此结构的加热炉能有效降低排烟温度,提高燃烧效率,并且利于温度均匀分布,形成低氧燃烧环境,减少污染物排放。另外由于列管直径较小,内部流场流速最高可达42 m/s,对管壁冲刷效果好,不易结垢。

3 加热炉节能技术贡献程度

3.1 节能评价指标

对各种结构的加热炉性能进行评价,需进一步对热效率进行量化分析。根据GB/T 31453—2015《油田生产系统节能监测规范》,进口烟气温度取壁面平均温度,出口烟气温度取180 ℃,得到4种类型加热炉的参数见表1。

表1 4种类型加热炉的参数

已知原油的平均相对分子质量为300,标准密度为783.4 kg/m3,通过HYSYS 对原油进行组分切割,得到原油组分。以此为基础,利用HYSYS 软件建立烟管换热模型[14],当加热炉烟管温度从壁面平均温度换热到180 ℃时,可以计算得到原油量。对4种加热炉分别进行换热模拟[15],结果汇总见表2。

表2 换热模拟结果

将设计基本参数及模拟得到的数据带入热效率和热负荷的计算公式,可得到4 种类型加热炉的性能综合评价表[16],具体数据见表3。

根据表3可知,4种类型的加热炉中前3种加热炉的热效率基本相同,在72%左右,烟管采用列管式的加热炉热效率最高为90.59%,并且其热负荷最大。说明通过改变加热炉列管数,增大换热面积能更高效地提高加热炉热效率,增大加热炉热负荷。

表3 4种类型加热炉的性能综合评价

3.2 余热回收

热效率是衡量加热炉先进性的一个重要指标,提高加热炉热效率即意味着节约燃料、降低装置能耗。回收烟气中的余热、降低排烟温度是提高加热炉热效率、减少燃料耗量最重要的集成技术[17]。加热炉火管出来的尾气温度高达180 ℃,其中携带着大量的热能,需要对该热量进行回收利用,通过HY⁃SYS软件建立尾气余热回收模型[18]。

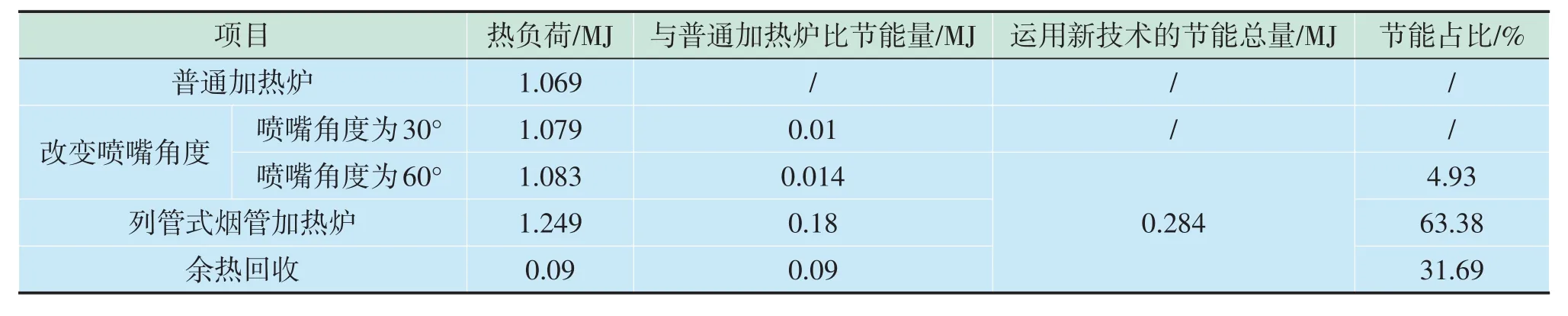

3.3 节能贡献程度分析

为提高传统非节能型加热炉的加热效率,从改变燃料喷嘴进口角度(30°和60°)、改变烟管换热面积以及回收尾气来降低能耗。通过分析以上3种节能加热炉与普通加热炉的热负荷,得到改进后的节能量并定量分析它们所占百分比,进而了解管式加热炉节能技术的节能贡献程度,具体情况见表4。

从表4 可以看出,改造烟管带来的节能贡献率超过其余2 种措施之和,强化换热是比强化燃烧和余热回收更有力的节能技术。

表4 加热炉节能技术的贡献程度

4 结论

1)以0.4 MW的管式加热炉为研究对象,定量分析了加热炉节能技术的节能贡献程度,改变燃料喷嘴进口角度(30°和60°)、改变烟管换热面积以及回收尾气都能降低加热炉能耗,其中增大烟管换热面积对节能贡献程度最大,贡献率达到63.38%。

2)定量分析管式加热炉各节能技术贡献率的方法仍适用于其他类型加热炉(水套炉、火筒炉、相变炉),并能为其他节能措施量化应用效果,为各油田节能技术的应用与效果评价提供理论依据。