大坝混凝土配合比设计中自产原材料的相容性分析

石继忠 许 亮

(浙江华东工程咨询有限公司,浙江 杭州 310014)

0 引言

在水利工程施工中,特别是地下厂房式水电站,往往存在大量的骨料开采,为实现在投资上利益最大化,一般均会利用开采的骨料进行自生产混凝土,而在自建混凝土拌和系统中混凝土配合比设计是拌和系统的重要内容,一方面要针对自产骨料的物理、化学性能选定相适应的水泥及外加剂[1-3](减水剂、引气剂等),另一方面要在保证混凝土质量需满足工程需求的前提下最大化的利用自产原材料[4-7],节省投资。本文基于某抽蓄工程自建拌和系统的混凝土配合比设计进行了讨论和分析,通过一系列的优化措施最终确定了混凝土配合比,为工程开展提供了充分的技术支持。

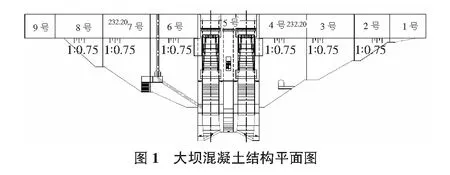

研究电站位于福州市下辖的永泰县白云乡境内,与福州市直线距离37 km,属于一等大(1)型工程,枢纽建筑物主要由上水库、输水系统、地下厂房系统、下水库及开关站等建筑物组成,总装机容量1 200 MW;下水库工程大坝混凝土量约22.42万m3;另有地下厂房及边坡防护挡墙等部位混凝土21.09万m3,由于其石方开采量高达101万m3,有用料能充分满足混凝土拌制需求,因此本工程采用了自建砂石、拌和系统生产混凝土。下水库大坝共有9个坝段,其平面布置图如图1所示,其坝前和坝后均为Ⅱ级配混凝土,而坝体内部为Ⅲ级配混凝土,且挡水面和迎水面及内部各级配混凝土强度不一,因此需要多个混凝土配合比。

1 混凝土配合比设计方案

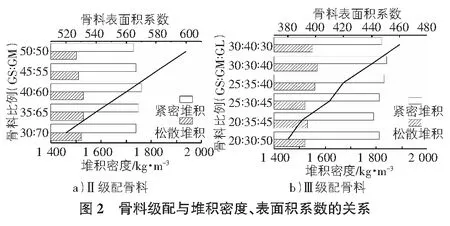

根据图1所示,为实现投资效益的最大化,本工程混凝土配合比设计遵循“金包银”的设计思路,根据结构性能要求不同设计了多种级配和强度的混凝土,在坝前、坝后的挡水面采用C9025W8F50Ⅱ级配的混凝土,在结构内部采用C9015W4F50Ⅲ级配的混凝土,局部采用C9020W6F50Ⅱ级配的混凝土,在过流、冲刷面采用C9030W8F50Ⅱ级配的混凝土,同时根据施工需要设计了50 mm~70 mm,100 mm~120 mm和160 mm~180 mm等多种坍落度的配合比,同时为满足其他部位混凝土施工需求又设计了一系列28 d龄期的配合比,具体设计要求见表1。

表1 混凝土配合比设计方案

1.1 原材料选取方案

本工程混凝土配合比采用的主要原材料包括:水泥采用“金牛”P.O42.5普硅水泥;骨料采用自建砂石系统生产的人工砂和粗骨料,其中粗骨料分5 mm~20 mm,20 mm~40 mm,40 mm~80 mm三种粒径;外加剂主要有ART-JR缓凝型高性能减水剂(厂家推荐掺量为0.8%~1.2%,在配合比试验时,根据坍落度不同要求,调整减水剂掺量)和ART-XY引气剂(厂家推荐常态混凝土掺量为0.5%~1.0%,具体掺量视耐久要求经试验确定);粉煤灰为F类Ⅱ级散装粉煤灰。

为检验混凝土原材料品质和各类材料对自产原材料的影响,本工程首先进行自产原材料人工砂和骨料的物理、化学性能检测试验,确定了其品质性能和级配关系;然后对购买的原材料(水泥、粉煤灰和外加剂)进行了物理、化学性能检测,其次进行了各类外加剂和粉煤灰的掺量试验方案,以选定合适的外加剂和粉煤灰掺量。

1.2 原材料的相容性试验方案

本工程配合比试验采用小型拌合机配合称量系统进行配合比试验开展,首先选取两种外加剂判别其对水泥和粉煤灰的相容性,根据配合比设计矩阵表格进行了一系列混凝土拌和,并进行了7 d,28 d和90 d龄期的各类性能试验;同时选取了C25W8F50 Ⅱ级配的混凝土进行室内拌和试验和混凝土拌和时减水剂掺量拟定0.8%和1%两种方案,引气剂掺量拟定0.5%,0.6%,0.7%,0.8%,0.9%和1%六个掺量方案;最终在确定外加剂掺量后在9号坝段进行了现场生产性试验,以确保混凝土拌和品质及在施工过程中的可行性,从而确定混凝土配合比设计的成果是否满足要求。

2 混凝土配合比试验成果

2.1 原材料性能分析

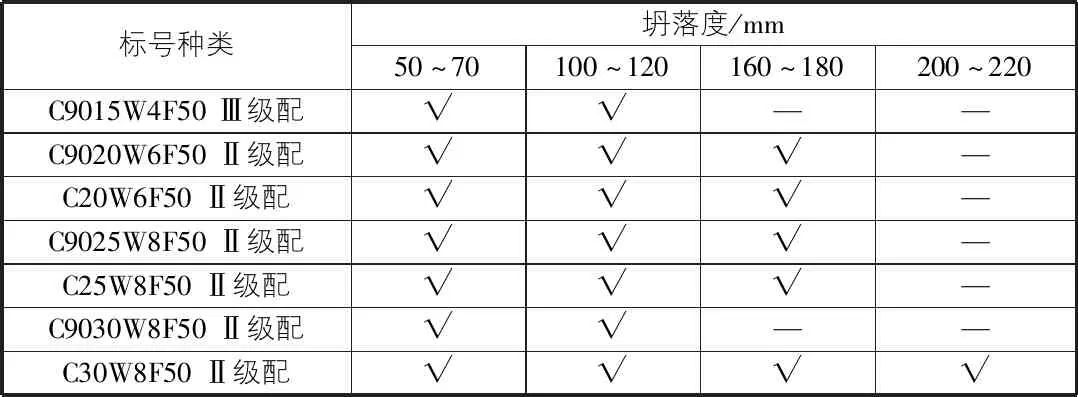

经过原材料物理、化学性能试验,发现外购的原材料水泥、粉煤灰及外加剂原材料物理性能检测结果均满足要求,水泥28 d抗压强度均满足要求,对其进行化学性能检测,发现检测性能也满足要求,且粉煤灰具有较高活性,而外加剂具备高效减水性能,在添加外加剂后能大量减少用水量,随后对自产原材料进行了物理和化学性能分析,其检测结果见表2,表3,对粗骨料进行了Ⅱ级配和Ⅲ级配混凝土的骨料组合,取得了最优的组合成果,结果见图2。

表2 人工砂和骨料物理性能检测结果

表3 人工砂和骨料化学性能检测结果

通过表2,表3发现自产原材料物理、力学性能满足标准要求,而化学性能反应骨料存在一定的碱活性反应,需要通过掺粉煤灰来进行抑制,通过试验分析确定粉煤灰掺量大于10%,同时通过强度检测,15%掺量试拌水泥砂浆强度满足要求,因此本工程粉煤灰掺量暂定15%。

通过骨料级配试验,对比各比例下骨料的堆积密度、孔隙率及比表面积等参数,发现骨料表面积随着小粒径比例增加而增加,以堆积密度最大为首要因素,最终确定Ⅱ级配混凝土粗骨料组合为GS∶GM=40∶60,Ⅲ级配混凝土骨料组合最优为GS∶GM∶GL=30∶30∶40。

2.2 原材料相容性分析

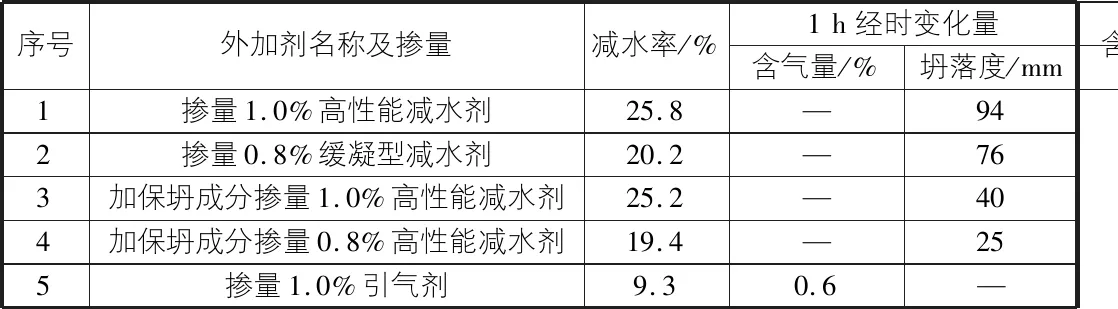

在确定原材料合格后,为进一步确定各原材料之间的相容性,确保施工可行性,通过在9号坝段进行生产性试验确定了外加剂与水泥砂浆的相容性和外加剂对混凝土坍落度的影响成果,具体成果见表4,表5。

表4 外加剂与水泥砂浆的相容性

表5 外加剂对混凝土坍落度影响

通过表4,表5总结可得出本工程用减水剂后不论是水泥砂浆或掺粉煤灰的砂浆,其用水量均减少,减水率达到44%,而加引气剂后在不影响减水剂的减水效果下提高了混凝土的含气量,改善了混凝土的和易性,说明两种外加剂相容性好,但由于用水量大大减少发现1 h后混凝土坍落度损失达到94 mm,超过了标准要求,不适用于现场施工,经过调整减水剂成分,增加其保坍落度成分最终经试验确定采用8%掺量减水剂来降低坍落度损失,得出调整后减水剂其1 h后坍落度损失仅有25 mm,同时减水率满足要求。

3 结语

1)自产砂石骨料在进行混凝土拌制时由于存在化学特性,需提前针对性的进行性能分析,以选定其所相容的外购原材料产品。

2)外加剂对混凝土性能影响较大,特别是高效的外加剂,其在满足其自身性能要求时会带来负面问题,如增加了混凝土坍落度损失,反而使得混凝土不适用于现场浇筑,有必要进行现场生产性试验确定其拌制性能和成品性能。