尾矿浓缩及输送技术研究

郝志伟

(首钢集团有限公司矿业公司,河北迁安066400)

1 工程概况

矿山选矿规模为年处理原矿2.2×107t/a,采矿为露天开采,选矿采用2段连续磨矿—弱磁—强磁—3段磨矿—反浮选工艺流程(强磁给矿浓缩),矿石密度3.28t/m3。根据矿石性质及选矿试验,选矿的最终产品为铁精矿:铁品位65%,铁精矿产量 7.4×106t/a,尾矿量 1.5×107t/a。

2 尾矿浓缩

为了提高尾矿输送浓度、减少输送流量,降低系统投资及能耗,也使浓缩溢流水能够得以充分利用,提高厂矿循环水率,满足排放要求,一般要求浓缩设施既可获得合适的排浆浓度,又可使溢流水达到利用或排放的水质要求。故集浓缩和澄清过程于一体的浓缩设施在工程中优先使用。浓缩过程是一种复杂的物理、化学作用过程,受物料的密度、粒径、形态和浆体的温度、浓度、黏度及凝聚性能的影响,一般可通过浓缩试验或静止沉降试验取得必要的数据和资料,或参考类似浆体浓缩设施的生产运行指标,经计算选择设备和设施。

一般的浓缩池只是用来脱水提高浆体浓度的,而尾矿浓缩池具有2个功能:(1)池子下半部用于压缩脱水,使矿浆浓度提高至设定的浓度,具有制浆作用;(2)池子上半部用于沉淀水中的固体颗粒,澄清溢流水,使水质合格后回收使用,具有水处理沉淀池的作用[1]。因此,要合理地选择高浓度尾矿浓缩池的规格和设置方式,尽可能通过动态沉降浓缩试验进行确定。

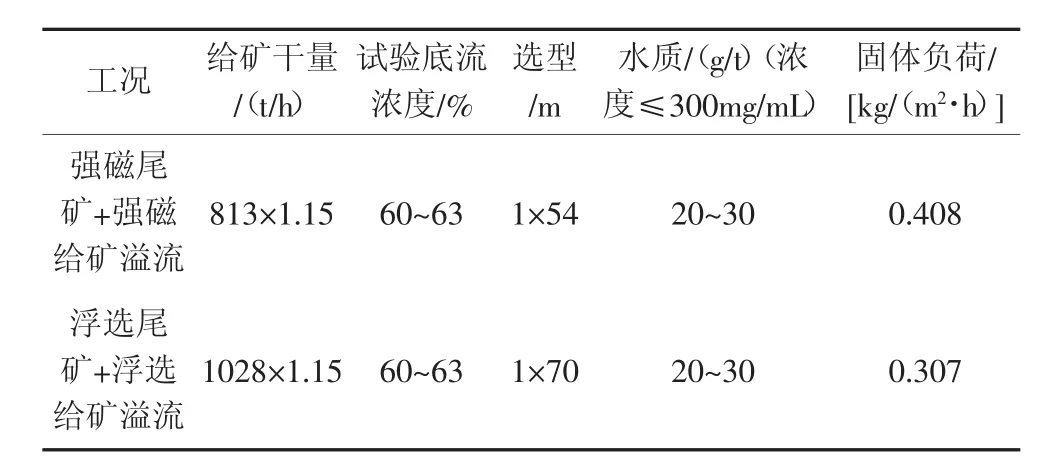

此项目通过与清华大学水利水电工程系合作,共同进行了尾矿沉降试验,选取了具有代表性的物料原浆,试验过程中沉降效果不好,自然澄清无法达到预期效果,故采用了加聚丙酰胺絮凝剂凝聚,尾矿浓度大幅度提高。考虑借助投加絮凝剂使浆体中微细颗粒凝聚成团,提高沉降速度,达到高效的目的则选用高效浓缩机。设置高效浓缩机综合考虑底流排放浓度,浓缩池面积、絮凝剂投料量以及尾矿堆坝等因素,底流浓度过高或过低,均会增加尾矿压力输送过程中的电力能耗,药剂的选择是关键,应按照来源可靠、价格低廉、效果良好等因素比较确定。通过与清华大学水利水电工程系教授共同研究决定,浓缩设备选型结果和底流浓度如表1所示。

表1 浓缩设备选型结果

强磁选尾矿浆进入磁选尾矿浓缩池,采用直径为54m高效浓缩机1座,浮选尾矿浆进入浮选尾矿浓缩池,采用φ70m高效浓缩机1座,2个浓缩池均需加药20~30g/t絮凝,药剂经搅拌槽搅拌稀释到浓度为5mg/m L,然后经排液泵送到贮液罐,由加药泵加压送给浓缩池,溢流水含固体量在300mg/L以下,自流至环水泵站供磁选和浮选工艺循环使用。浓缩池底流通过通廊引到浓缩池外部喂料间分砂泵站内,通过渣浆泵加压后,送至喂料间矿浆分配槽,进入圆筒筛,去除大颗粒,流至矿浆仓,静压喂料,送给总砂泵站隔膜泵,经隔膜泵加压输送至尾矿库。

3 尾矿输送

3.1 尾矿输送泵选择

随着工业技术的发展,浆体泵的类型也较多,涉及冶金、矿山、煤炭、化工等各个领域。根据浆体泵的工作原理,可将浆体泵分为3种类型:离心式、容积式和特种型。离心式浆体泵的系列和型号比较多,流量覆盖范围广,单台泵的流量变化幅度较宽,同型号泵可以在不同流量的工况下工作,对物料的适应性很广,特别是对夹有大粒径物料的适应性是其他类型泵所不及的,缺点是输送扬程相对较低,过多的串联又带来经济不合理、管理不方便的弊端;其次,效率较低能耗高,易损件较多,更换比较频繁,维修工作量大,过流件的频繁更换成为生产中的突出问题。容积泵属往复式泵,利用活塞或者柱塞往复运动为浆体提供能量的输送设备,包括油隔离泵、柱塞泵及隔膜泵等。容积式泵的主要优点是输出压力高、效率高及坚固耐用等优点,缺点是只适用于恒定流量输送,流量范围相对较窄,输送物料相对严格。以前容积式泵多采用国外进口型,因为国外流量、压力要比高内高很多。随着国内技术的进步以及开发,产品得到了大幅度提升,尤其在近十几年内,隔膜泵输送固-液两相介质的流量、压力、温度、耐磨蚀性等技术参数的研究得到了长足的发展,现已广泛应用于长距离管道输送。隔膜泵是在往复式活塞泵的基础上发展而来的,其特点是用橡胶隔膜将输送的浆体与泵的缸套、活塞等部件隔离开来,提高了易损件的寿命,可靠性高,自动化程度、连续运转率、运行成本等技术指标明显优于其他往复泵。隔膜报警具有独创性,逐渐成为其他往复泵在尾矿工艺系统中的替代产品[2]。渣浆泵与隔膜泵方案,比较设备管理及工作环境(管理、操作、检修)等方面,确定使用隔膜泵。

3.2 尾矿输送管径选择

在浆体水力输送系统设计中,对于长距离浆体管道系统,临界流速、管径和摩阻损失是最重要的水力参数。临界流速是指流体力学中,流动形态转变时,水流的断面平均流速,也叫不淤流速。关于固液流的临界流速的计算,可参照有关专著经验公式计算方法,如杜兰德公式、尤芬公式、清华大学泥沙研究室的铁尾矿经验公式等。这些公式并不能普遍适用,需要在特定的浆体条件下适用,应尽量参照试验资料或生产实践来确定临界管径等参数[3]。本工程最终选择管径600mm,根据浆体性质采用复合陶瓷钢管,优点超硬耐磨,同时降低了尾矿输送成本。

4 结语

通过对尾矿浓缩及输送技术的研究及应用,经过3年多的投产使用,实践证明该项目投资省、见效快,节能降耗,取得了十分显著的经济效益,对矿山发展具有重大的现实意义,属国内领先水平,在同类型矿山中具有推广应用价值。