垃圾发电汽轮机甩负荷失败分析与系统优化

李想, 张雪, 曹兵

(1. 杭州中能汽轮动力有限公司,杭州310018;2. 南京科远智慧科技集团股份有限公司,南京211100)

0 引 言

当发电用汽轮机终端用户的用电负荷部分减小或全部失去时,汽轮发电机组的发电量超过用户所需的用电量,此时要求汽轮发电机组将发电量减小到与实际负荷相适应的值,以防止汽轮机因出力与负载不平衡导致汽轮机超速,这一过程通常叫做汽轮机甩负荷。《防止电力生产事故的二十五项重点要求》中明确规定对于新投产机组和汽轮机调节系统经重大改造后的机组必须进行甩负荷试验。近些年由于垃圾焚烧技术的发展,生活垃圾焚烧发电技术作为固废资源利用的一种方法,已经演变成为一种成熟的资源利用技术[1],垃圾发电用汽轮机得到越来越广泛的应用,垃圾电厂用汽轮机要求能够适应大的负荷变化[2],因此汽轮机的甩负荷性能对整个垃圾电厂的稳定、安全、高效运行至关重要,本文针对某垃圾发电用汽轮机甩负荷失败的案例,深入分析甩负荷失败的原因,并以此提出优化的方案,使机组甩负荷性能得到提升。

1 甩负荷失败情况介绍

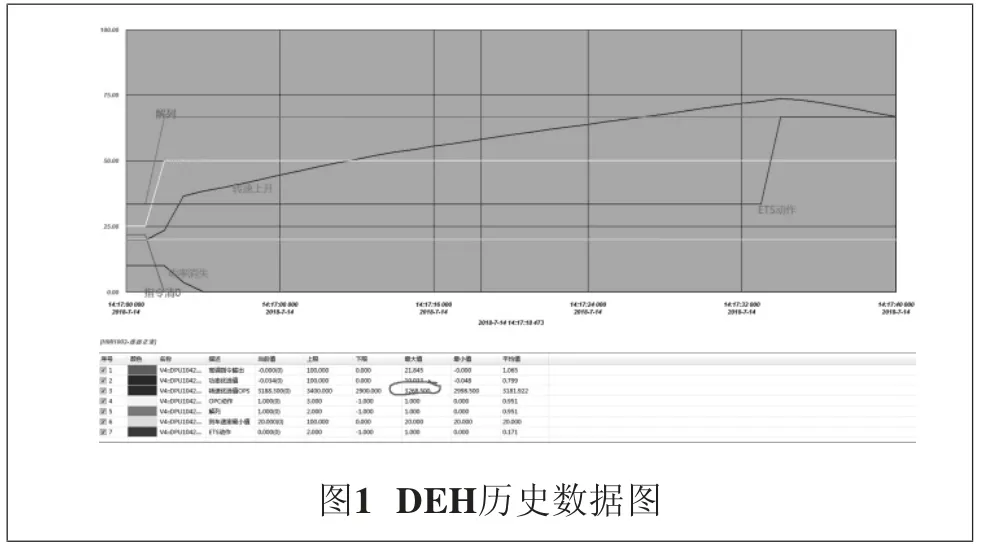

国内某800 t/日垃圾焚烧线用汽轮发电机在调试过程中进行甩负荷试验,试验过程中出现转速高致汽轮机跳闸的情况,由DEH系统采集的历史曲线如图1所示。

通过曲线可以看到,在14:17:01,并网信号(淡红色)消失,功率由10 MW瞬间变到0(蓝色),OPC保护动作(黄色)开启,且调门指令到0,转速飞升(红色),最高转速为3268 r/min,机组跳闸转速为3240 r/min,因此汽轮机停机。

2 甩负荷失败原因分析

一般来说,汽轮机所受最大扰动发生在负荷全部失去的瞬间[3],以甩100%负荷为例,汽轮机甩负荷动作开始发生,调节系统的动作过程主要有以下几个阶段:1)发电机并网开关断开后,调节汽阀关闭动作尚未开始,此时蒸汽流量保持不变,转速按接近线性规律保持升速;2)调节汽阀开始关闭直至全关,这一过程中引起汽轮机动态超速的原因有两部分,分别为在调门完全关闭前进入汽轮机的蒸汽做功和汽轮机内已存蒸汽做功[4],故此阶段转子升速率将逐渐减小;3)机组调节汽阀关闭到位,汽缸及各抽汽管路内剩余蒸汽继续做功,但是做功的能力逐渐减小,升速率减小,当剩余蒸汽做功的能力等于汽轮发电机组各项损失之和时,转子不再升速,汽轮机达到最高飞升转速[5];4)剩余蒸汽做功的能力继续下降直至为0,这一过程剩余蒸汽无法推动转子继续加速,汽轮机进入降速阶段;5)汽轮机调节系统再次介入调节将汽轮机转速调至并网前转速等待再次并网。

根据以上过程,我们可以将甩负荷的整个过程划分为几个关键环节,如图2所示。

图2中任意环节的动作延时都将最终影响汽轮机的最高飞升转速,因此系统设计时应优化以上各个环节的动作时间。

3 调节系统优化

3.1 DEH系统优化

从以下几个方面进行DEH系统优化,使机组甩负荷转速超调减小,并快速稳定。

3.1.1 转速加速度计算优化

采取智能转速加速度计算方式,快速、准确判断,传统加速度计算公式为

式中,TΔ为控制周期,每个控制周期输出一个转速加速度结果。

智能加速度计算公式为

式中:δn为加速度计算系数,且δ1+δ2……+δn=1;nTn为任意周期转速;TΔ为控制周期。

智能加速度算法较传统算法相比有如下优缺点:传统加速度计算方式若选取1个周期或几个周期,加速度计算时间太短,导致加速度计算不准,且发生转速探头测量跳变,极易引起误判断;若选取较长周期,加速度计算时间较长,加速度不具备参考价值,且若在时间内发生甩负荷,极易延误判断时间或判断不出甩负荷。智能加速度计算方式选取若干周期转速加速度,通过系数分配,使约靠近当前时间的加速度占比越大,较准确地体现出转速加速度。并且通过逻辑优化,使每个控制周期都输出转速加速度结果,大大提高了加速度预判的准确性。

3.1.2 增加OPC动作预置值

常规系统OPC动作后,转速PID开始稳定转速,但由于OPC动作已将PID指令清0,机组惰走速度较快,PID的运算极易造成超调现象,导致汽轮机转速波动较大,甚至会导致PID频繁动作。

DEH系统通过优化OPC动作恢复指令值,当OPC动作复位后,根据机组蒸汽参数和以往冲转经验设置“OPC动作预置值”,使OPC动作后的PID计算初始值从“预置值”开始输出,有效避免了PID的超调,具有更快更稳定的转速。

3.1.3 增加转速PID前馈

DEH系统依靠转速PID稳定转速,DEH在转速中结合转速加速度计算优化,将加速度值设置为转速PID前馈中,通过“预知转速值”的前馈,快速、稳定控制调门,避免甩负荷超速并快速稳定转速至额定转速。

3.1.4 DEH逻辑顺序优化

调整DEH逻辑顺序以达到缩短控制周期的目的,调整前后逻辑对比图由图3、图4所示。

3.2 液压系统优化

液压系统主要考虑该机组OPC动作时,主要依靠DEH指令将经电液转换器输出相应的二次油压清零从而控制油动机关闭,这一过程因为有电液转换器的存在必定增加了系统的响应时间,因此考虑在原有二次油管路上增加OPC电磁阀,使得OPC动作时,OPC指令直接动作OPC电磁阀使二次油卸掉,从而缩短控制周期,改进后的液压原理图如图5所示。

4 系统优化后试验结果

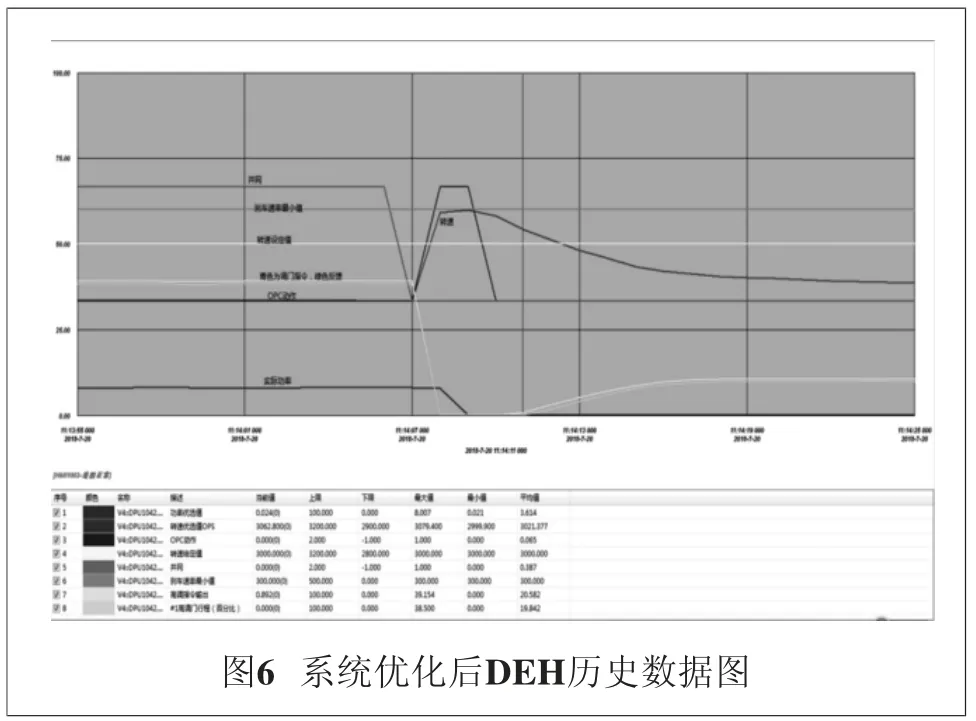

经系统优化后机组甩负荷性能得到了大大提升,再次试验时最大飞升转速已得到较好改善,具体数据由图6所示。通过曲线可以看到,在时间显示为11:14:07时,并网信号(淡红色)消失,功率由8 MW瞬间变到0(蓝色),OPC保护瞬间动作且维持约5 s,且调门指令瞬间到0,转速飞升(红色),最高转速为3079 r/min,经12 s左右转速稳定至3000 r/min。

5 结 论

本文通过对现场甩负荷试验失败的分析,根据影响机组甩负荷性能的关键因数,分别从DEH系统及液压系统方面进行了优化,得到了良好的效果,对此类机组的设计与改造具有一定的借鉴意义。