污泥水热液化工艺参数优化的研究进展

宋艳培, 庄修政, 詹 昊, 阴秀丽, 吴创之

(1.中国科学院 广州能源研究所 中国科学院可再生能源重点实验室 广东省新能源和可再生能源重点实验室,广东 广州 510640;2.中国科学院 广州地球化学研究所 有机地球化学国家重点实验室 广东省环境保护与资源利用重点实验室,广东 广州 510640;3.中国科学院大学,北京 100049)

污泥是废水处理过程中的主要副产物,其资源化利用一直都是国内外学者研究的焦点。污水处理厂产生的污泥一般为含水质量分数75%~99%不等的固体或流体状物质,其中的固体成分主要由有机残片、细菌菌体、无机颗粒、胶体及絮凝所用药剂等组成,是一种以有机成分为主,组分复杂的混合物[1]。传统的污泥处理方法如卫生填埋、干化焚烧等易受其高含水率特点的影响且未能很好利用污泥内在的价值,如何妥善处置污泥、有效利用污泥中的资源、提高处置效率和降低处置成本等成为行业关注热点[2]。

由于污泥通常含有丰富的有机物,从中开发能源的各种新兴手段均已被许多学者详细研究[3-6]。何烨等[4]综述了剩余污泥厌氧发酵产酸的研究进展,指出对于厌氧发酵,残渣脱水问题仍然没有被解决;庄修政等[5]研究了污泥水热碳化处理制备清洁燃料的过程,发现水热处理可以明显提高其燃料品质,但由于污泥自身灰分含量高、热值低等特点致使污泥焚烧运行成本较高。而污泥水热液化处理由于不受污泥高含水率的影响,液化所得的生物油热值高,且可从中提取苯、甲苯和二甲苯等高附加值的化学品而成为一种很有前景的污泥处理方法[6]。

污泥水热液化处理制备生物油的相关过程参数已在原始文献、技术说明或综述文章中讨论过。然而,相对于工艺的改进,污泥水热液化过程中的影响因素与反应机理仍缺乏系统性总结。笔者的主要目的是总结工艺参数对水热液化产率的影响,阐明操作条件对生物油产量和组成的作用关系。其中,原料组分、反应温度、压力、停留时间、催化剂种类、催化剂用量、气氛类型等均是水热液化处理中的重要影响因素。而在实际工艺中一般不会对压力做设定,水热反应的压力取决于设定温度下的自生成压力[7]。因此,笔者主要总结了除压力外的不同操作条件下污泥水热液化的产物分布特点及其作用机理,并明确不同操作条件对水热液化产物的影响规律,从而为后续研究提供数据与理论基础。

1 污泥的水热液化

水热液化处理是指在一定温度和压力条件下以水(或其他合适的溶剂)为溶剂,将有机物通过热化学方式转变为液相产物(油)的过程。目前,污泥的水热处理包括水热碳化、水热液化和水热气化3种方式。其中,水热碳化被用来从污泥中回收固体燃料,即水热炭[8-9];水热气化过程用来从污泥中获取富氢产物[10];而水热液化处理则旨在制备生物油燃料[11]。水热液化处理相较于水热碳化和水热气化的异同如图1所示。由于污泥自身灰分含量高(固体燃料燃烧性能差),N、S含量高(造成污染物排放)等特性,对其进行水热液化处理可以使污泥中的有机物得到更有效的利用。

水热液化处理的研究与应用从初次开发至今已有150多年历史,期间先后出现PERC[12]、LBL[13]、CatLiq[14]等工艺技术。众所周知,石油来源于生物质的演化。1944年Berl在Science上提出230 ℃的碱性水溶液中“玉米杆、甘蔗渣、海草、木屑等都可以转化为类石油产物”[15]。20世纪70年代初,美国匹兹堡能源研究中心的Appell等在有机溶剂中液化生物质,然后以苯为溶剂对液化产物进行萃取,得到的粗油产率为40%~60%。这就是著名的PERC法[12]。同时期的LBL工艺[13]增加了酸碱处理,且其高压液化过程在富水相中进行。20世纪80年代,壳牌实验室开发了“Hydrothermal upgrading (HTU)”生物质水热液化技术,但在1988年终止了该项目。1997年荷兰Biofuel B.V.重新开始了该工艺的研究,并建立了100 kg/h的中试装置[16]。2005年,丹麦SCF公司开始发展一种CatLiq技术,并在哥本哈根建成了一座20 L/h的中试装置。由于污泥本质上也属于一种可利用的生物质资源,以上各种水热液化技术的理论均可直接应用。而且,HTU和CatLiq技术明确提到可以用污泥和生活垃圾等富含有机物的湿式废弃物作为原料,SCF公司更是完成5 t/d的CatLiq污泥处理工艺概念性设计[16]。从水热液化处理技术的发展历程可以发现,水热液化处理能有效提高湿式生物质的应用价值,具有良好的发展前景[5]。污泥的有机物质量分数一般达60%~70%,其水热液化处理已被证明可以实现污泥的减量化和能源化利用。因此,为进一步优化水热液化处理工艺,对污泥水热液化处理后的燃料品质及其影响因素进行深入分析十分必要。

众所周知,污水处理厂的污泥可不经干燥直接应用于水热液化处理,其所含的高水分为反应提供良好环境,使污泥中的有机物发生液化反应,生成无机盐、生物油和部分气体等。污泥中的有机物主要由糖类、蛋白质、油脂和核酸类物质(脂质)、木质纤维类等组成,可经反应转化成生物油,该过程能有效提高污泥能量密度且有利于保护环境。除生物油外,污泥水热液化处理还可得到固、气以及水相等副产物,其分离过程如图2所示。鉴于此,污泥水热液化处理技术越来越受到广泛青睐。

图1 污泥的水热处理技术Fig.1 The hydrothermal technologies for sludge treatmentHTC—Hydrothermal carbonization; TOC—Total organic carbon

图2 污泥水热液化处理各相产物分离过程Fig.2 Separation process of every phase product fromsludge hydrothermal liquefaction treatment

2 污泥水热液化处理的影响因素

2.1 原料参数的影响

2.1.1 原料组分

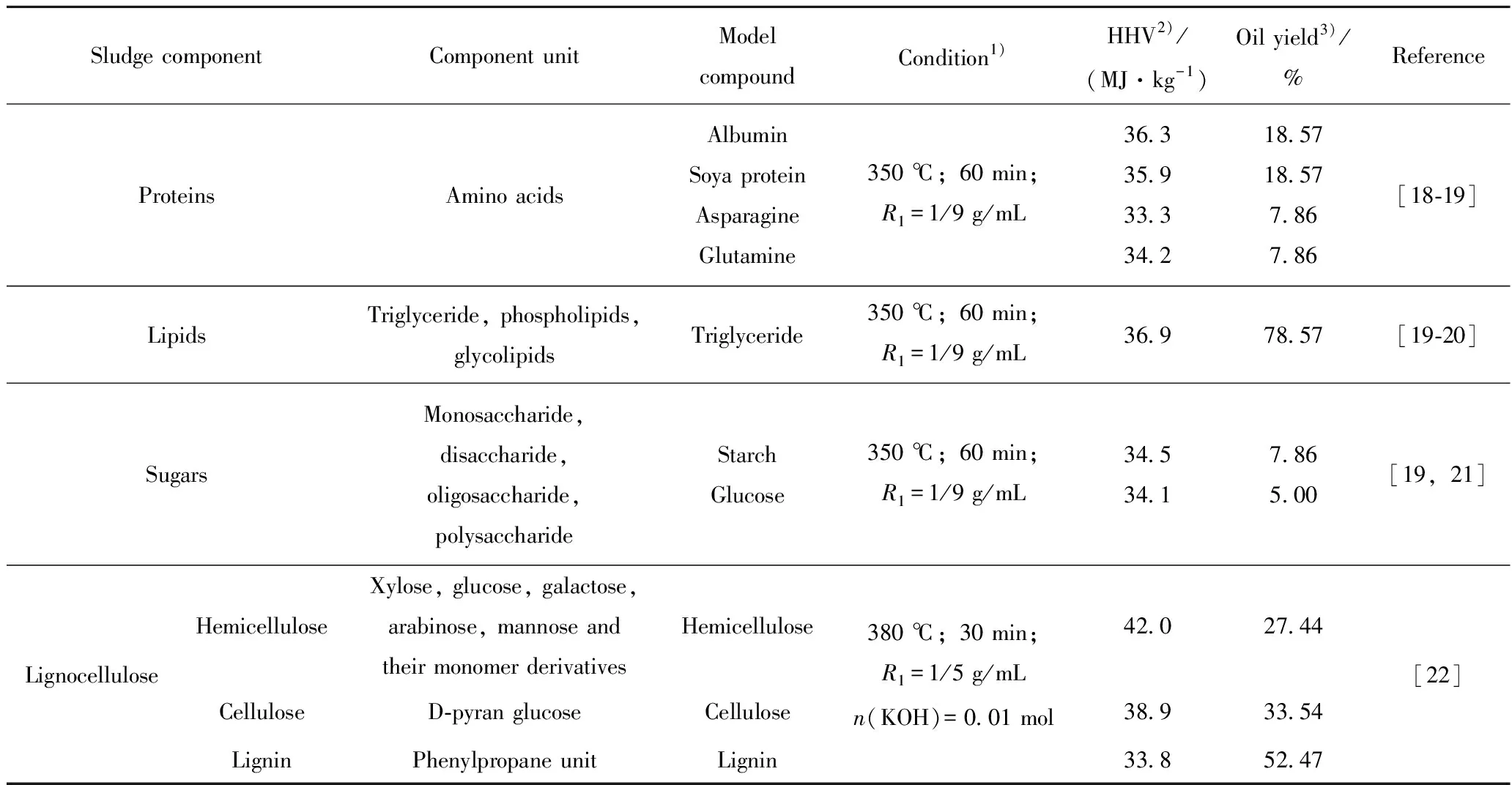

污泥中有机物成分组成较为复杂,大致可分为蛋白质类、脂质类、糖类和木质纤维类。一般而言,城市污泥的主要有机物组分为蛋白质、糖类和脂质;而造纸污泥中则含有大量的木质纤维素。水热液化处理所制备的生物油的组成成分主要受原料组分影响。为进一步研究污泥在水热液化处理过程中的反应过程及转化途径,现对污泥中几种组分的模型化合物的水热特性进行总结[17-22],列于表1,从而为污泥中各组分的降解以制备高品质生物油提供依据。由表1知,在水热液化过程中,污泥中的蛋白质类、脂质类、糖类、木质纤维素类物质都能在不同程度上转化为生物油。但由于各组分组成单元及结构特点的不同使得其降解能力与转化途径也不同,导致其转化为生物油的难易程度有所差异。

Sato等[18]探讨氨基酸在200~340 ℃、20 MPa和20~180 s条件下的水热液化分解机制,指出通过脱羧反应生成胺和脱氨反应生成有机酸是氨基酸水热液化处理过程的两条主要反应路线。Biller等[19]选择葵花油的甘油三酸脂作为模型化合物进行水热反应研究,发现与其他组分相比,脂质水热液化得到的生物油产率最高。由于脂肪酸酯的结构和特性与甘油三酸脂有一定的相似性,Changi等[20]选用油酸乙酯作为模型化合物,研究其在不同反应温度(150~300 ℃)、反应时间(5~1440 min)和初始浓度下水热液化产物的分布,并建立了油酸乙酯水解及其逆反应的动力学模型。此外,污泥中的糖类物质主要以多聚糖为主,其水解产物为葡萄糖等单糖。Kabyemela等[21]研究了葡萄糖的水热反应路径,发现葡萄糖经异构化、脱水和C—C键断裂等反应分别生成果糖、1,6-葡萄糖酐和赤藓糖、甘油醛,同时进一步拟合不同条件下产物的分布规律,建立了上述反应的动力学模型。Biller等[19]选择了7种模型化合物(清蛋白、大豆蛋白、两种氨基酸、淀粉、葡萄糖、甘油三酯)为原料,在350 ℃下水热反应60 min,通过对比生物油产率及其品质特性得出适宜制备生物油的组分依次是脂质类、蛋白质类、糖类化合物。

木质纤维素包含纤维素、半纤维素以及木质素3大类。其中,纤维素主要通过两个反应路径解聚:1)溶胀和溶解纤维素,而后水解糖苷键;2)纤维素还原末端的糖苷键断裂脱水[22]。糖苷键的断裂随着温度的升高和压力的降低而发生,但在亚临界或超临界条件下糖苷键的水解反应占主导优势。半纤维素的结晶度较低,使得降解温度相对较低,因此脱水、反羟醛缩合和醛糖/酮糖的相互转化等反应是其水热液化过程的主要路径。木质素水热液化过程中,降解反应和缩聚反应同时发生,存在着竞争关系。由于木质素组成单元上的苯环相对稳定,使得其水热液化往往首先发生在苯环的取代基团上。同时,木质素是细胞壁的主要成分,其在纤维素和半纤维素周围形成保护层从而影响纤维素和半纤维素的水解。一般而言,纤维素和半纤维素含量越高,则生物油产量越高,而木质素在较低温度下难以降解,其产物主要以残渣的形式出现。

表1 蛋白质类、脂质类、糖类、木质纤维素类组成、结构特点Table 1 Constituent and structure characteristics of proteins, lipids, sugars and lignocellulose

1)R1was defined as the quotient of feedstock mass and solvent volume; 2) Higher heating value; 3) On a dry ash-free basis

污泥水热液化过程中各组分都能够有效地转化为生物油,其中蛋白质类组分转化为含氮杂环化合物,如吡咯、吲哚等;糖类组分转化为环酮类、苯酚等;脂质类组分则转化为脂肪酸。对于木质纤维类而言,半纤维素的液相产物主要为简单酮类和烷烃;纤维素的液相产物除含酮类和烷烃外,还包括简单酚类、芳香族化合物及长链羧酸等;木质素则主要转化为各种酚类,同时也含有少量烷烃和稠环化合物。因此,脂质类组分有利于生物油的转化;木质素则相对难降解,不利于生物油的产生。

2.1.2 含固率

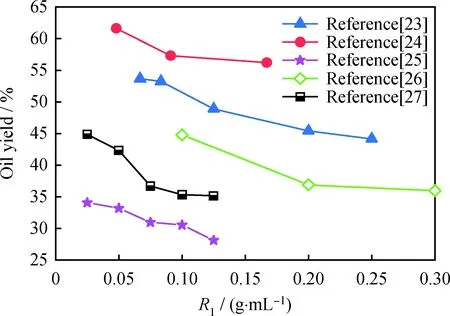

总结国内外学者关于污泥含固率(有机物组分质量与溶剂水体积之比,R1)对其水热液化产物作用规律的研究[23-27],如图3所示。Malins等[23]研究了城市污泥含固率分别为1/15、1/12、1/8、1/5、1/4 g/mL时的水热液化效果,发现油相产率随着污泥含固率的升高而降低。Xu等[24]研究含固率分别为1/20、1/10、1/5 g/mL时对造纸污泥水热液化的影响,结果表明随着含固率的提高,其油相产率逐渐降低,与Malins等[23]的研究报道具有一致性。Jena等[26]考察了含固率在1/10~1/2 g/mL时对污泥水热液化行为的影响,同样发现,油相产率随含固率的提高而降低。庄修政等[25]和Huang等[27]分别考察了R1为1/40、1/20、3/40、1/10、1/8 g/mL时城市污泥的液化行为特征,发现油相产率随R1的升高而下降,固相产物随R1的升高而增加。这是因为溶剂在污泥液化中的作用主要是分散污泥原料和提供活性氢,活性氢的存在可以稳定液化中间产物,阻止其再缩聚形成更难分解的化合物并防止结焦,从而提高油相产率。随着污泥有机组分量的提高,溶剂的量则相对减少,溶剂的溶解和稳定作用相对减弱,从而导致油相产率下降。由此说明,在一定含固率范围内,油相产率随含固率的提高而降低。

2.2 反应条件对污泥水热液化反应油相产率的影响

2.2.1 反应温度的影响

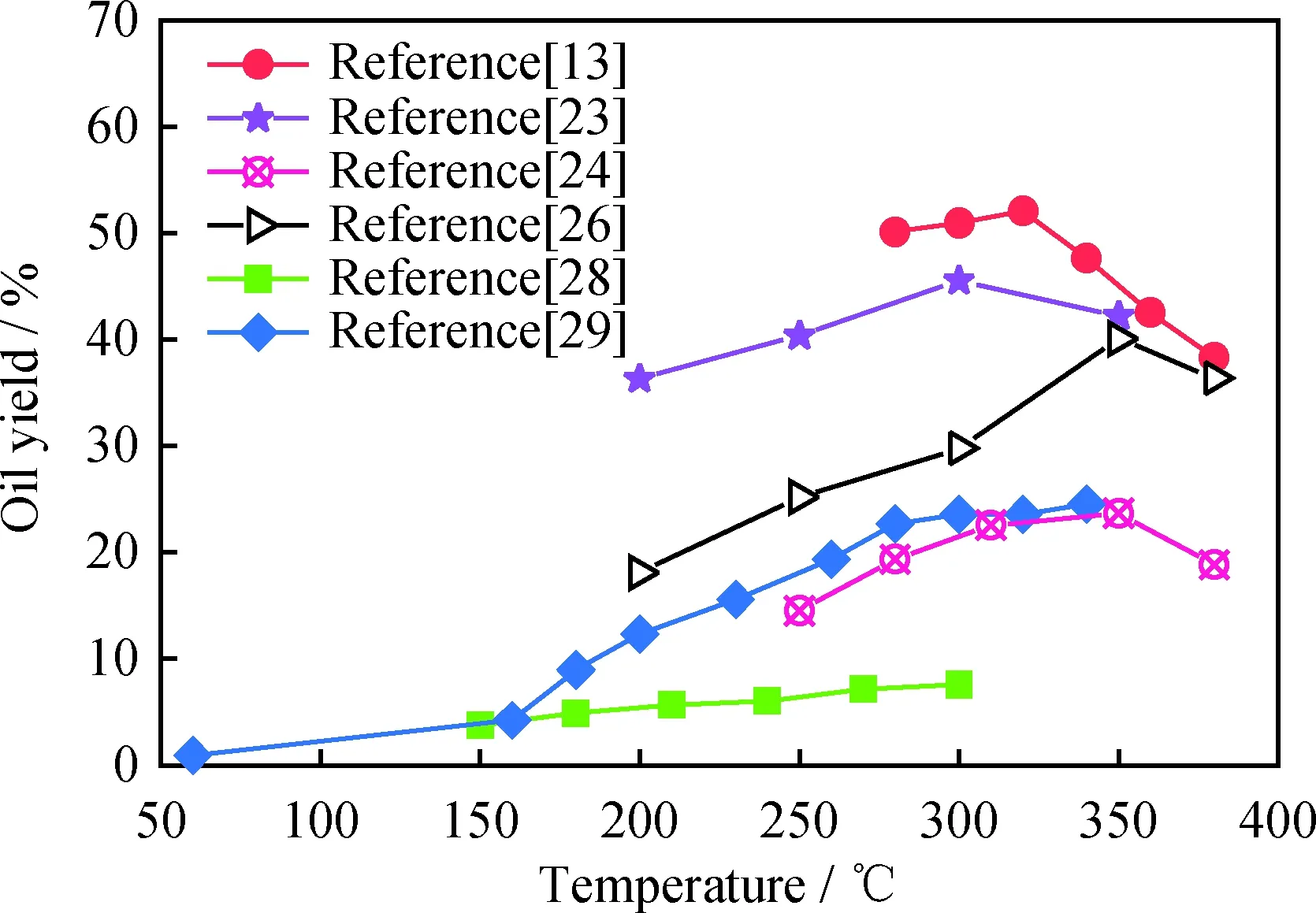

水热液化处理过程中主要发生有机物的溶解与水解,其中有机物的大分子会水解成为相对小的单体,单体在水热条件下会继续分解或重组,从而生成相对分子质量更小的气体或生物油。在溶剂临界温度附近,单体分子重组生成生物油的反应占主导地位,即此时更有利于液化反应进行;而当温度进一步升高至超临界状态,则有利于气化反应进行。因此,水热温度被认为是对水热液化效果起决定性作用的条件。

图3 污泥含固率对其水热液化反应油相产率的影响Fig.3 Effects of solid concentration on yield of oilderived from hydrothermal liquefaction of sludge

Malins等[23]研究了温度在200~350 ℃时城市污泥的水热液化效果,发现在200 ℃时其油相产率最低,仅有36.45%;但随着温度的上升,其油相产率逐渐增加并在300 ℃时达到最大值45.51%。Xu等[24]考察温度由250 ℃变化至370 ℃时对造纸污泥水热液化效果的影响,发现在350 ℃附近可得到较高的油相产率。此外,一些学者分别考察了水热温度区间在60~380 ℃时污泥的液化行为,不同温度范围内油相产物的变化规律如图4所示。从图4 可以明显观察到:在300 ℃以下时,油相产率随着温度的升高而升高,并在300~350 ℃区间内达到1个极值;随后,当温度超过该临界点时其油相产率则随温度的升高而逐渐降低。出现这种现象是因为污泥在水热液化过程中存在两种相互竞争的反应:水解反应和重聚反应。在水热过程中,污泥首先被降解和解聚成小相对分子质量的碎片,然而这些碎片较不稳定,会通过一系列反应(如缩合、环化及重聚)重新生成新的化合物。图4结果说明,随着水热温度的提高有利于油相产物的形成,但当水热温度进一步提高时,污泥降解形成的小分子碎片转化形成气相和固相产物的过程加强,从而导致油相产率下降而固相产率上升。因此,对污泥水热液化处理而言,300~350 ℃是较佳的反应温度区间。

图4 反应温度对污泥水热液化反应中油相产率的影响Fig.4 Effects of temperature on yield of oil derivedfrom hydrothermal liquefaction of sludge

2.2.2 停留时间的影响

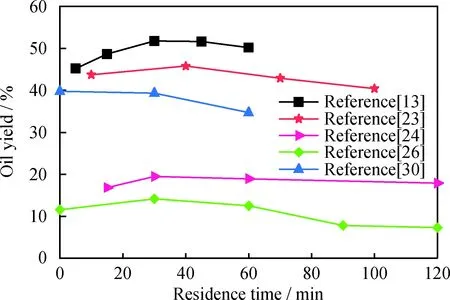

反应停留时间对污泥的转化率及产物组成都会产生影响。反应时间过短则易出现反应不完全的情况,导致有机物转化率和油相产率都低;反应时间过长则会发生二次和三次反应,进一步将水解产生的有机小分子等中间组分转化为气体或残留碎片。一旦污泥的转化达到稳定状态后,这些二次或三次反应的发生就极可能使生物油的产率降低。同时,随着反应时间的增加,液化过程中轻质组分会发生缩合、环化以及重聚反应,从而使得油相产物中的重质组分增加。因此,研究停留时间对油相产率的影响也意义重大。

众多研究已初步阐述了停留时间对水热液化的影响,如图5所示。Wang等[30]观察城市污泥在 0~60 min 的停留时间内的水热液化情况,发现 30 min 附近可以得到较高的油相产率。覃小刚[13]研究停留时间在5~60 min时城市污泥的水热液化效果,同样发现在30 min附近可以得到较高的油相产率。Malins等[23]报道了城市污泥水热液化过程中停留时间在10 min时油相产率为43.7%,随着停留时间的延长油相产率逐渐升高并在40 min时达到最大值,但随后又缓慢降低。Jena等[26]的报道中也发现了同样的规律,停留时间在30 min左右时获得较高的油相产率,然后随停留时间增加油相产率无明显提高,甚至逐渐降低。不同反应温度下得到最高油相产率所需反应时间也不同,较高温度时反应时间相对较短。若仅从油相产物产率的角度考虑,较佳停留时间应该在15~40 min。当然,需要进一步结合所得油相产物组成及燃料品质等确定最优停留时间。

图5 停留时间对污泥水热液化反应中油相产率的影响Fig.5 Effects of residence time on yield of oil derivedfrom hydrothermal liquefaction of sludge

2.3 催化剂对污泥水热液化效果的影响

2.3.1 催化剂种类的影响

催化剂对污泥水热液化具有重要影响,它不仅能通过促进污泥降解、抑制缩聚和重聚等副反应、降低固态残留物的生成等方式提高水热产物的产率,而且能适度地降低反应温度、压力,并加快反应速率,从而改变油相产物的组成。目前常用的催化剂包括均相催化剂和非均相催化剂[35],各种催化剂对污泥水热液化处理效果的影响如表2所示。均相催化剂主要为可溶的酸、碱、碱式盐等;非均相催化剂为金属催化剂或负载型催化剂。

酸、碱和碱式盐都能作为催化剂催化污泥的水热液化反应过程。相对酸而言,碱性均相催化剂在提高油相产率、热值及抑制固相产物(焦炭)生成等方面具有较好效果。此外,Xu等[24]研究发现K2CO3催化剂降低了造纸污泥水热液化的油相产率,而在Li等[36]的研究中却发现K2CO3能在一定程度上提高城市污泥水热液化的油相产率,说明相同催化剂对不同组分的污泥催化效果存在较大差异。Malins等[23]研究发现,FeSO4催化剂的存在在提高油相产率的同时也对油相产物起到了改性作用(热值提高,N含量降低)。

表2 不同催化剂对污泥水热液化效果的影响Table 2 Effects of different catalysts on hydrothermal liquefaction of sludge

1)R1was defined as the quotient of feedstock mass and slovent volume; 2) On a dry ash-free basis; 3) Higher heating value

由于酸性和碱性催化剂的强腐蚀性对水热处理设备要求较高,致使传统均相催化剂的发展受到限制,因而非均相催化剂在水热液化处理中的应用引起了广泛关注。非均相催化剂的使用,能够促进生物油的催化裂化和催化加氢,减小生物油平均相对分子质量,降低生物油黏度,同时强化脱氧效果,提高生物油热值。覃小刚[13]将非均相催化剂Ni/Mo与均相催化剂中效果最佳的Na2CO3相比较,发现对应的热值分别为40.36 MJ/kg和38.34 MJ/kg,均相催化剂相对处于劣势。Zhang等[37]的研究中也报道了非均相催化剂相比于碱性催化剂及碱式盐催化剂可以得到更高的油相产率及热值。而负载型催化剂如沸石分子筛,近几年关注度有所提高,分子筛类催化剂具有丰富的孔道、巨大的比表面积,针对其不同用途可进行一定的改性修饰,以达到更好的催化效果[38]。

2.3.2 催化剂用量的影响

考察催化剂添加量的目的是要找到针对某一催化剂相应条件下的起始用量和最大用量。所谓催化剂起始用量即产生催化作用所需的最小量,低于起始用量时催化剂不起作用;在高于起始用量后,催化剂的催化效果随用量的增加而增强,而当达到某一值后,催化效果的增强变得不再明显甚至出现减弱,这个值就是最大用量。从经济角度出发,也需找到一个最佳的添加量,既保证产品品质,又不多耗费催化剂。

覃小刚[13]考察了均相催化剂Na2CO3添加量从0变化到10%(占污泥中有机物组分的质量分数,以下同)时的城市污泥水热液化效果,发现Na2O3添加量在1%~5%范围内,油相产率明显提高,添加量超过5%后,各指标的变化趋于停滞。黄华军等[39]考察催化剂NaOH添加量(0、3%、5%、7%和10%)对城市污泥水热液化处理效果的影响,发现当催化剂添加量由0增加到5%时,油相产率从53.08%提高到69.95%,之后变化不大。由此说明5%的催化剂用量是比较合适的。此外,大量的文献中也采用了5%的催化剂添加量[27,37,40],侧面说明了该用量具有较好的催化效果。

2.4 反应气氛对污泥水热液化效果的影响

反应气氛也是影响水热液化处理过程的一个重要因素。在水热液化过程中,首先发生污泥有机分子的裂解,生成大量的自由基中间体,在氢源足够的条件下,裂解生成的自由基碎片稳定,形成小分子油相产物;如果氢源不足,生成的自由基碎片则重新聚合形成大分子物质,甚至结焦。

Yin等[41]研究以N2为代表的惰性气氛,以H2、CO为代表的还原性气氛及Air(空气)对水热液化处理的影响,结果发现,空气气氛下油相产率最低。这是因为空气的存在易引起污泥的燃烧,因而其不适合作为水热过程的反应气氛。与惰性气氛条件(N2)相比,还原气氛(H2、CO)条件下产生的油相产率明显增加,表明还原性气氛有利于污泥水热液化反应的进行。同时,与H2气氛条件相比,CO气氛更有利于油相产物的形成,原因可能为CO气氛条件下CO与H2O发生置换反应,产生的活性氢比直接H2气氛条件下产生的氢要活泼。Xu等[24]研究了以N2为代表的惰性气氛与以H2为代表的还原性气氛对造纸污泥水热液化效果影响的不同,发现与N2气氛相比,H2气氛作用下可明显提高油相产率。这与覃小刚[13]和Akhtar等[42]的研究结果相符。一般而言,还原性气氛可以明显提高污泥水热液化转化率及油相产物的品质。这主要是因为还原性气氛下,溶剂中增加的活性氢能够有效稳定污泥分解/解聚产生的活性中间体,避免发生重聚反应生成焦炭,因而其油相产率得以提升。由于使用H2成本昂贵,而用CO作为还原气体又有一定的危险性,所以CO/H2混合气氛是值得推荐的。

3 结 论

污泥通过水热液化方式转变成液体燃料是一个非常复杂的物理化学过程,污泥中不同成分的反应路径、液化产物均有差别,反应条件不同对应的油相产率及品质也会有较大差异。污泥水热液化处理的主要目的是生产生物油和提取化学品,优化工艺条件,在提高生物油产率和品质的同时使水热液化过程低成本化和工程化是研究的最终走向。污泥水热液化的机理研究已经取得一定进展,但污泥自身成分复杂,且不同来源的污泥成分差异较大,今后还需要进一步探讨其液化机理。主要包括以下几个方面:

(1)现阶段对污泥水热液化反应路径的研究大多是基于模型化合物模拟所得出的结论,未来还需要对一些广泛存在的生活污泥、工业废水污泥和脱墨污泥等开展系统的水热液化研究,明确各类污泥的组分及其水热液化反应路径,以获得实际的化学反应与影响因素之间的关系,从而有目的性地提高目标产物产率和品质。

(2)研制合适的催化剂,以促进污泥在较低温度下水解、尽量减少生物油的二次降解,并促进生物油从液相降解产物中高效地分离,在提高油产率的同时改善生物油的品质,如改性分子筛催化剂的使用。

(3)目前,我国生物油尚未进行大规模应用,在提高生物油品质及降低运行成本的同时,寻求合适的应用途径以将污泥处理新技术进行成果转化也是关键。