猪场沼渣与玉米芯混合槽式堆肥氨气排放特征*

余 鑫,郑云昊,朱志平,张 羽,曹起涛

(中国农业科学院农业环境与可持续发展研究所/农业农村部设施农业节能与废弃物处理重点实验室,北京100081)

畜禽废弃物无害化处理和资源化利用是农业绿色发展的关键。堆肥是养殖废弃物处理的有效技术措施,一方面,堆肥过程温度升高可有效杀灭多种病原微生物,从而实现粪污的无害化;另一方面,通过堆肥处理可将有机废弃物转化为相对稳定的肥料和土壤改良剂,实现对废弃物的资源化利用。

大型养殖场堆肥过程一般采用好氧发酵工艺,堆肥过程中会产生和排放NH3、CH4、N2O、CO2和VOCs 等气体[1-2],不仅会造成氮等营养元素的流失,还会产生二次污染。NH3的挥发会造成堆肥中氮素的损失,降低堆肥肥效,而且进入大气中的NH3既是恶臭空气污染物的主要组成,同时也是雾霾形成的重要前体物之一,可与二氧化硫(SO2)和氮氧化物(NOx)等酸性气体发生中和反应生成铵盐气溶胶,是雾霾期间大气细颗粒物(PM2.5)的主要成分,对周围环境质量及大气污染均有较大影响[3]。在应对全球变暖和大气污染防治的迫切需求下,了解畜禽养殖废弃物实际堆肥生产过程中氨气的排放情况,掌握其排放特征,进而有针对性选择减排措施尤为重要。

关于畜禽粪便堆肥处理过程氨气排放特征的研究已有较多报道,但是不同的研究结果差异较大。丁钢强等研究了冬季5~15℃条件下固体猪粪堆放过程氨气排放特征,结果表明氨气排放占初始总氮的2.1%~2.6%[4];Szanto 等研究发现静态堆肥中产生的氨气含量占初始总氮的3.9%[5];Wang 等研究了不同通风形式下堆肥排放特征,结果也存在较大的差异,正压和负压通风条件下氨气排放量分别约占初始总氮的36.7%和15.8%~16.8%[6]。此外,也有研究报道了不同堆肥物料[7-8]、堆肥方式[9]及不同添加剂[10]等条件下氨气的排放情况,由于原料不同,堆肥方式不同,相应的研究结果也存在差异。国务院办公厅印发的《关于加快推进畜禽养殖废弃物资源化利用的意见》中提出,畜禽粪污以农村能源和农用有机肥为主要利用方向,沼气发酵后产生的大量沼渣进行进一步无害化处理生产农用有机肥将会越来越多,但目前堆肥氨气排放的主要研究对象为畜禽粪便,针对以猪粪沼渣为原料的槽式堆肥实际生产过程的现场试验研究较少,不仅缺乏氨气排放的数据,而且实际堆肥生产过程氨气的排放特征尚不明确。因此,本研究选取河北省某规模化养猪场槽式堆肥发酵场,以沼渣和玉米芯混合物为堆肥原料,通过实时在线监测系统追踪监测槽式堆肥完整堆肥周期内(38d)堆体理化性质变化,揭示车间氨气排放特征及日变化规律,以期为了解沼渣槽式堆肥实际生产中氨气排放特征及减排策略的制定提供数据支撑。

1 材料与方法

1.1 试验设施和材料

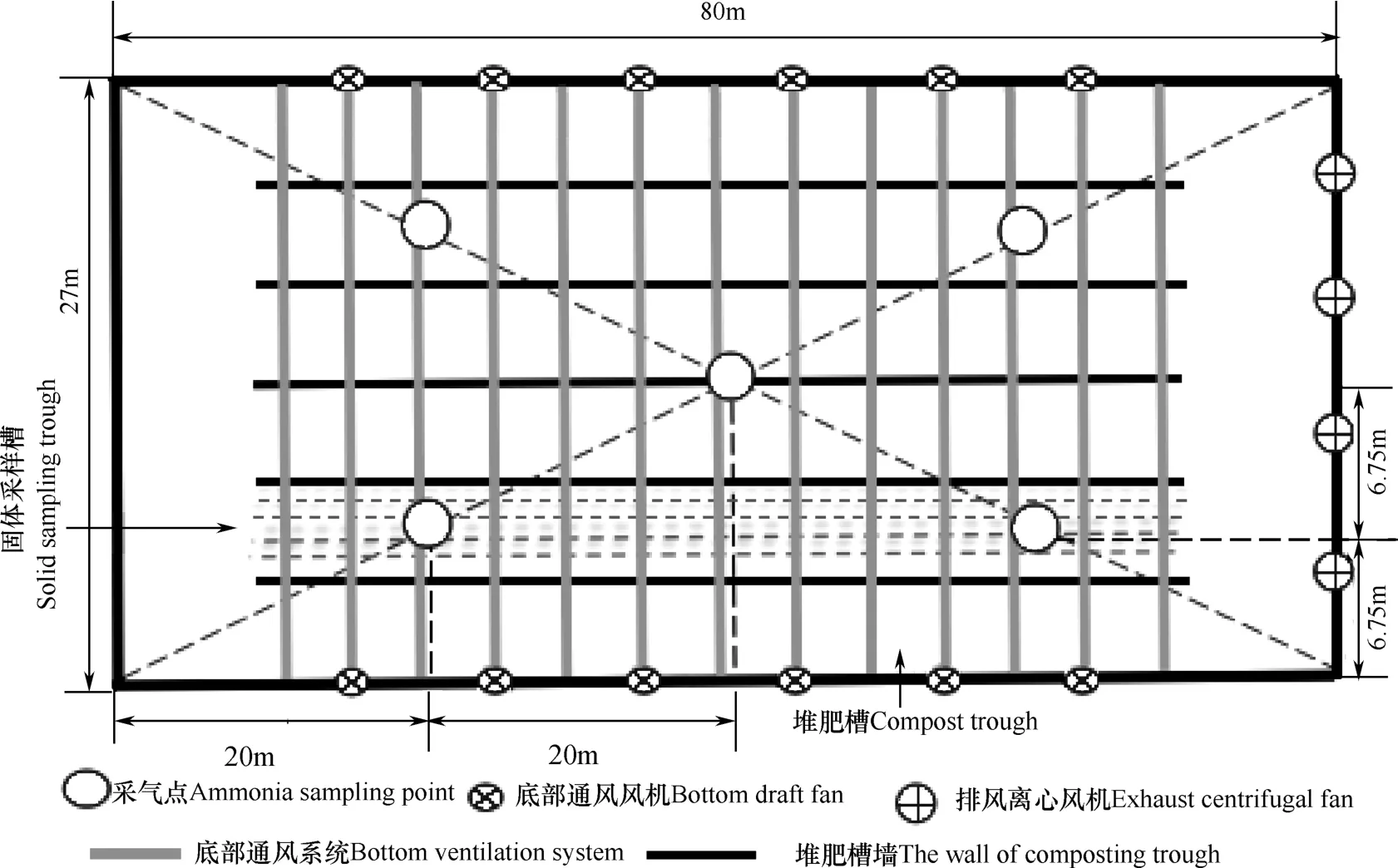

试验在河北省某规模化养猪场槽式堆肥车间进行。堆肥车间尺寸为80m×27m×6.5m(长×宽×高),采用槽式堆肥结构,车间设有6 条堆肥槽,每条槽堆体尺寸为60m×4m×1.5m(长×宽×高)。堆肥采用底部通风-链板式机械翻堆模式,每翻堆一次前进4m,同时在堆肥槽起始端加入同等体积新鲜堆肥原料。

堆肥原料为猪粪厌氧发酵消化液固液分离后的固体部分(沼渣)与粉碎后的玉米芯混合物,混合的体积比为2:3。试验对一个完整堆肥周期内堆体氨气的排放特征进行了追踪监测,即从新鲜原料加入堆肥槽初始端开始至腐熟后从末端转移,共38d,期间翻堆14 次(日常翻堆在8:00-16:00 进行),翻堆间隔为2~3d,分别在堆肥的第3、6、9、12、15、18、21、24、26、28、30、33、36、38 天进行。堆肥过程采用12 台混流式风机(LFB-C-4)进行底部通风,额定风量总计28000m3·h-1,通风口位于堆肥槽底端,采用间歇式通风方式,风机运行通停时间比为5min/15min。同时,为了保证车间通风,在车间顶部设有4 条排风通道与车间外除臭系统相连,并通过4 台大型离心风机(YTCZ-F)将车间内的污浊空气引到除臭系统,每台排风系统风机排风量为15500m3⋅h-1,24h 连续运行。

1.2 氨气浓度在线监测及通量计算

氨气浓度使用在线监测系统24h 持续监测。采用梅花布点方式在堆肥车间设置5 个监测点(图1),为了避免搅拌设备的干扰,所有气体的采样点高度均为6m,距离堆体表面4.5m,各采样点气体通过采样管路(聚四氟乙烯材质)分别经过过滤器、多通道采样器后进入 INNOVA1412i 气体监测仪(LumaSense,丹麦),在线连续监测排放气体中氨气的浓度;同时在堆肥车间外上风向距离车间墙体22m处设置空气背景值监测点,每个点连续采样监测6次,以最后一次监测值作为计算值,每次采样监测时间为2min,所有采样点监测循环一次的时间为72min。

堆肥车间氨气排放通量的计算式为

式中,E 为单位堆体的氨气排放通量(mg·m-3·h-1);Q 为堆肥车间通风量,为4 台排气风机的通风量之和(m3·h-1);V 为堆肥车间堆体体积,取值为2160m3;Cout和Cin分别为堆肥车间氨气平均浓度和氨气背景值(mg·m-3)。

1.3 堆体样品采集及理化指标检测

利用一条堆肥槽(长×宽×高为60m × 4m×1.5m)和一个堆体(长×宽×高为4m × 4m × 1.5m)完成一次堆肥过程,根据槽式堆肥运行工艺及堆体深度,在2018年12月14日-2019年1月20日对一条槽内的同一段堆体进行追踪样品采集,每次翻堆后进行一次采样,采样点分别距离堆体表层0.5m 和1.0m深处,采样量均为500g,共采集15 次,每次将两层的样品混合均匀后保存于4℃条件下,用于后续理化指标测试。试验堆肥指标检测方法见表1。

1.4 数据统计分析

数据统计分析处理使用IBM SPSS Statistics25和Excel2019,相关性分析采用Pearson 相关检验和Kruskal-Wallis 秩和检验。使用SigmaPlot12.5 软件作图。

2 结果与分析

2.1 堆肥过程物料理化性质及氮含量变化特征

图1 堆肥车间布局及氨气浓度采样点分布示意图 Fig.1 Trough composting layout and ammonia sampling points distribution in the composting plant

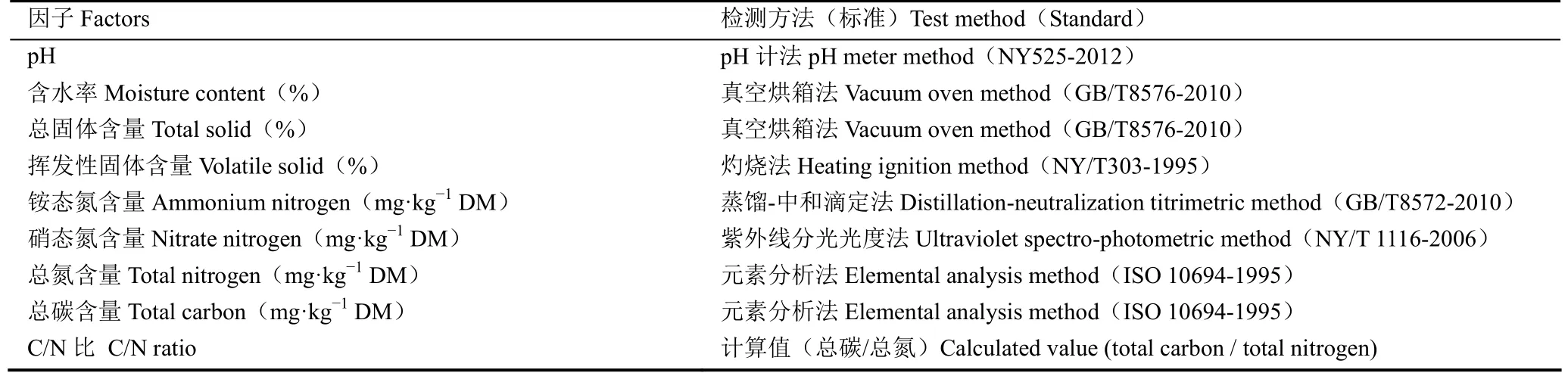

表1 堆肥物料的理化性质测定方法 Table 1 Analytical method for physical and chemical properties of composting materials

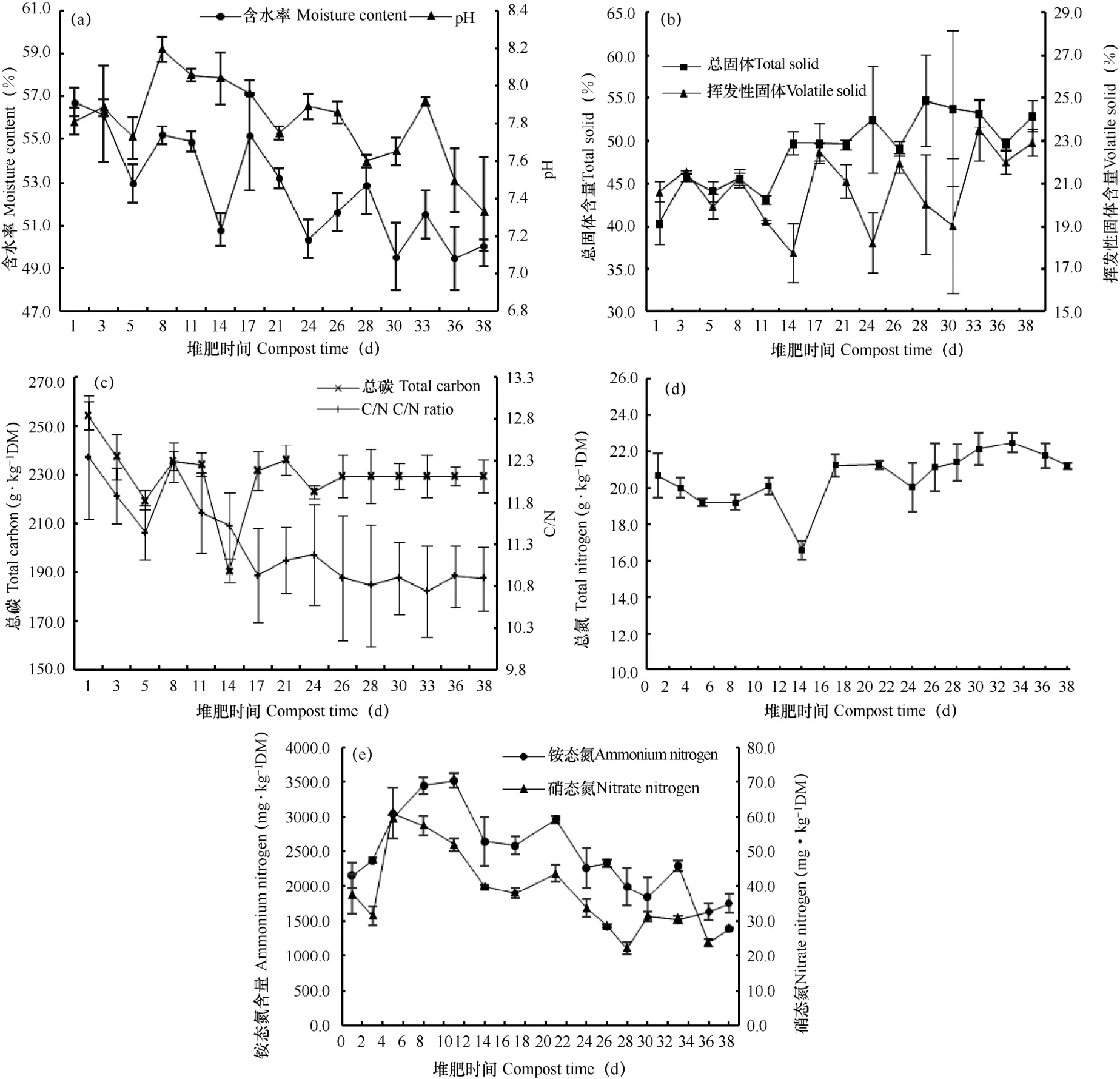

图2 堆肥周期内堆体理化性质及氮含量的变化 Fig.2 Physicochemical properties and nitrogen contents of composting materials during a composting period

由图2 可见,在一个堆肥周期内,堆体的含水率峰值为 56.73%,随着堆肥的进行降至最低值49.47%,堆肥周期内堆体平均含水率52.71%;堆体pH 值变化范围为7.33~8.19,平均7.81,堆料在堆肥过程中始终处于碱性状态,且在堆肥的第9 天-第15 天内pH 值(> 8.0)相对较高(图2a),至堆肥结束时pH 值呈极显著降低(P<0.01)。至堆肥第38 天,堆体总固体含量(Total solid,TS)较堆肥初始极显著增加(P<0.01),堆体挥发性固体含量(Volatile solid,VS)变化并不显著(Kruskal-Wallis 秩和检验),平均为20.78%(图2b)。堆肥周期内堆体干物质的总碳含量平均为231.57g·kg-1DM;C/N 的值为10.74~12.35,总体呈下降趋势,至堆肥结束时降低了1.46(P <0.05)(图2c)。

在观测的堆肥周期内,堆体总氮含量平均为20.54g·kg-1DM(2d)。图2e 显示,堆体内铵态氮(NH4+-N)含量随堆肥时间延长呈现先上升后下降的趋势,前5 次取样检测时铵态氮含量迅速上升,至第12 天达到峰值(3516.85mg·kg-1),然后逐渐降低,中间虽有波动但总体呈下降趋势,至堆肥结束时,堆体内铵态氮含量降低了763.05mg·kg-1DM,仅为1193.93mg·kg-1DM;硝态氮(NO3--N)含量的变化趋势与铵态氮相似,其变化范围为 22.06 ~60.98mg·kg-1DM,二者的变化趋势在时间上不一致,硝态氮较早达到峰值(第6 天),呈显著正相关关系(r = 0.74,P<0.05)。可见,在适宜含水率水平(50%左右)和碱性条件下,沼渣中丰富的氮逐渐转化为NH4+-N、NO3--N 等含氮化合物,且部分含氮物质在碱性条件下以NH3形式挥发到大气中。

2.2 堆肥车间NH3浓度变化特征

堆肥过程中,物料中产生的部分氮素以氨气的形式排放到空气中。由图3 可见,在堆肥周期内(38d),车间内氨气浓度变化范围为 0.85 ~22.40mg·m-3,日平均浓度为3.63mg·m-3。堆肥前2周氨气平均浓度为4.70mg·m-3,在堆肥第7 天氨浓度达到峰值,之后逐渐降低;堆肥第15 天-第38 天,氨气平均浓度为3.00mg·m-3(图3a)。此外,车间氨气浓度日变化特征(图3b)表现为午后高于上午和夜间,不同时间段堆肥车间氨浓度波动较大。其中12:00-16:00 时段车间氨气浓度最高,且波动最大,最高可达22.40mg·m-3,平均为6.77mg·m-3;其次是16:00-20:00 时段和8:00-12:00 时段,氨气浓度平均分别为4.26mg·m-3和3.62mg·m-3;堆体在夜间保持较低的氨排放浓度,其中0:00-4:00 时段和4:00-8:00 时段氨浓度分别为2.32±0.76mg·m-3和2.03±0.62mg·m-3。日间浓度高的原因主要是翻堆通常在8:00-16:00 进行,翻堆过程造成氨气扩散,并逐步上升到堆肥车间内部上方积累,导致白天的浓度高于夜间。

图3 堆肥车间氨气浓度变化过程 Fig.3 Variation of ammonia concentrations in the composting plant

2.3 堆肥过程中NH3排放通量变化特征

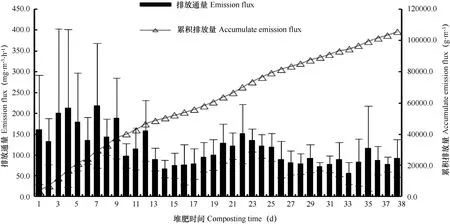

利用式(1)对堆肥周期内堆肥车间氨气排放通量进行计算,结果如图4 所示。由图可见,单位堆体的排放通量为50.25~196.59mg·m-3·h-1,平均103.99mg·m-3·h-1。整体来看,氨气的排放通量与堆肥车间氨气浓度的变化规律相似。堆肥前13d 氨气的排放通量波动较大,平均为140.60mg·m-3·h-1,堆肥第14 天-第22 天氨气排放通量呈逐渐增加趋势,之后再逐渐降低。将堆肥排放的氨气日排放量进行累积加权求和得到累积排放量,整个堆肥周期内,单位堆体的氨气累积排放量为94.84g·m-3,堆肥前10d 氨气的累积变化趋势较快,之后渐缓,表明堆肥前期氨气的排放量高于后期。另外,计算结果显示,猪粪沼渣经过38d 的好氧堆肥发酵,堆体以氨气形式损失的氮含量占堆肥原料初始总氮的1.75%。

图4 堆肥车间氨气排放通量和累积排放量 Fig.4 Ammonia emission flux and cumulative emissions in the composting plant

3 结论与讨论

3.1 讨论

沼渣堆肥期间物料的含水率变化范围为49.47%~56.73%,与猪粪堆肥常见含水率(50%~65%)接近[11]。堆体pH 值变化范围为7.33~8.19,符合农业行业标准-有机肥料(NY525-2012)pH 应在5.5~8.5 的要求[15]。由于堆体含水率变化,堆肥结束后样品中TS 和VS 相对堆肥初始值分别增加了12.45%和2.28%。堆肥过程中C/N 值为10.74~12.35,总体呈下降趋势,堆体C/N 由初始的12.35±0.73 降为堆肥结束时的10.89±0.38,这与杨国义等[13]的研究结果相似,随着堆肥的进行,C/N 比降低。在堆肥周期内,堆体铵态氮(NH4+-N)和硝态氮(NO3--N)含量变化范围分别为1193.93~3516.85mg·kg-1DM和22.06~60.98mg·kg-1DM,呈现先上升后下降的趋势,这与Wang 等[14]的研究结果相似,可能是由于有机氮的降解和NH3的排放导致。

沼渣与玉米芯混合原料好氧堆肥过程中,氨气浓度的变化范围为0.85~22.40mg·m-3,日平均值为3.63mg·m-3,很多时间超过了《恶臭污染物排放标准》(GB 14554-93)对氨气三级排放标准浓度5.0mg·m-3的要求[12],需要采取合理有效的措施进行控制。堆肥前2 周氨气浓度较高,且午后氨气浓度高于早晨和夜间,这一方面归因于午后环境温度相对较高,有利于氨气的扩散;另一方面,翻堆一般在下午进行,堆体的机械翻堆对氨气排放有促进作用,研究表明[16-17],翻堆会增加堆体NH3的排放。与其它研究相比,本研究监测到的堆肥车间氨气浓度偏低。周谈龙[18]研究指出,猪粪堆肥过程NH3排放浓度为116.5~1137mg·m-3,死猪与猪粪堆肥过程最高排放浓度可达970mg·m-3,而朱海生等[19]报道的牛粪堆肥过程氨气的排放结果表明,氨气排放浓度随着堆体规模的增大而增加,最高排放浓度为30.6mg·m-3。本试验氨气浓度较低的原因,一方面是堆肥原料中仅由沼渣(占比40%)提供氮源,剩余部分为不提供氮源的玉米芯,因此,产生的NH3较少;另一方面本研究为实际工程堆肥车间,其它研究为实验室监测试验,实验室堆肥设备的顶部预留空间仅堆体的十分之一或更小,而本实验的实际生产堆肥车间为保证翻堆设备的移动,预留空间高达5m,预留空间体积是堆体的5 倍,对堆体排放的氨气产生了稀释作用,再加上氨气采样点高度距堆体表面4.5m,氨气浓度必然小于堆体表面浓度。此外,为控制堆肥车间氨气排放,堆肥车间安装了通风排气系统,换气率为6 次·h-1,进一步降低了采样点的氨气浓度。因此,实际的堆肥过程氨气浓度不仅与堆肥原料和管理有关,也与车间的控制及排气系统直接相关,应根据实际生产过程中的氨气浓度选择合理的减排措施。

整个堆肥周期内,氨气的排放通量变化波动较大,为103.99±37.93mg·m-3·h-1,堆肥初始阶段排放通量较高,主要原因是堆肥中有机质的降解使堆体温度升高,从而促进了氨气的排放[20]。本研究中单位堆体的氨气累积排放量为94.84g·m-3,低于低碳氮比条件下猪粪堆肥(1456.6g·m-3)[21]、脱水污泥高温好氧堆肥(2.19g·kg-1)[22]、以及纯猪粪堆肥过程(7.836 g·kg-1)[23]氨气的排放量,但与奶牛场等单位体积堆肥垫料的氨气排放量相近(75~236g·m-3)[24]。这表明,不同原料堆肥的氨气排放相差较大,为进一步明确沼渣堆肥的氨气排放特征,建议开展不同畜禽沼渣的堆肥试验研究。

3.2 结论

(1)38d 内槽式好氧堆肥车间NH3的浓度变化范围为0.85~22.40mg·m-3,堆肥前两周氨气浓度高于后期。尽管全程平均值为3.63mg·m-3,但多数时间的氨浓度高于《恶臭污染物排放标准》的限量值。

(2)堆肥过程中氨气排放受外界环境温度和翻堆的影响,12:00-16:00 堆肥车间氨气浓度最高,平均为6.77mg·m-3,4:00-8:00 时段氨气浓度最低,平均为2.03mg·m-3,白天堆肥车间的氨气浓度明显高于夜间。

(3)堆肥过程氨气排放通量为 103.99± 37.93mg·m-3·h-1,整个堆肥过程的累积排放量94.84g·m-3。堆体以氨气形式损失的N 占堆体初始TN 的1.75%。