停料时间对厌氧生物滤池二次启动的影响*

蒲红霞,江亚斌,魏新庆,张根升

(天津建昌环保股份有限公司,天津 300202)

1 引言

厌氧生物滤池是一种高速厌氧反应器,通过内部填充比表面积较大的填料使得微生物附着其表面,从而达到污泥龄(SRT) 与水力停留时间(HRT)分离的目的,进而提高反应器的处理能力[1]。作为一种高效的厌氧反应器,厌氧生物滤池不仅可以有效去除废水中的有机物,同时还可以获得大量沼气,因此被广泛应用于有机废水处理,特别是在高浓度有机废水处理领域,如啤酒生产废水、食品加工废水、焚烧厂垃圾渗滤液等[2]。但在实际生产过程中废水的产生量通常随季节或生产需要变化,为了保持设备的正常运行,在工程上往往需要建造容积较大的原水储存池以调节反应器的稳定进水。如果能实现反应器的间歇运行,且停料一段时间后二次启动系统能较快恢复至停料前水平,这样不仅可以减小原水储存池的容积,降低前期的建设成本,还可以调控沼气产量提高其利用效率,同时还能为设备的检修、维护及系统升级改造提供充足的时间,从而提高企业的经济效益。但目前国内外针对厌氧生物滤池间歇进料方面的研究较少,关于停料时间对厌氧生物滤池二次启动的影响更是鲜有报道[3-4]。因此本研究以焚烧厂垃圾渗滤液为原料,通过间歇进料的方式,研究停料时间对厌氧生物滤池二次启动的影响,以期获得适宜的停料时间范围。

2 材料与方法

2.1 试验材料

试验原料为新鲜的垃圾渗滤液原液,取自天津市某垃圾焚烧厂渗滤液原水池,温度在25 ℃左右,pH 为4.8~5.5,COD 浓度为60 000~70 000 mg/L,B/C 约为0.5。试验前先用1 mm 筛子对渗滤液进行过滤,之后再通过蠕动泵输送至试验装置内。

2.2 试验装置

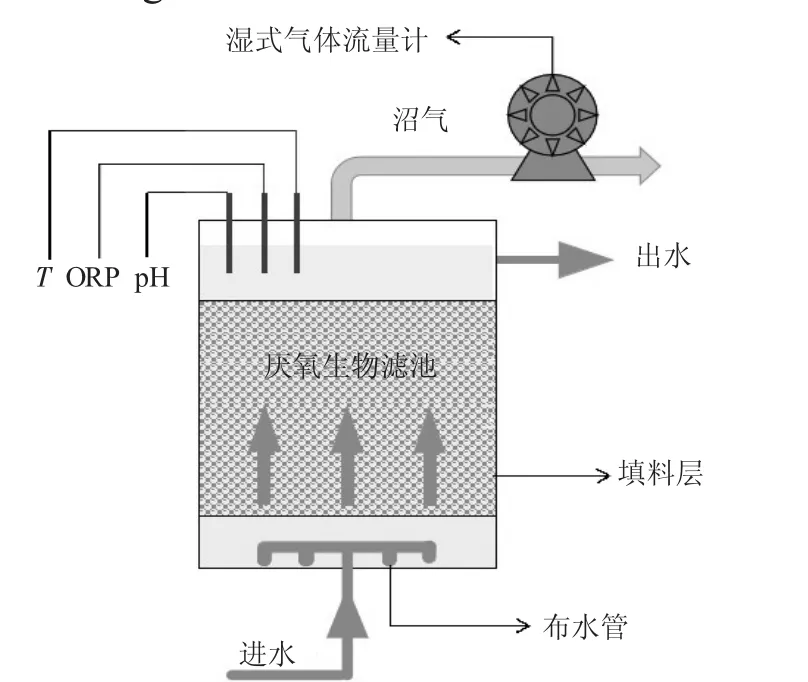

试验采用的厌氧生物滤池装置如图1 所示,其总容积为60 L,有效容积为50 L,内部填料装填比约为80%,填料比表面积约为420 m2/g,反应器运行温度控制在(37±2)℃。试验过程中,除停料期间外其他时间每天进料约为6 L,有机负荷率控制在7 kg/(m3·d) 左右。

图1 厌氧生物滤池装置示意

2.3 试验设计

在厌氧生物滤池装置完成挂膜后,保持设备稳定运行一段时间(约2 个月),之后开始按计划启动间歇性进料试验,试验共分为4 组,停料时间分别为2、5、10、15 d,首先启动停料2 d 的试验组,在完成试验后维持其他运行条件不变,待系统恢复至正常运行水平再按逐渐增加停料时间的方式依次进行后续试验。其中主要分析指标有pH、COD、挥发性脂肪酸(VFA) 及碱度(TIC)、CH4含量、时产气量及VFA 组分,具体取样时间和天数如下。①停料后:pH 为每天定时取样测量;VFA 为停料后第1 天、第2 天、第5 天、第10 天和第15 天定时取样测量;COD 为停料后第1 天、第2 天、第5 天、第10 天和第15 天定时取样测量;VFA 组分分析为停料后第2 天、第5 天、第10 天和第15 天定时取样测量。②二次启动后:pH、CH4含量及时产气量为每隔2 h 取样测量1次;VAF/TIC、COD 为第1 天、第3 天、第5 天、第7 天、第9 天各取样测量1 次。

2.4 分析方法

pH:采用雷磁PHBJ-260 便携式pH 计测定。COD:重铬酸钾法[5]。VFA 和TIC:德国Nordmann 联合滴定法测定[6]。CH4含量:采用安捷伦GC-7890B 气相色谱测定。时产气量:采用鼓式湿式气体流量计测定。VFA 组分分析:采用安捷伦GC-HP-5 气相色谱测定。

3 结果与讨论

3.1 停料后系统水质指标及生物膜的变化

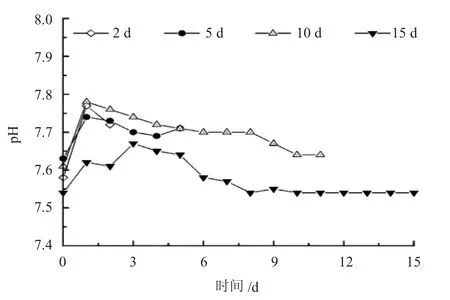

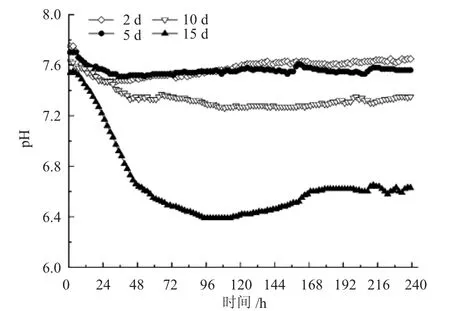

3.1.1 pH

不同停料时间各试验组的pH 随时间的变化情况见图2。由图2 可知,停止进料后各试验组的pH 均呈现先上升后逐渐下降最后趋于稳定的趋势,上升幅度约为0.2,除停料2 d 试验组外其余各试验组的停料起止时间的pH 接近。这可能是因为刚停止进料时反应系统内还残留一定浓度的VFA 和可被水解酸化的有机物,VFA 可以被厌氧微生物快速降解,导致短时间内VFA 消耗速率大于生成速率,体系内酸度开始下降,碱度相对上升,pH也随之上升。随着VFA 和有机物被逐渐消耗,系统开始进入内源呼吸阶段,此时水解产生的VFA和消耗的VFA 浓度均处于较低水平,但两者逐渐达到动态平衡,所以后期的pH 也趋于稳定。此外,除停料2 d 试验组外,其他各试验组的开始停料和结束停料时的pH 非常接近,表明该厌氧反应器稳定运行期间和休眠期均处于弱碱性的平衡状态,pH 比较稳定。

图2 停料时间与pH 的变化情况

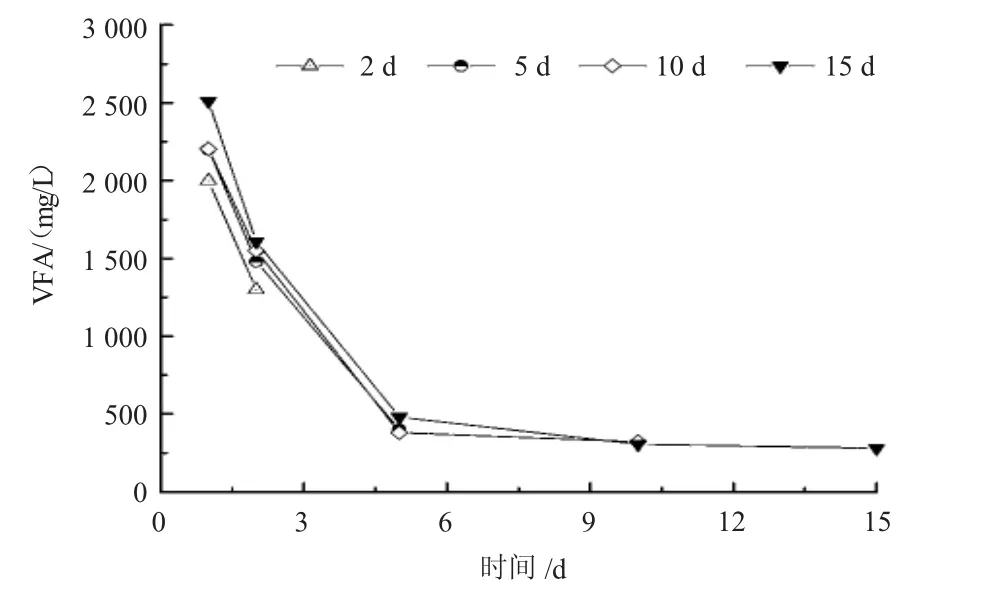

3.1.2 VFA

停料后各试验组的VFA 随时间的变化情况见图3,由图3 可知,开始停料后VFA 浓度迅速下降,随着停料时间的延长VFA 浓度逐渐稳定在较低水平。这可能是因为开始停止进料时反应体系内存留的VFA 浓度较高(2 000~2 500 mg/L),此时微生物活性依然较强,VFA 的消耗速率较快。但由于没有进料来补充新的有机物水解产酸,导致体系内VFA 下降很快。随着残留的VFA 快速消耗,部分微生物逐渐进入休眠期,此时通过内源呼吸作用产生的VFA 和被消耗的VFA 达到动态平衡,且均处于较低水平(300 mg/L 左右)。

图3 停料后VFA 的变化情况

停料后各试验组VFA 的组分变化情况见图4。其中丁酸包括正丁酸和异丁酸,戊酸包括正戊酸和异戊酸。由图4 可知,随停料时间的延长各试验组的5 种有机酸浓度均呈现下降趋势,甲酸和乙酸含量较低,其中甲酸浓度均在20 mg/L 以下,乙酸浓度基本在20~30 mg/L;丙酸、丁酸及戊酸的浓度相对较高,其中戊酸占比最大、浓度最高基本维持在100 mg/L,丙酸和丁酸随着停料时间的延长基本处于同一水平。研究表明,甲酸和乙酸作为厌氧发酵的底物均容易被微生物降解,所以其在发酵液中含量一直处于较低水平;丙酸和丁酸可以通过微生物的代谢进一步分解为甲酸和乙酸等物质,之后再被发酵产CH4;相对其他4 种短链有机酸而言,戊酸的降解难度较大,所以在体系内含量相对较高。通过对比不同停料时间组的VFA 总量及各组分的含量变化分析,可知随停料时间的延长,首先是易降解的有机酸快速被消耗,之后其他有机酸也逐渐被消耗,使得最后体系内有机酸浓度较低,且以较长链有机酸为主。

图4 停料后VFA 各组分的变化情况

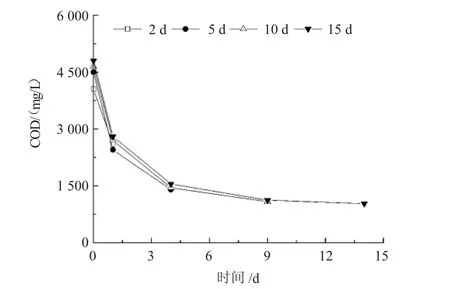

3.1.3 COD

停料后各试验组的COD 浓度随时间的变化情况见图5。由图5 可知开始停料后COD 浓度在3~5 d内下降迅速,随着停料时间的延长逐渐稳定在1 000 mg/L 左右。通过对比COD 和VFA 的变化趋势,可知其变化情况非常相似,这可能是因为在该反应体系内COD 主要由VFA 和其他长链溶解性的有机物构成,且VFA 的占比较高,因此COD 的降解速率和趋势与VFA 类似。当停料时间延长至10 d以上时,COD 浓度基本维持在1 000 mg/L 左右,变化幅度很小,而此时VFA 浓度低于300 mg/L。

图5 停料后COD 浓度的变化情况

3.1.4 生物膜

因为厌氧生物滤池内填充大量填料,在完成挂膜调试后绝大部分微生物都以生物膜的形式附着在填料上,填料上生物膜的生物量可达80 g/L左右,而发酵液中悬浮物(SS) 的浓度基本维持在500~1 000 mg/L。反应器停止进料后,随着时间的推移发酵液中的有机物大部分都被微生物分解代谢,但反应器内固定填料上生长的生物膜无外力扰动和外部环境影响的情况下,在有限的时间内(该厌氧生物滤池在其他试验过程中曾验证过,停止进料1 个月后填料上生物膜的生物量下降在2%以内) 基本不会脱落或损失,因此反应器内填料上的生物量基本维持不变,又因为生物膜含有的生物量占反应器内总生物量的绝大部分,所以在本试验的有限停料时间内对生物膜量影响不大。检测结果表明,停料2、5、10、15 d 填料上生物膜量分别下降0.2%、0.5%、0.4%、0.6%,生物膜的状况变化较小。

3.2 停料时间与水质指标、产气量的关系

3.2.1 pH

不同停料时间对应的二次启动反应器后pH 随时间的变化情况见图6。由图6 可知,停料2 d 和5 d 系统的pH 变化情况相似,系统重启后均呈现先下降再缓慢上升的趋势,且变化幅度较小,最后均恢复到进料前的水平。停料10 d 系统的pH 下降比较显著,从7.61 开始下降,在第48 小时降至7.33,之后逐渐稳定在7.25~7.35,未出现明显回升现象。停料15 d 系统的pH 下降非常显著,48 h从7.6 迅速降到6.6,之后下降速率减缓,在第96小时降至最低6.4,之后缓慢上升至6.6 左右并趋于稳定。对比4 组不同停料时间对二次启动反应器后的pH 影响情况可知,停料2 d 及5 d 对系统pH 影响很小,且均可在较短时间内恢复;停料10 d 系统的pH 下降趋势较小约为0.4,后期稳定运行的pH 略低于初始水平;停料15 d 系统的pH 显著下降,降幅约为1.2,远低于初始水平,后期稳定运行的pH 低于厌氧反应体系的适应范围[7-9]。可见当停料时间超过一定范围后,停料时间越长,系统pH 下降越明显,酸化的风险越大。

图6 停料时间与pH 的关系

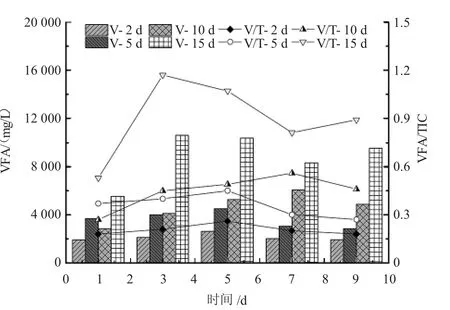

3.2.2 VFA、VFA/TIC

试验前进水VFA 浓度约为15 000 mg/L,出水VFA 浓度约为2 000~4 000 mg/L。停料时间对出水VFA、VFA/TIC 的影响见图7。由图7 可知,随着停料时间的延长,出水VFA 浓度呈显著上升趋势,且上升幅度越来越大。停料2、5、10、15 d 出水VFA 浓度范围分别为2 000~3 000、3 000~4 000、3 000~6 000、5 500~10 500 mg/L,平均浓度分别为2 100、3 600、4 600、8 800 mg/L。不同停料时间对二次启动后出水的VFA/TIC 影响也非常显著,停料2 d 的VFA/TIC 基本维持在0.2~0.3;停料5 d的VFA/TIC 明显升高,最高达0.45,后期稳定在0.3 左右;停料10 d 的VFA/TIC 较高,基本在0.3~0.5,最高达0.56;停料15 d 的VFA/TIC 明显高于前3 组,基本维持在0.8 以上,最高达1.17。一般厌氧反应器的VFA/TIC 范围在0.2~0.5,低于0.2 时反应体系内有机物可能不足,高于0.5 时可能存在有机酸积累导致系统酸化的风险,当其超过0.7 时继续保持高负荷运行系统会逐渐酸化[9-11]。通过对比不同停料时间后二次启动反应器的VFA和VFA/TIC 数据可知:停料5 d 以内系统无酸化风险;当停料时间延长至10 d 时,系统内有机酸浓度较高,酸化风险加大;当停料时间为15 d 时,系统逐渐趋于酸化,此时需要降低有机负荷,减少或停止进料。

图7 停料时间与出水VFA、VFA/TIC 的关系

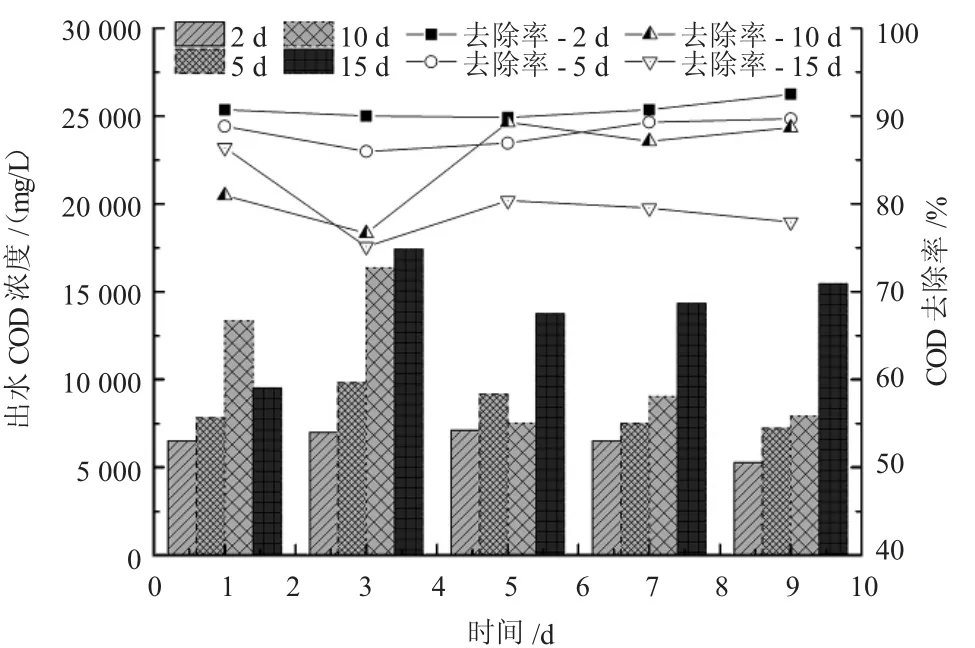

3.2.3 COD

试验前反应器运行稳定,进水COD 浓度约为70 000 mg/L,每天进水量约为6 L,此时出水COD浓度为5 000~7 500 mg/L。本次4 组试验的进料时间和进料方式与试验前相同,其他控制因素均维持不变。不同停料时间与其对应的二次启动后出水COD 浓度的变化情况见图8,停料2 d 系统的出水COD 浓度比较稳定,基本维持在6 000 mg/L 左右,COD 去除率在90%以上;停料5 d 系统的出水COD 浓度呈现先上升后下降的趋势,在第3天达到最高的9 818 mg/L,之后逐渐下降至7 000 mg/L,COD 去除率在85%~90%;停料10 d 系统的出水COD 浓度变化趋势与停料5 d 系统相似但变化幅度更大,在第3 天达到最高16 350 mg/L,之后出水COD 浓度逐渐下降至8 000 mg/L,COD 去除率最低降至76.6%,后期COD 去除率上升至88%左右;停料15 d 系统的出水COD 浓度较高,在第3天达到最高17 413 mg/L,之后略有下降并趋于稳定,但下降幅度较小,出水COD 浓度依然维持在14 000~15 000 mg/L 的较高水平,COD 去除率最低达75%,除第1 天外COD 去除率均处于80%以下。可知当停料时间为5 d 以内时,二次启动反应器后出水COD 浓度与停料前处于同一水平,系统可以较快恢复至停料前状态;当停料时间为10 d 时,系统重启后出水COD 浓度明显上升,COD 去除率下降2~5 个百分点;当停料时间延长至15 d 时,出水COD 浓度显著上升,COD 去除率下降10~15 个百分点。结合4 组试验的数据可知,当停料时间在一定范围内时,二次启动后系统去除有机物的效率可以快速恢复至初始水平;当停料时间超过10 d后,二次启动反应器系统有机物的去除效率明显下降,且随着停料时间的延长,下降幅度增大。

图8 停料时间与出水COD 浓度和COD 去除率的关系

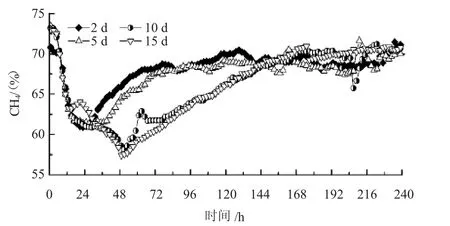

3.2.4 时产气量、CH4含量

试验期间不同停料时间与时产气量、CH4含量的关系见图9、图10。停料前设备稳定运行期间的时产气量约为9 L/h,CH4含量为70%~75%。由图9 可知,停料2 d 试验组在第24 小时恢复至正常水平,时产气量达9.09 L/h;停料5 d 试验组在第32 小时恢复至正常水平,时产气量为8.64 L/h;停料10 d 试验组在第119 小时恢复至正常水平,时产气量为8.70 L/h;停料15 d 试验组在第189 小时恢复至正常水平,时产气量达8.53 L/h。不同停料时间对应的产气量恢复情况存在显著差异,随停料时间延长,时产气量恢复时间明显延长。这可能是因为停止进料后系统内微生物会逐渐进入休眠模式,当再次启动进料,在有机物的刺激下微生物又开始逐渐复苏并进入正常的生长代谢模式,在此过程中随着休眠时间的延长,恢复至正常生长代谢模式需要的时间相应延长,此外当停料时间超过一定范围时,系统内微生物可能无法恢复至初始水平。

图9 停料时间与时产气量的关系

由图10 可知,重启进料后各试验组CH4含量均出现快速下降再逐渐恢复至初始水平的“V”型变化趋势。停料2 d 和5 d 的变化情况相似,分别在第24 小时、第30 小时降至最低,CH4含量降至60%,降幅约为10%,之后开始快速上升,分别在第48 小时、第60 小时恢复至初始水平。停料10 d和15 d 的变化情况类似,均在第48 小时降至最低,此时CH4含量约为57%,降幅约为13 个百分点,之后开始缓慢上升,大约在第146 小时恢复至初始水平。随停料时间延长,CH4含量恢复至初始水平的时间相应延长。这是因为二次启动进料后在有机物的刺激下产酸菌能够较快恢复并进入代谢模式,产生大量挥发性脂肪酸同时释放出大量CO2和H2,此时产甲烷菌还处在恢复期,产CH4效率较低,CH4产量较小,导致CH4含量在短时间内快速下降,随着产甲烷菌的活性逐渐恢复,产CH4效率逐渐提升,CH4含量又开始逐渐上升。

图10 停料时间与CH4 含量的关系

4 结论

1) 当停料时间在5 d 内时,系统二次启动后能在2~3 d 内恢复至停料前运行水平,在此范围内停料时间的延长对出水的各项指标影响不显著;当停料时间达到10 d 时,系统恢复需要的时间延长至5 d 左右;当停料时间达到15 d 时,系统恢复的时间超过1 周,且酸化趋势显著,此时需要调整运行模式,降低有机负荷或停止进料。

2) 时产气量恢复时间及CH4含量下降幅度与停料时间均呈显著正相关性。停料时间越长,时产气量恢复时间越长、CH4含量下降幅度越大,虽然后期时产气量和CH4含量基本能够恢复至停料前的水平,但是系统长时间处于产酸速率大于消耗酸速率时,可能造成体系内有机酸积累,使得系统逐渐酸化。

3) 结合不同停料时间对系统二次启动后各检测指标的影响,可知在设备运行过程中停料时间控制在10 d 以内较为适宜。