聚砜/氧化石墨烯混合基质膜制备及其性能

李建新,李 建,胡梦洋,崔振宇,何本桥

(1.天津工业大学 省部共建分离膜与膜过程国家重点实验室,天津 300387;2.天津工业大学 材料科学与工程学院,天津 300387)

石墨烯作为一种新兴的二维纳米材料,具有完美的晶体结构和诸多优异的物理化学性能[1-2]。石墨烯是一种具有二维蜂窝状周期性结构的碳原子层[3-4]。氧化石墨烯与石墨烯结构相似,但在氧化石墨烯的碳原子层上存在着大量的含氧官能团,其中有羟基、环氧基和羧基等[5]。氧化石墨烯的厚度随着含氧官能团的存在,其片层厚度增至1.1 nm[6]。

聚砜(PSf)是一种具有优异的物理化学性质的膜材料,也是现如今继醋酸纤维素之后产量最大的合成膜材料[7-11]。世界上产量最大的超滤膜就是以聚砜为主要原材料,其可用作复合膜的基膜[12]。但亲水性差并且有机膜所致的机械性能低,是PSf 膜在分离应用中面临的难题[13]。

共混法是膜功能化改性中最简单的方法[14]。共混法操作简单、易于调控并且可调控有机材料与聚合物组分配比,成为提高膜性能常见的一种途径。Sirus 等[15]制备了一种新颖的抗污染PES/GO 混合基质膜,探究了不同GO 添加量下对PES/GO 混合基质膜性能的影响规律。结果表明,GO 的掺杂提高了PES 膜亲水性和机械性能,改善了PES/GO 混合基质膜的抗污染性能。

本文通过无机材料/有机材料共混改性法和浸没沉淀相转化法制备出不同GO 含量的PSf/GO 混合基质膜,通过稳定性分析测试、SEM 和动态机械分析仪等手段考察GO 添加量对铸膜液稳定性、膜结构及分离性能的影响规律。

1 实验部分

1.1 实验材料及仪器

材料:聚砜(PSf),分子质量为 78 ku,苏威公司产品;聚乙二醇(PEG),分子质量为10 ku,分析纯,天津光复科技有限公司产品;氧化石墨烯(GO),粉末,南京先丰纳米材料科技有限公司产品;N-甲基吡咯烷酮(NMP),分析纯,天津市科密欧化学试剂有限公司产品;牛血清蛋白(BSA),分子质量为68 ku,北京普博欣生物科技有限责任公司产品。

仪器:H7650 型透射电镜仪,日本Hitachi 公司产品;K-alpha 型X-射线光电子能谱,德国Bruker 公司产品;TURBISCAN 型稳定性分析测试仪,北京朗迪森科技有限公司产品;JYSP-180 型静态接触角测量仪,北京金盛鑫检测仪器有限公司产品;Gemini-500 型场发射扫描电镜,德国Carl Zeiss 公司产品;UV-1102 型紫外可见分光光度计,上海天美科技有限公司产品;膜分离性能测试装置,自制;YG-065 型万能拉伸机,莱州市电子仪器有限公司产品。

1.2 PSf/GO混合基质膜制备

纯PSf 膜和PSf/GO 混合基质膜制备:首先,将PSf进行真空干燥24 h,根据表1 所示,将一定量的GO 粉末分散至一定量的NMP 中,随后再将称量好的聚砜和PEG(分子质量为10 ku)添加到NMP 中,并将其加热至70 ℃,在机械搅拌的情况下待其完全溶解。随后用无纺布过滤以去除杂质,并置于真空干燥箱中静置脱泡10 h。随后将铸膜液缓慢地倾倒在提前准备好的干净玻璃板上,再利用自动刮膜机将铸膜液均匀刮制成厚度为300 μm 的薄膜,随后平稳地将其浸没在30 ℃去离子水的凝固浴中,进行相转化成膜。待其完全转化后,取出浸泡在去离子水中24 h 来去除残留的有机溶剂NMP,最后置于去离子水中保存,用于后续的测试。

表1 铸膜液的组成Tab.1 Composition of casting solution

1.3 铸膜液稳定性

稳定性动力学指数TSI 的值表征整个体系的稳定性[16],稳定性动力学曲线的计算公式为:

式中:h 为扫描位置的高度(mm);n 为测试样品的次数;H 为扫描位置的总高度(mm)。

1.4 PSf/GO混合基质膜结构与表征

(1)扫描电镜(SEM):膜的表面形貌和断面结构通过场发射扫描电镜进行测试。通过液氮淬断的方法获得膜断面,随后对膜表面和断面进行喷金处理。

(2)膜孔隙率测试:采用干湿重法测试获得的膜的孔隙率[17-18]。膜孔隙率是膜孔体积占膜总体积的百分比。测试方法:将待测试的膜片浸泡在去离子水中,使其充分吸水溶胀随后取出擦拭膜上下表面的水分,称其质量后,得其溶胀后的质量Ww(g),随后放置真空干燥箱中,将其膜片完全烘干,随后称重得其干燥后的质量Wd(g),利用公式(2)可计算出膜孔隙率。

式中:δ 为膜孔隙率(%);s 为测试样品膜的面积(cm2);d 为测试样品膜的平均厚度(cm);ρ水为水密度(g/cm3)。

(3)水接触角测试:在分离膜研究中,膜亲水性的好坏,直接影响到分离膜抗污染性能的好坏。其中水接触角是表征膜亲水性高低的有效方法[19]。本研究探索GO 在PSf 基膜体系中的不同添加量对混合基质膜的亲水性的影响规律。测试方法:将待测膜冷冻干燥后裁剪成5 mm×20 mm 的长条状,并将其用胶带固定在干净、平整的载玻片上,并将其放置于测试台上,手动进样调节仪器中的毛细针管进样出水0.5 μm,并利用高清摄像机将水滴接触膜表面后的全过程,最后通过记录找出水滴在膜表面上瞬间平衡时的图片,并利用量角法测量出对应的接触角数值。每个样品测试3次以减少误差。

1.5 PSf/GO混合基质膜分离性能

(1)纯水通量测试:将待测膜在0.15 MPa 下运行,进行预压30 min,然后在0.1 MPa 常温下进行测试,并用电脑记录每10 min 滤出液的质量,最后处理数据,得出纯水通量值。每个测试膜测试3 次,并计算纯水通量的平均值和误差,纯水通量F 计算公式为:

式中:M 为过滤膜渗出液的质量(kg);A 为有效膜面积(m2);t 为过滤时间(h);P 为运行压力(bar,1 bar=100 kPa)。

(2)BSA 截留率测试:首先利用紫外分光光度计测试配置好的BSA 溶液(0.5 mg/L)的吸光度,随后在错流过滤装置中操作压力为0.15 MPa 下预压30 min后,再以0.1 MPa 下测试测试膜对BSA 的截留,用比色皿接取滤出液并测试其吸光度,最后通过截留率公式(4)计算出膜对BSA 的截留率R:

式中:Cf和Cp分别为原液和滤出液的紫外吸光度。

1.6 PSf/GO混合基质膜机械性能

本部分实验采用动态机械分析仪。拉伸强度σ1和断裂伸长率ε1是用来表征膜机械性能的重要参数[20-21]。二者分别通过公式(5)和公式(6)进行计算。

式中:σ1为混合基质膜的拉伸强度(MPa);P 为断裂前试样承受的最大载荷(N);b 为试样的宽度(mm);d 为试样的厚度(mm);ε1为混合基质膜的断裂伸长率;L0为测试膜片原始长度(cm);L 为测试膜片断裂后长度(cm)。

2 结果与讨论

2.1 GO表征与分析

通过透射电镜和X-射线光电子能谱仪对GO 形貌和氧化程度进行表征,结果如图1 所示。

图1 GO 的 TEM 图和 XPS 谱图Fig.1 TEM image and XPS analysis of GO

由图1(a)可以观察到,GO 片层呈半透明状,边缘棱角分明,尺寸约为400 nm。XPS 表征可以定量分析元素含量,即将谱峰面积转变成相应的元素含量。由图1(b)可以看到,C 元素的电子结合能在 290~300 eV,O元素的在 540~550 eV。在 GO 的 XPS 曲线上,出现C、O和N 元素,3 种元素含量分别为67.81%、28.29%和2.08%。3 种元素C 元素对应的是氧化石墨烯的碳骨架,O 元素对应的是氧化石墨烯的含氧官能团,N 元素对应的是杂质所致。由此可以计算出GO 的氧化度为29.4%。

2.2 铸膜液稳定性影响

在无机材料改性有机膜的过程中,无机材料在铸膜液中分散性,决定了所制备混合基质膜的结构和性能[16]。图2 所示为不同GO 含量下铸膜液在静置过程中稳定性动力学指数TSI 值的变化情况。稳定性动力学曲线反应铸膜液整体的稳定性状况,曲线斜率越大表明样品的稳定性越差,曲线斜率越小说明样品稳定性越好。由图2 可以看到,M0 样品的铸膜液为空白对照组,随着GO 含量的增加,TSI 值随之增大,铸膜液稳定性降低。在静置 26 h 后,MG1 和 MG5 的 TSI 数值分别为1.02 和7.29。由此可以得出,无机纳米材料GO随着含量增加,容易在有机体系中出现团聚或者沉降等不稳定性现象。

2.3 PSf/GO混合基质膜形貌结构

图3 为不同GO 添加量下的PSf/GO 混合基质膜断面形貌和上表面SEM 图。

图2 铸膜液稳定性动力学曲线Fig.2 Stability curve of casting solution stability

图3 不同GO 添加量的PSf/GO 混合基质膜的断面形貌和上表面形貌Fig.3 Cross-sectional morphology and surface morphology of PSf/GO mixed matrix membranes with different GO concentrations

由图3 可见,在所有膜的断面SEM 图中,均出现了较为明显的指状孔结构,随着GO 添加量从0.07%增加到0.35%,PSf/GO 混合基质膜的指状孔所占比例逐渐增长,并且指状孔的底部逐渐变大,水分子透过这样的孔道的过膜阻力小。指状孔的增加是由于铸膜液中引入了大量的亲水性基团,加快了溶剂与非溶剂之间的相转化速率,使体系发生瞬时分相所致。

由不同GO 添加量下PSf/GO 混合基质膜上表面SEM 图可见,随GO 添加量从0.07%增加到0.35%,PSf/GO 混合基质膜表面开孔数量增加,并出现不规整的大孔。这是由于亲水性的GO 片层在铸膜液中发生相转化时,向凝固浴中迁移,促进了相转化过程中溶剂与凝固浴的交换,偏移至膜表面,加快瞬时分相,导致膜表面粗糙度增大,膜表面不规整大孔出现。

2.4 PSf/GO混合基质膜表面开孔率和孔隙率

图4 为不同GO 添加量下的PSf/GO 混合基质膜表面开孔率和平均孔隙率。

图4 不同PSf/GO 混合基质膜表面开孔率和孔隙率Fig.4 Surface porosity and porosity of different PSf/GO mixed matrix membranes

由图4 可见,随GO 添加量从 0.07%增加到0.35%,PSf/GO 混合基质膜表面开孔率从6.8%增至10.2%,PSf/GO 混合基质膜表面出现不规整的大孔。另外,PSf/GO 混合基质膜的孔隙率从71.1%增加到了80.5%。这是由于GO 含有大量亲水性基团,从而增加了与凝固浴中的水分子的亲和力,使得非溶剂水更为快速地向铸膜液内进行扩散传递,诱导更多贫相核的形成,形成更多孔道,从而膜孔隙率也随之增大。

2.5 PSf/GO混合基质膜亲水性

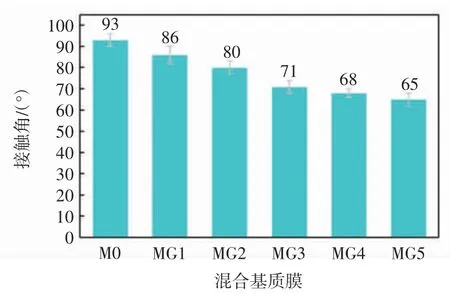

膜亲疏水性可以用膜表面的水接触角进行表征,图5 为不同GO 添加量下,PSf/GO 混合基质膜的水接触角变化图。

由图5 可见,当GO 添加量从0 增加到0.35%时,PSf/GO 混合基质膜水接触角从93°降低到了65°。随着GO 的加入,混合基质膜的亲水性能得到有效提高。这是由于GO 片层上含有大量的亲水基团(羟基、环氧基和羧基),在其共混入PSf 铸膜液中制成膜后,也同时提高了混合基质膜的亲水性能。

图5 不同PSf/GO 混合基质膜接触角Fig.5 Contact angles of different PSf/GO mixed matrix membranes

2.6 PSf/GO混合基质膜力学性能

对纯PSf 膜和PSf/GO 混合基质膜进行了力学性能的测试,如图6 所示。

由图6 可见,随着GO 的添加量从0.07%增加到0.35%,PSf/GO 混合基质膜的拉伸强度从2.5 MPa 增加到3.4 MPa,断裂伸长率从34%降低到27%。这是由于在混合基质膜内部中存在着PSf 与PSf 之间、PSf 与GO 之间、GO 与 GO 之间的 3 种相互作用力。GO 比表面积大,并且是大面积的碳骨架,同时片层上存在大量的含氧官能团。因此GO 与PSf 二者之间的作用力较强,高于GO 与GO 片层间和 PSf 与 PSf 间的2 种作用力。因此在GO 添加量较低时,PSf 与GO 之间作用力为混合基质膜的拉伸强度的增加起到主要贡献。而当GO 的添加量增加时,部分GO 片层在铸膜液中会发生团聚,导致其GO 片层间的作用力贡献力度增加,从而弱化了GO 与PSf 之间作用力的贡献力度,从而混合基质膜的拉伸强度增加趋势放缓[9]。

2.7 PSf/GO混合基质膜分离性能

膜分离性能可以通过纯水通量和截留率这2 个重要指标来进行表征。图7 所示为纯PSf 膜和PSf/GO混合基质膜的纯水通量及BSA 截留率。

图7 不同PSf/GO 混合基质膜纯水通量和BSA 截留率Fig.7 Pure water flux and BSA rejection of different PSf/GO mixed matrix membranes

由图7 可见,随着GO 添加量增加,PSf/GO 混合基质膜的纯水通量呈增长趋势。纯PSf 膜的纯水通量为223.2 L/(m2·h·bar)(1 bar=100 kPa),而当GO 添加量为0.35%时,PSf/GO 混合基质膜的纯水通量达到了459.2 L/(m2·h·bar)。在BSA 截留率测试中,发现随着GO 添加量的增加,PSf/GO 混合基质膜的BSA 截留率随之出现略微降低的趋势。

混合基质膜的纯水通量随着GO 添加量的增加而增加,可以通过膜的结构、孔隙率以及膜的亲水性来解释。GO 由于自身含有大量亲水性官能团的存在,提高了膜亲水性能,膜断面的指状孔也逐渐增加,膜的孔隙率也随之增加。而PSf/GO 混合基质膜对BSA 的截留率随着GO 添加量的增加而降低,是由于成膜过程中,大量的GO 片层迁移到膜的上表面,导致大孔的形成,图3 的膜上表面SEM 图也验证了大孔的存在。当GO 含量为0.35%时,PSf/GO 混合基质膜对BSA 的截留率仍能达到94%。因此PSf/GO 混合基质膜在保证有效的BSA 截留性能下,也提高了膜的分离性能。

3 结 论

本文以聚砜(PSf)为膜材料、GO 为无机材料,采用无机/有机共混和浸没沉淀相转化法成功制备PSf/GO混合基质膜,研究了不同GO 添加量对铸膜液稳定性、膜结构及性能的影响。

(1)添加GO 后的铸膜液稳定性动力学指数TSI值随着时间的变化而增大,并且随GO 添加量从0.07%增加到0.35%,铸膜液稳定性动力学指数TSI 值从1.02 增至 7.29。

(2)当 GO 添加量从 0 增至 0.35%时,PSf/GO 混合基质膜支撑层中的指状孔所占比例增加,膜表面开孔率从6.8%增加到了10.2%,孔隙率从1.1%增加到了80.5%,水接触角从93°降低到了65°,拉伸强度从2.5 MPa 增加到3.4 MPa,断裂伸长率从34%降低到27%。

(3)随着GO 添加量的增加,PSf/GO 混合基质膜的对BSA 截留率降低,而纯水通量随之增加。当GO含量为0.35%时,PSf/GO 混合基质膜对BSA 的截留率为94%,膜的纯水通量从223.2 L(/m2·h·bar) 增加到459.2 L(/m·2h·bar)。