不规则内腔体电解装置的设计与试验

李 博,杨 森,黎云玉,范植坚,唐 霖

( 1. 西安工程大学工程训练中心,陕西西安710600;2. 西安工业大学机电工程学院,陕西西安710021 )

整体构件不规则壳体是大推重比发动机的核心零件,广泛应用于新型航空航天发动机及其他机械产品中,其腔体依据流体学原理来设计,以满足气流通道的性能要求。 因此,大多腔体形状非常复杂,加工时刀具可达性差,且大多原材料硬度较高,常规的数控机械加工手段无法实现,使得加工制造非常困难;而电解加工因不受金属材料本身属性的限制,加工表面质量好、工具电极无损耗、加工生产效率高, 成为此类零件加工的一种重要工艺手段。本文在分析零件结构的基础上, 借助UG 软件对设计的两种加工装置进行分析、比较,通过工艺试验最终加工出典型的不规则腔体零件。

1 零件结构

图1 是加工零件模型图,根据二维零件图纸在UG 软件上建立3D 模型。由图分析,由进气口向外,内腔体窄且弯扭、截面不规则,这就对加工装置就提出了更高的要求。

2 装置总成

2.1 加工设备

图2 是加工设备的总成装置,加工零件时连同电解加工装置一同安装在数控电解加工机床工作台的数控转台上,其阴极夹具一体化设计,确保供液和供电由工装中伸出的导杆从机床引进,工件随工作台按零件内腔流道旋转。 加工零件通过中心轴定位, 压板将零件通过螺栓固定于机床的回转台上,当一个内流道腔体加工完毕时,内流道装置沿Z轴向上移动, 数控转盘带动零件旋转36°至下一个加工位置,Z轴向上移动,其他方向保持不变,密封内流道腔体进行型腔流道加工。

不规则内流道电解加工装置包括工装和阴极,在加工过程中须确保蚀除区域电解液的流速及加工间隙,设计工装应满足易于组装、定位准确、完全导电、密封良好的特点,同时保证阴极绝缘部分涂层与流场的均匀[1-3]。

2.2 主要装置

2.2.1 阴极与导流装置

电解液经导流装置穿过阴极, 进而进入加工区,加工间隙内充满电解液,为保证良好的密封性,零件内壁和内骨架紧贴。

2.2.2 供液导电装置

管轴连接总成是实现导管与机床立柱连接的组件,主要包括导管杆、连接头、主轴、紧固螺母、三爪法兰盘和锥套螺母,三爪法兰盘后端与机床立柱连接,前端通过三爪抱紧轴,轴前端通过连接头连接导管,从而实现轴管一体。

2.2.3 密封装置

密封装置由内骨架、压板、压条、密封圈组成,骨架和压板同时也是工装夹具的一部分。 内骨架采用绝缘材料环氧树脂保证阴极总成与工件之间绝缘[4-5],同时与工件内孔紧密配合,由压条、密封圈实现电解液的密封,内骨架中部开方孔支撑阴极总成并成为其导向,下端开细排液孔安装回流管回收加工过的电解液,以防对工装夹具及工件造成腐蚀。

2.3 装置方案

2.3.1 方案一

内腔体加工装置方案一包括供液管、 导流块、配流块、固定环、出水管、主轴连接杆、主轴头垫块。内腔体加工装置确保内流道主轴连接杆一端与机床主轴连接,实现阴极沿纵向的进给和导电,另一端与供液管连接固定,实现供液;固定环材料为有机玻璃,下端开口位置与导向板配合,起到阴极导向的作用。 内腔体电解加工装置三维零部件及装配图见图3。

2.3.2 方案二

内腔体加工装置方案二为主轴头连接到机床的主轴上,并通过螺钉和销子连接供液导电管。 在该解决方案中,供液管直接连接主轴头,主轴头设计成两个垂直面,并且导流块和分流块通过锥面配合用螺丝锁死。 方案二的主要不同之处在于主轴连接部位用法兰连接,与主轴转接头连接位置使用销钉定位,大大减少了零件数量,在固定环中铣削出一个空腔,使阴极及其连接部件的安装调试更加方便。 方案二的三维零部件及装配图见图4。

2.4 有限元分析

悬臂结构是内流道电解装置的重要部位, 图5是方案一与方案二的悬臂部件三维空间图,两种解决方案都包含主轴头、供液管、导流块、分流块和阴极体。为了验证结构的可用性与可靠性,在UG 模块中进行机械性能的有限元分析[6];仿真分析时,去掉和被加工零件固定连结的内流道固定环。

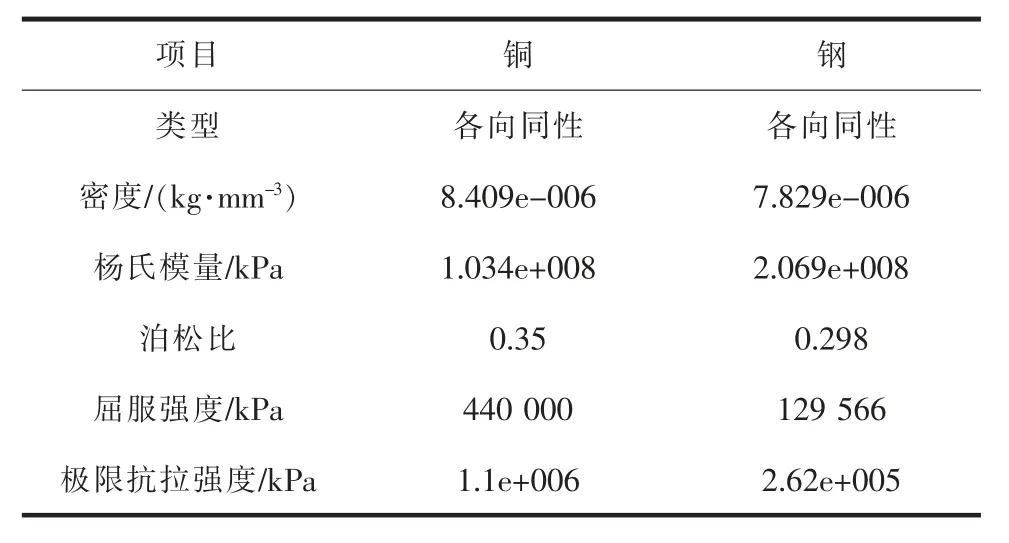

为确保有限元分析能顺利求解,在进行网格划分时去掉对结构影响不大的微细小孔、 倒角等特征。 阴极材料为黄铜,其余结构材料为不锈钢,具体材料属性见表1。

表1 材料属性

对该悬臂结构简化后进行网格划分,两种方案的有限元网格仿真模型见图6。

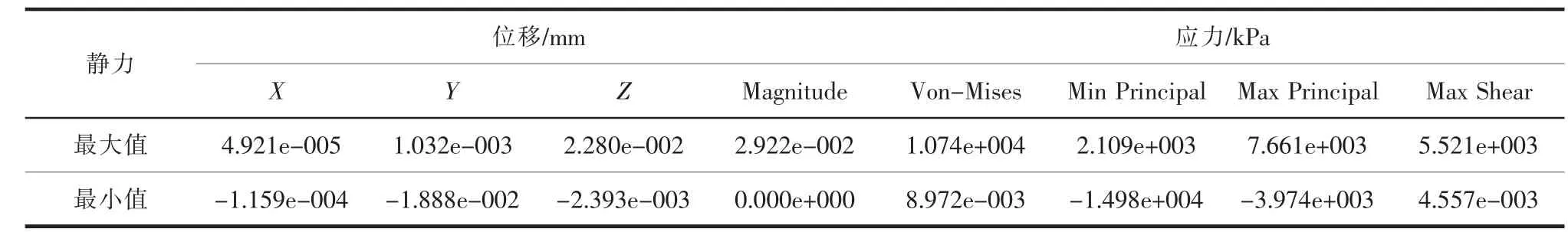

为部件模型之间添加面与面接触仿真对象类型,设定初始温度20 ℃。 在工作环境中,由于电解液的压力,阴极端面受到0.2~0.4 MPa 的压力,端面的面积为1443 mm2,计算得到该阴极在工作中负载为424.2~707 N。 根据实际工况,在阴极连接杆上施加固定约束,在工具栏中使用有限元模型检查工具来检验部件划分的网格单元宽高比、翘曲、歪斜、亚克比等性质是否达到要求, 在端面施加均布载荷710 N,在阴极连接杆施加相应约束,得到两种方案的部件载荷及约束见图7。 通过等值线图、云图、变形图及动画演示等形式显示仿真对象的应力、应变分布情况,求得的结果见图8 和图9,同时对静力分析的结果及方案对比见表2~表4。

在本模拟试验中,强度检验条件为[9]:

式中:[σ]为材料的许用应力;σmax为实际计算出的节点的最大应力;σs为材料的屈服极限;n为材料的安全系数,n=2。

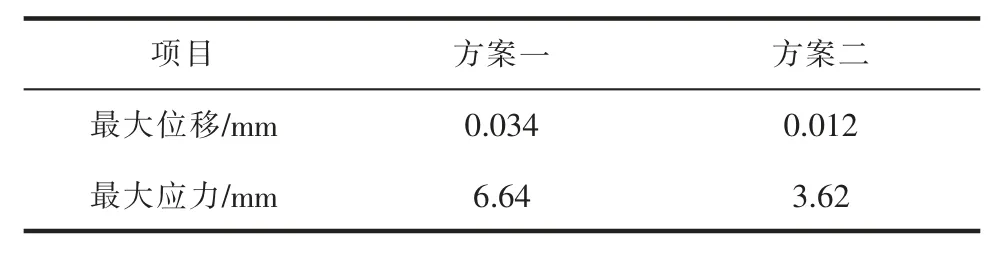

在该部件的静力载荷检验中,方案一的应力最大区域在供液管和主轴头连接部位,方案二的应力最大区域在供液管和导流块法兰连接部位。 综合表1 可知, 竖直杆材料的屈服极限σs=276 N/mm2,则许用应力[σ]=138 N/mm2,计算方案一的最大应力为6.64 N/mm2,方案二的最大应力为3.62 N/mm2,两种方案的最大应力都远远小于该材料的许用应力,且方案二变形量更小。

表3 方案二静力分析结果

表4 两方案对比静力分析结果

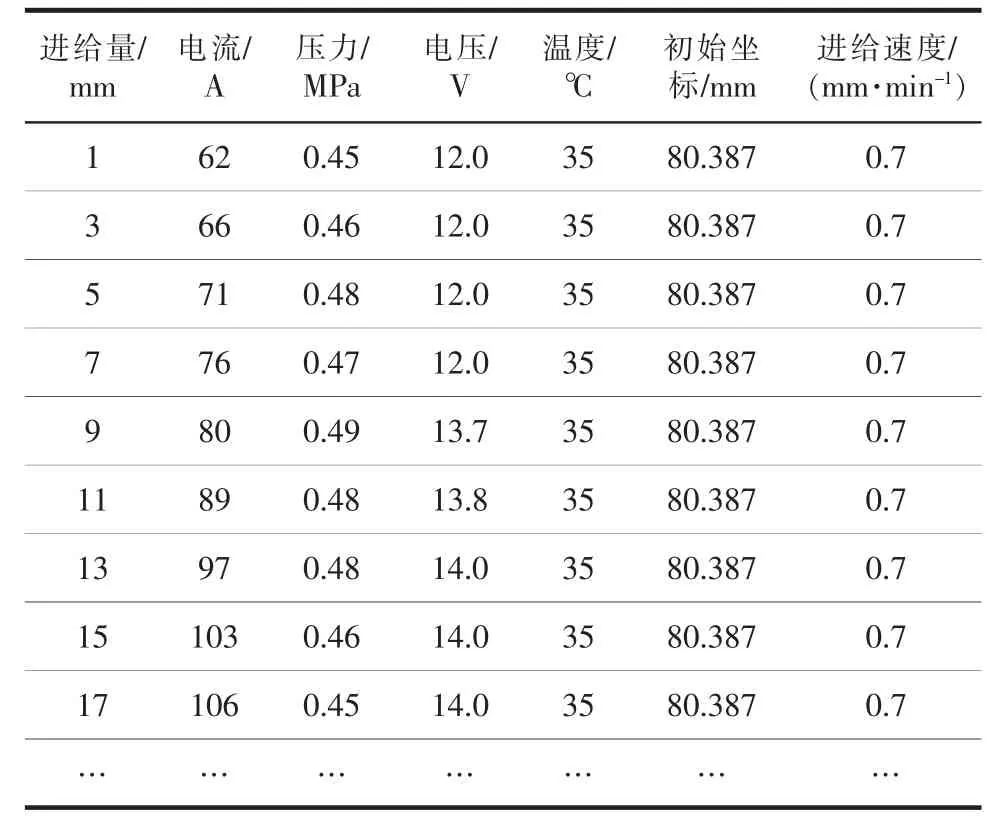

3 试验验证

图10 是装置的加工现场与加工结果, 在电解加工机床上进行工艺试验,验证方案二的结构是否合理。按照加工对象设定加工参数为电压12~15 V、进给速度0.7 mm/min、电解液压力0.3~1 MPa、电解液温度30~35 ℃,加工记录见表5。 通过测量,证明利用该装置进行加工可满足零件尺寸的要求。

4 结论

在分析不规则内腔体电解加工装置结构的基础上,借助UG 软件对设计的两种装置进行比较,通过试验加工出不规则腔体零件,得到以下结论:

(1)两套方案的结构设计有限元分析表明,其最大应力都远远小于该材料的许用应力。

(2)仿真结果表明,方案二的刚度和变形量都优于方案一,因此,在满足要求的前提下优先选用方案二的结构作为内流道腔体电解加工装置。

(3)通过试验验证,方案二简化了装置安装,实时监测与分析加工工件结果,电解加工过程稳定。

表5 方案二工艺试验参数