660 MW超临界机组给水弱氧化性处理技术应用评价

张山山,王仁雷,晋银佳,衡世权,朱 跃

(华电电力科学研究院有限公司,浙江杭州310030)

火电厂的水汽品质直接影响热力设备的腐蚀防护状态和水平,进而影响机组运行安全、技术和经济性能〔1-2〕,而机组水汽品质的直接决定因素是给水处理方式,目前给水处理方式根据腐蚀防护原理主要分为还原性全挥发处理方式〔AVT(R)〕〔3〕、弱氧化性全挥发处理方式〔AVT(O)〕〔3〕、加氧处理方式(OT)〔3〕及弱氧化性处理方式(WOT)〔4〕。其中弱氧化性处理方式是通过溶解氧和氨的精准控制,重点对凝结水、给水系统实施局部氧化性防护,防止外加溶氧进入蒸汽系统,规避溶氧对蒸汽系统的风险,控制省煤器入口溶氧为 5~7 μg/L、给水 pH 不低于 9.30,从而实现给水、疏水系统快速氧化性转化和有效防护,提高机组的腐蚀防护水平。

1 WOT技术原理及要点

WOT给水处理方式是一种全面考虑水汽系统防护,阶段优化控制凝结水、省煤器溶氧和pH,采取系统优化保障技术,实现给水、疏水系统快速氧化性转化及有效防护的处理方式。WOT给水处理方式的主要特点:(1)取消联氨,彻底关闭除氧器排汽;(2)采用WOT溶解氧精准控制技术,通过凝结水泵入口负压加氧和高压给水微氧控制,控制省煤器入口溶氧为5~7 μg/L,实现给水系统氧化性转化和防护,安全、快速实现WOT转化。同时能有效控制溶解氧在水冷器和省煤器被完全消耗,保证下游高温部分安全,避免加速过热器、再热器氧化皮生长和剥落〔5-7〕;(3)调整给水加氨,优化pH控制,实现精处理出口一点加氨的加药方式,确认给水pH的期望值控制方式和以电导率为核心参数的精准监控方法;(4)精处理混床采用氢型运行,提高热力系统汽水品质。

2 WOT给水处理方式的应用

2.1 机组概况

某电厂660 MW机组锅炉系东方锅炉厂生产的超临界变压直流炉,机组于2012年4月投产,设计给水处理采用还原性AVT(R)方式。

AVT(R)即采取“给水加氨+联氨”方式,其基本原理是全系统除氧运行,处于强还原性的条件,金属表面形成了双层Fe3O4氧化膜,由致密的Fe3O4内伸层和多孔、疏松的Fe3O4外延层构成。当局部水流条件恶化时,外延层不耐水流的冲击,水的氧化能力非常弱,不能将Fe2+氧化为Fe3+并随后转化为具有保护作用的α-Fe2O3氧化膜覆盖层,因此,Fe3O4氧化膜处于活化状态,给水系统局部可能会发生流动加速腐蚀(FAC)。

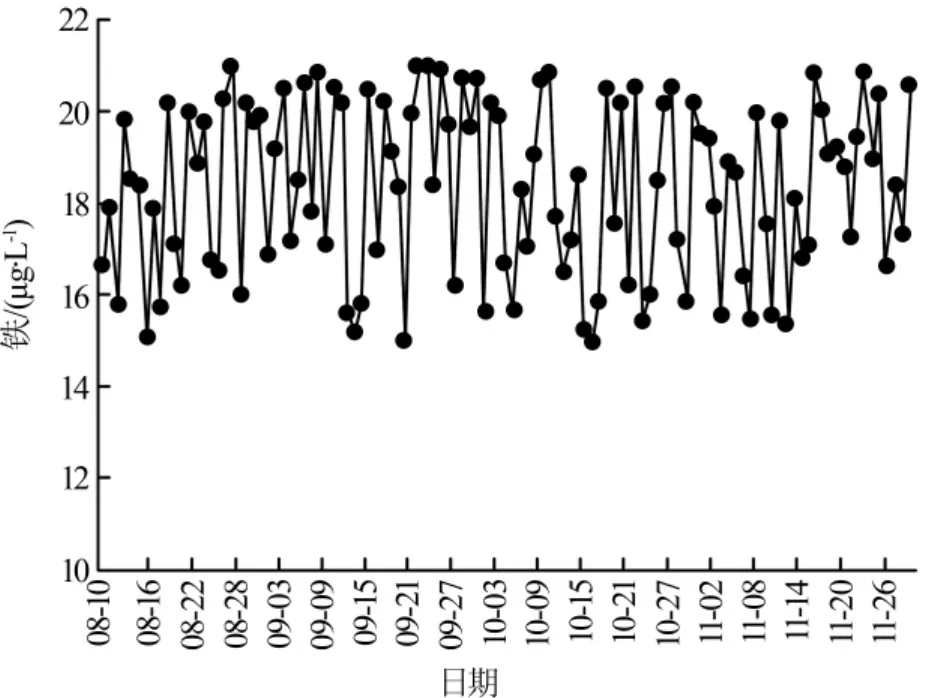

机组运行期间,汽水系统铁含量合格率较低,2014年8月—12月份期间省煤器入口铁含量变化如图1所示。其中铁含量的测定采用《锅炉用水和冷却水分析方法 铁的测定》(GB/T 14427—2017)中的石墨炉原子吸收法。

图1 2014年AVT(R)工况下省煤器入口铁含量

从图1可以看出,给水采用AVT(R)方式稳定后,监测汽水铁质量浓度长期维持在15~21 μg/L。2015年3月至5月,对机组大修检查,发现水冷壁、省煤器、汽轮机叶片存在高沉积问题,已经达到化学清洗标准〔8〕。为降低沉积率,提高机组运行的安全性和经济性,在对机组进行化学清洗并取得优良效果后,于2015年7月将机组给水处理方式由AVT(R)改为WOT。

2.2 WOT给水方式工况控制

2.2.1 溶解氧的精准控制

凝结水负压加氧控制。凝结水入口溶解氧调整至 70~100 μg/L, 控制省煤器入口溶解氧<10 μg/L,加速凝结水系统和低加系统的快速转化。当凝结水系统和低加系统的转化完成后,连续低流量和低浓度加入,控制除氧器入口溶氧为30~50 μg/L。

高压给水微氧精准控制。通过溶氧双向调节能力的高压给水微氧精准控制装置〔9〕对高压给水微氧实现精准控制,当省煤器入口溶解氧为5~7 μg/L时,标志着除氧器和高加系统转化完成,此时严格控制省煤器入口溶氧含量(5~7 μg/L),使溶氧在水冷器和省煤器被完全消耗,防止溶氧进入下游系统。

2.2.2 加氨量控制

对于AVT(R),因除氧器排汽,为弥补除氧器下游加氨量的损失,加氨点设置为两点,即精处理出口和除氧器出口。而对于WOT,因除氧器出口排汽门被关死,此处基本不存在氨量的损失。因此,除氧器出口的加氨点可取消,在精处理出口一次性按要求将氨量加足,全面实现水汽系统pH和加氨的优化控制。

2.2.3 给水pH控制

WOT 转化前期,维持给水较高的 pH(9.4~9.5),以降低铁的腐蚀速率,铁含量稳定一段时间后,分阶段逐渐降低给水pH,以延长精处理的运行周期。由于无溶氧进入蒸汽和疏水系统,要保证疏水系统较好的防护效果,在维持给水较高的pH和延长精处理运行周期中寻找平衡点,维持给水高pH的代价就是给水中氨浓度加大,造成精处理制水周期缩短和出水水质下降。因此,WOT转化完成后,维持pH不低于9.30。

3 WOT的效果评价

AVT(R)工况下和WOT工况下,对给水铁含量、锅炉受热面结垢情况、汽轮机叶片积盐情况和高温过热器管样内壁氧化皮进行对比分析,从而对WOT给水处理方式的运行效果进行评价。

3.1 给水铁含量情况

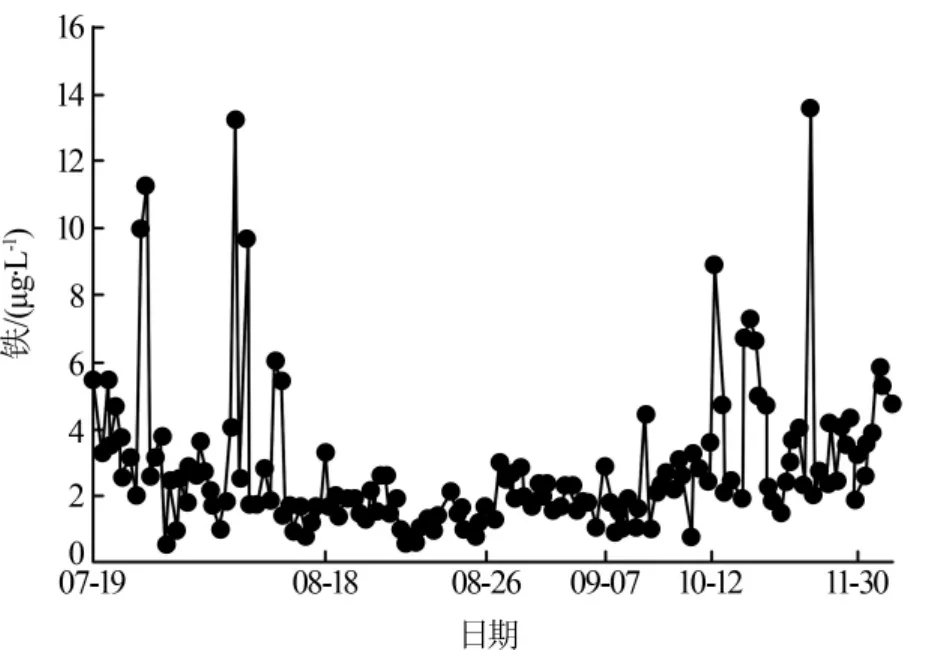

省煤器入口含铁量是机组运行时最重要最可靠的评价给水处理效果的参数。2015年WOT方式转化稳定后,机组省煤器入口铁含量变化如图2所示。

图2 2015年WOT工况下省煤器入口铁含量

由图2可见,WOT方式转化稳定后给水含铁量基本趋于稳定,绝大部分时间段满足《火力发电机组及蒸汽动力设备水汽质量标准》(GB/T 12145—2016)中小于 3 μg/L 的规定〔10〕,平均值为 2.6 μg/L,且铁质量浓度小于3 μg/L的比例占了85.90%。对比图1可以看出,WOT工况下,给水铁含量显著降低,说明WOT取得了较好的防护效果。

3.2 锅炉受热面结垢情况

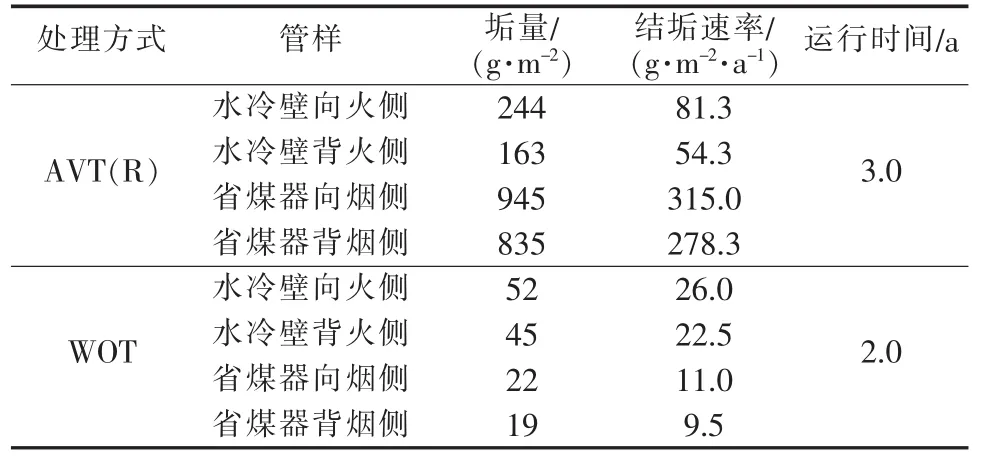

AVT(R)工况下,水冷壁管内壁沉积物呈灰黑色,是典型的Fe3O4垢,沉积速率较高;省煤器管内壁沉积物分层现象明显,沉积速率较高。WOT工况下,水冷壁管内壁沉积物呈浅棕红色,省煤器管内壁沉积物呈红综色,沉积速率均明显降低。AVT(R)和WOT给水处理方式下,2次大修期间检测的水冷壁和省煤器的结垢速率见表1。

表1 水冷壁和省煤器的结垢速率

从表1可以看出,AVT(R)工况下,水冷壁和省煤器的结垢速率较高,结垢速率评价为三类。实施WOT方式后,水冷壁和省煤器的结垢速率显著降低,结垢速率评价为一类。

3.3 汽轮机叶片积盐情况

对比了在AVT(R)和WOT工况下汽轮机叶片的积盐情况。数据表明,AVT(R)工况下,汽轮机叶片积盐较严重,汽轮机叶片沉积速率约 10.14 mg/(cm2·a);WOT工况下,汽轮机叶片基本无积盐现象,汽轮机叶片沉积速率约 0.96 mg/(cm2·a),沉积速率明显降低,说明WOT给水处理方式可明显降低热力系统积盐速率。

3.4 过热器氧化皮情况

AVT(R)和WOT工况下,分别割取高温过热器管进行内壁氧化皮分析。可以看出,AVT(R)工况下,高温过热器管样内壁氧化皮出现剥落现象,残余未剥落的氧化皮呈银灰色,剥落后新裸露基底呈黑灰色,其SEM照片呈现出氧化皮发生剥落,结构疏松,呈网状高孔隙、分层现象;而WOT工况下,高温过热器管样内壁氧化皮呈黑灰色,其结构完整致密,未发生任何剥落,是典型的尖晶石紧密结晶。由此可见,WOT给水处理方式可明显降低氧化皮生长及剥落,具有良好的腐蚀防护性能。

4 结论

(1)660 MW超临界直流炉采用WOT给水方式,省煤器入口含铁量明显降低,大部分时段铁质量浓度满足《火力发电机组及蒸汽动力设备水汽质量标准》(GB/T 12145—2016)中小于 3 μg/L 的规定;锅炉受热面结垢和汽轮机叶片积盐速率明显降低;过热器氧化皮结构完整致密,是典型的尖晶石紧密结晶,未发生任何剥落,具有良好的腐蚀防护性能。

(2)WOT通过在凝结水负压加氧和高压给水微氧控制,实现了凝结水和给水溶氧量的精准控制,避免溶氧进入高温蒸汽侧,严格控制省煤器入口溶氧为5~7 μg/L、给水pH不低于9.30,从而实现给水、疏水系统快速氧化性转化和有效防护,显著提高了机组的腐蚀防护水平和安全运行水平。

(3)WOT取消了联氨的使用,提高了相关受热器的传热效率,延长了酸洗周期,产生直接和间接经济效益,关闭全部除氧器排汽,降低了水耗和煤耗,具有良好的经济和环境效益。