主轴类角度头在变扭器壳体键槽加工中的应用

□ 刘金卫

上汽通用汽车有限公司 上海 201208

1 应用背景

角度头通过机床主轴带动齿轮组传递动力来改变刀具切削的方向,机床安装角度头后,刀具旋转中心线可以与主轴旋转中心线成角度加工工件。角度头被广泛应用于航空、汽车、模具等机械加工的各个领域。应用角度头,可以扩展机床的加工范围和适应性,使一些用传统方法难以完成的加工得以完成,能减少工件重复装夹,提高加工效率[1-2]。

按照角度头的体积、质量及与机床的连接方式,角度头可以分为三大类。

(1)刀具类。刀具类角度头主要安装在加工中心上,像普通刀具一样安装至刀库内进行自动换刀。

(2)附件类。附件类角度头指用于大型落地镗铣床或龙门机床的大型角度头,一般都需要放置在专用的刀库内。

(3)主轴类。主轴类角度头直接安装在主轴箱内,用作机床的主轴,一般为机床厂家配套使用。

笔者分析主轴类角度头在变扭器壳体键槽加工中的应用。

2 键槽加工尺寸要求

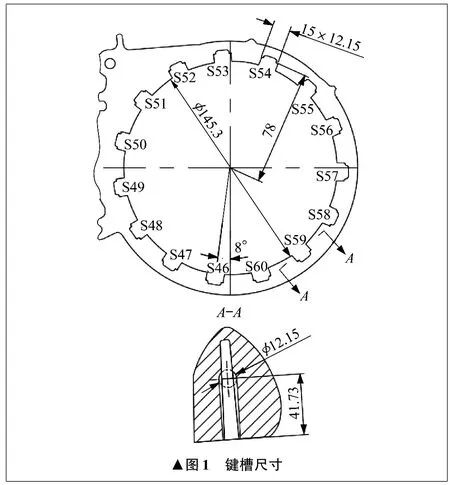

在变扭器壳体直径为145.3 mm的圆周上,均布件号为S46~S60的15个宽度为12.15±0.05 mm、深度为5.35 mm、长度为41.73 mm的键槽,相邻两个键槽之间的夹角为24°,键槽之间相互位置度要求为0.15 mm,如图1所示。

▲图1 键槽尺寸

3 角度头类型选择

本案例中,变扭器壳体加工线采用桁架自动上下料,使用卧式加工中心方案,节拍要求为108 s,包括自动上下料时间。

变扭器壳体键槽数量为15个,若采用普通四轴卧式加工中心,则需要15个铣削类角度头刀具[3],刀具成本高。若采用五轴加工中心,则仅需要一个角度头刀具,但设备成本高。因为加工空间较小,附件类角度头不适用。因此,选用结构紧凑的主轴类角度头,形成具有主轴分度功能的专用机床[4-5]。

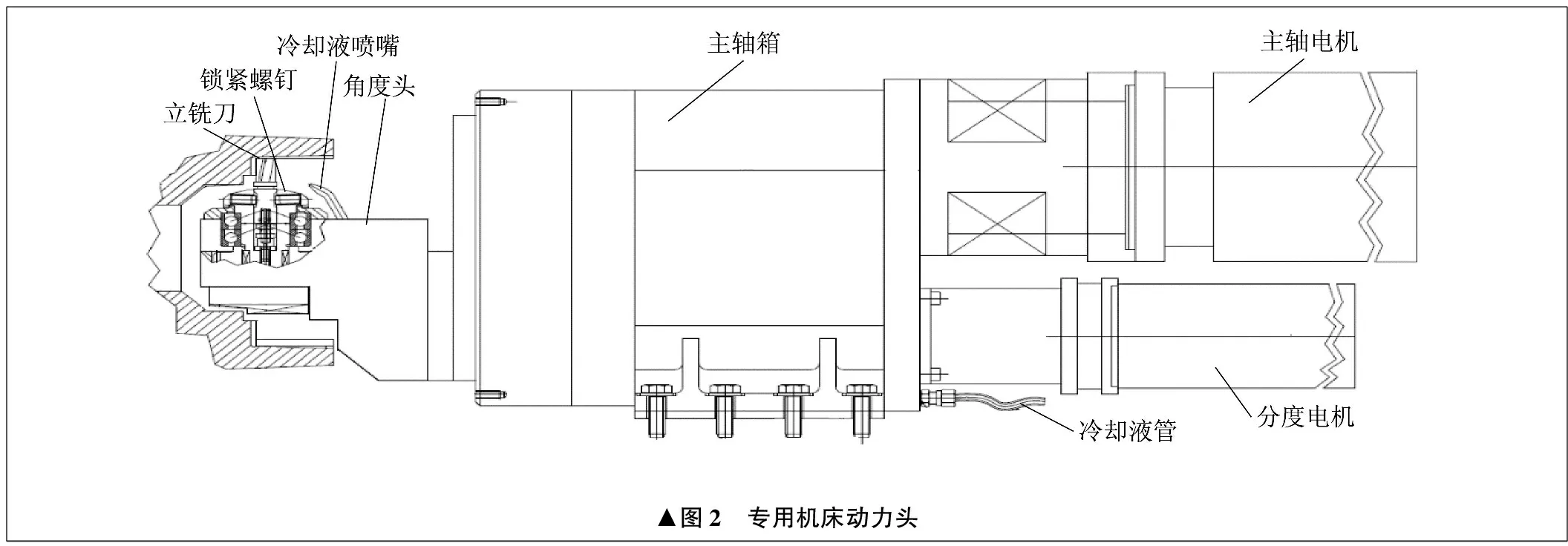

专用机床动力头如图2所示。

▲图2 专用机床动力头

键槽加工的相互位置度要求高,对主轴分度精度要求高,采用伺服电机可实现主轴的高分度精度[6]。本案例中使用的分度伺服电机型号为1FK7 042-2AF71-1CG0,主轴电机型号为1FK7 083-2AF71-1CG0,额定功率为3.3 kW。

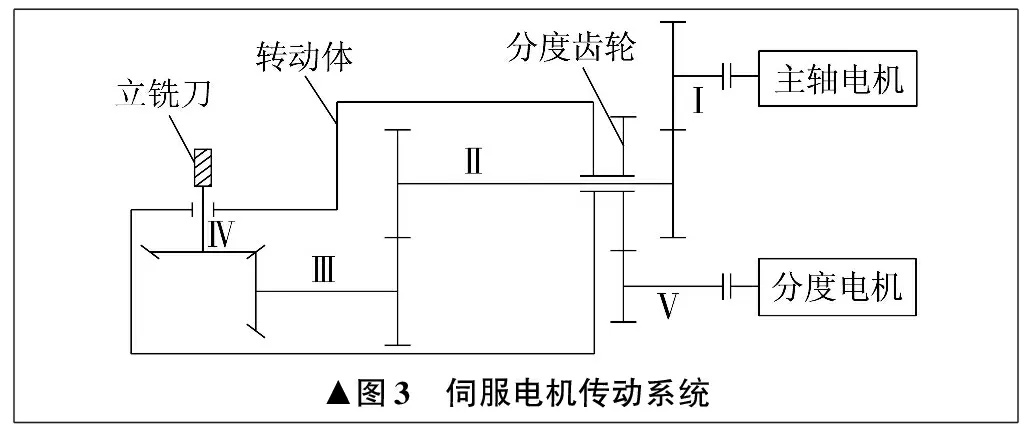

伺服电机传动系统如图3所示。

▲图3 伺服电机传动系统

主轴电机动力通过轴Ⅰ、轴Ⅱ、轴Ⅲ、轴Ⅳ输出至立铣刀,输出传动比为1∶1.3。分度电机通过轴V将动力传递至套装在轴Ⅱ上的分度齿轮,带动固定在分度齿轮上的转动体绕轴Ⅱ旋转,进而实现主轴分度。当转动体转到所需的角度时,气动机构可以将转动体锁死,防止转动。分度电机与分度齿轮的传动比为36∶1,大大减小了电机旋转的定位误差,实现了主轴的精准分度。

4 加工程序与节拍

部分键槽加工程序如下:

N155 SPEED1=3200 FEED1=1800 FEED2=480

N160 R2=8.57 R3=-41.43 R9=50 R10=8.57

;

N155 SPEED1=3200 FEED1=1800 FEED2=480

……

N190 G60 X0.989 Y7.038 POS[C]=CDC(5)S=SPEED1 M3 F=FEED1//加工S46号键槽,主轴起始位置

N195 G64 Z=R2//快进

N200 G1 Z=R3+1//工进1

N200 G1 G60 Z=R3 F=FEED2//工进2

N220 G0 G64 Z=R10//快退

;

N230 G60 X3.766 Y6.027 POS[C]=CDC(17)S=SPEED1 M3 F=FEED1//加工S47号键槽,主轴分度位置

N235 G64 Z=R2//快进

N200 G1 Z=R3+1//工进1

N240 G1 G60 Z=R3 F=FEED2//工进2

N260 G0 G64 Z=R10//快退

…………

从程序上看,S46号键槽先加工,主轴分度起始位置在CDC(5),即角度头在8°位置。加工S47号键槽时,主轴分度位置在CDC(17),这是因为最小分度为2°,主轴分度位置从CDC(5)到CDC(17),主轴分度实际转过角度为24°。

实际生产过程中,程序加工时间为65 s,辅助时间为33 s,节拍为98 s,满足108 s的节拍要求。

5 切削功率核算

查工艺手册[7-8],立铣刀切削力FC经验公式为:

(1)

式中:CF为切削因数;KF为铣削力修正因数;ae为铣削宽度;af为每齿进给量;d0为立铣刀直径;z为立铣刀齿数;ap为铣削深度。

铣削功率PC为:

PC=10-3FCvC

(2)

式中:vC为切削速度。

主轴到立铣刀的齿轮传动效率为ηm,则主轴功率PE满足:

PE≥PC/ηm

(3)

加工键槽的立铣刀直径d0为12.15 mm,齿数z为5,前角γ0为10°。铣削深度ap为5.35 mm,铣削最大宽度ae为4.3 mm,转速n为3 200 r/min,进给速度vf为1 800 m/min,每齿进给量af为:

af=vf/(nz)=0.112 5 mm/z

切削速度vC为:

vC=πd0n/60 000=2.033 m/s

变扭器壳体材料为铝镁合金,查工艺手册,切削因数CF为167。立铣刀的前角γ0为10°,查工艺手册,铣削力修正因数KF为1。

各参数代入式(1),计算切削力FC为379.24 N。将FC代入式(2),得切削功率PC为0.77 kW。

主轴电机到立铣刀通过三级齿轮传递动力,两组圆柱齿轮传动效率均大于0.97,一组锥齿轮传动效率也大于0.97[9],总传动效率ηm为0.94,代入式(3),主轴电机功率PE不小于0.82 kW。

实际主轴电机功率为3.3 kW,远大于需求功率0.82 kW,完全满足加工需求。

6 刀具更换

因为角度头直接安装在主轴箱中,所以更换刀具必须在机床上进行。

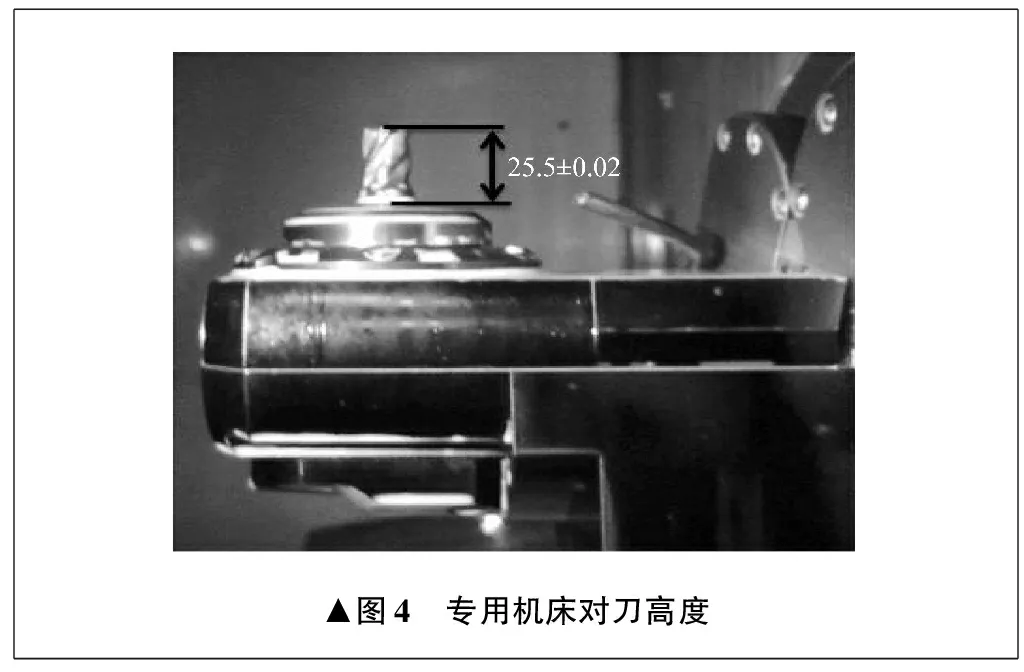

该专用机床没有刀具补偿功能,每次更换立铣刀时必须将顶端基座的高度严格控制在25.5±0.02 mm以内,如图4所示,确保键槽加工深度满足图纸要求。

▲图4 专用机床对刀高度

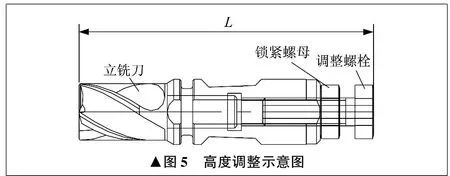

刀具安装至机床后,用已标零的马尔表测量立铣刀高度。若高度不在要求的范围内,则需取出立铣刀,调整立铣刀端面到调整螺栓底部的距离L,如图5所示,然后再次将立铣刀装入机床,用马尔表测量高度,直至高度符合要求。

▲图5 高度调整示意图

为了保证键槽宽度±0.05 mm及相互位置度0.15 mm,还需保证将立铣刀的圆周跳动控制在0.005 mm以内。若跳动不符合要求,则需调整锁紧螺钉。为了防止锁紧螺母松动导致的加工质量问题,需要在螺栓上涂抹防松胶[10]。

7 结束语

生产实践证明,在全自动加工线上应用带分度的主轴类角度头,加工成组变扭器壳体键槽,不仅加工效率高、质量稳定,而且生产成本低,值得推广。