热处理对Ti-5331合金板材组织及力学性能的影响

赵 彬,吴金平,罗媛媛,赵恒章,赵永庆1,

(1.西北工业大学,陕西 西安 710072)(2.西安稀有金属材料研究院有限公司,陕西 西安 710016)(3.西北有色金属研究院,陕西 西安 710016)

钛合金因其具有高的比强度、良好的机械性能和热稳定性、优良的焊接性能和耐腐蚀性等优点,在航空航天、舰船及兵器等领域获得了广泛应用[1-2]。虽然钛合金不是传统的核材料,但其较全面的材料性能数据、高的抗冲击及抗疲劳性能、优良的中子辐照衰减性能以及成熟的工业化生产等优点,在核工业领域受到越来越多的关注[3]。Ti-5331合金是西北有色金属研究院研发的一种新型核反应堆用结构钛合金,名义成分为Ti-5Al-3V-3Zr-0.8Cr,采用一定量的同晶型β稳定元素V及中性元素Zr对合金进行强化,同时添加Cr元素优化合金的中子辐照衰减性能和冲击韧性[4]。该合金为近α型钛合金,既具有α型钛合金良好的热强性和可焊性,又具有接近于α+β型钛合金的工艺塑性,通常在退火状态下使用,可用于反应堆耐压壳体、高压容器及辐照环境下的焊接结构件等。

前期作者主要研究了Cr元素强化对Ti-5331合金组织及性能的影响,优化了合金成分,并通过热压缩模拟试验对合金的热加工性能进行了研究,确定了合适的加工窗口[5]。核反应堆耐压壳体主要使用的是Ti-5331合金板材和锻件,因此为了提高板材的综合力学性能及批次稳定性,获得高强耐辐照钛合金板材的最佳热处理工艺条件,本研究主要考察不同的退火热处理制度对Ti-5331合金板材显微组织、室温拉伸性能及冲击韧性的影响,旨在为Ti-5331合金板材的批量稳定生产提供指导。

1 实 验

1.1 实验材料

采用经3次真空自耗电弧炉熔炼的Ti-5331合金铸锭,其质量为200 kg,β相变点为925 ℃。铸锭经单相区开坯,多火次锻造后,末火次在α+β两相区锻成δ60 mm×340 mm×400 mm板坯。板坯经表面处理后,在β相变点以上30 ℃开坯,轧至一定厚度后换向轧制成δ15 mm×400 mm×1 000 mm,再在两相区850 ℃一火次轧制成δ6 mm×400 mm×L板材。板材实测化学成分如表1所示。图1为轧制态Ti-5331合金板材的SEM照片。从图1可以看出,轧制态Ti-5331合金板材原始态组织中有沿轧制方向拉长、扭曲变形的短片状α相,但未发现晶界α相,说明Ti-5331合金经过60%变形量轧制变形足够充分,且合金在轧制过程中未发生动态再结晶。

表1Ti-5331合金板材化学成分(w/%)

Table 1 Chemical composition of Ti-5331 alloy plate

图1 轧制态Ti-5331合金板材的SEM照片Fig.1 SEM image of Ti-5331 alloy plate after rolling

1.2 实验方法

沿轧制态Ti-5331合金板材的横向切取拉伸、冲击及金相试样。采用箱式电阻炉对试样进行简单退火热处理,热处理制度分别为700 ℃×1 h/AC、800 ℃×1 h/AC、900 ℃×1 h/AC、950 ℃×1 h/AC。力学性能测试采用INSTRON1185多功能拉伸试验机进行,试样尺寸按照GB/T 228.1—2010标准中R8号试样加工;夏比冲击试验采用PTM2000金属摆锤式示波冲击试验机,按照GB/T 229—1994《金属夏比缺口冲击试验方法》在室温下进行,试样为5 mm×10 mm×55 mm 的V型缺口标准试样。采用奥林巴斯 PMG3卧式光学显微镜和JMS6460扫描电镜进行显微组织及冲击断口形貌的观察;采用EM-200GX型透射电镜观察和分析合金的微观组织。

2 结果与讨论

2.1 热处理对Ti-5331合金板材组织的影响

图2为不同退火温度下Ti-5331合金板材的SEM照片。从图2可以看出,随着退火温度的升高,合金组织中α相发生了静态再结晶,且再结晶初生α相有长大趋势。700 ℃低温退火,板材组织已开始发生静态再结晶,基体组织仍以变形扭曲片状α相为主,在片状α相交界或断裂处有细小等轴α相再结晶形核(图2a),这与板条剪切球化模型相似[6]。800 ℃退火,α相已完全等轴化,合金组织不但发生了α相和β相的再结晶,同时发生了较明显的α→β相转变(图2b)。900 ℃退火,由于接近合金相变点,β相转变组织中已经明显有片状α相析出(图2c)。950 ℃退火,由于退火温度超过相变点,等轴α相消失,β相随着冷却转变为粗大的板条α相,板材组织转变为粗网篮组织(图2d)。

图2 不同温度退火后Ti-5331合金板材的SEM照片Fig.2 SEM images of Ti-5331 alloy plate annealed at different temperatures:(a)700 ℃;(b)800 ℃;(c)900 ℃;(d)950 ℃

为了进一步了解Ti-5331合金板材在退火过程中再结晶形核特点,对700 ℃退火样品进行了TEM观察,结果见图3。从图3可以看出,轧制变形后不同取向的片状α相相互交错切断,成为合金退火再结晶形核的最佳位置,而片状α相内部的大量位错缠结为形核提供了驱动力。随着退火温度升高, 800 ℃退火α相已完全再结晶(图2b)。这主要是轧制温度低,板材变形储存的畸变能较大,随着退火温度的升高,在退火过程中发生了再结晶形核和长大,初生等轴α相尺寸在5 μm左右。900 ℃高温退火,该温度接近合金相变点,合金组织转变为双态组织,初生α相比例相比800 ℃退火减少,β转变基体尺寸逐渐增大,其中次生α相束域尺寸及片层厚度等均增大。

图3 Ti-5331合金板材经700 ℃退火后的TEM照片Fig.3 TEM image of Ti-5331 alloy plate annealed at 700 ℃

图4是轧制态与不同温度退火后Ti-5331合金板材的XRD图谱。由图4可以看出,不同温度退火空冷后,板材组织由α相和β相组成,未有其他析出相。而轧制态板材组织中除了α相和β相外,还有少量的ω相析出,这是由于冷却速度较快而形成的。

图4 Ti-5331合金板材经不同温度退火后的XRD图谱Fig.4 XRD patterns of Ti-5331 alloy plate annealed at different temperatures

2.2 热处理对Ti-5331合金板材力学性能的影响

Ti-5331合金属于近α型钛合金,时效热处理强化作用有限,为了研究退火温度对板材性能的影响,测试了不同温度简单退火试样的拉伸性能,如图5所示。从图5可以看出,随着退火温度的升高,Ti-5331合金板材抗拉强度略有降低随后升高,屈服强度随退火温度升高呈降低趋势,因此合金的屈强比逐渐降低。在相变点以下退火,退火温度对Ti-5331合金板材延伸率影响不大,基本稳定在18%左右,断面收缩率在900 ℃时升高至64%。这主要是因为700~900 ℃的退火温度高于合金的结晶温度,轧制变形储存的畸变能作用在片状组织扭曲交汇处形核球化,随着等轴α相含量占比增多,造成合金屈服强度降低,断面收缩率略有升高。然而Ti-5331合金为近α型钛合金,两相区窗口窄,只有接近相变点退火,才会获得强塑性匹配良好的双态组织(有大量的次生片状α相存在,见图2c)。当退火温度达到950 ℃后,Ti-5331合金板材抗拉强度略有升高,屈服强度继续降低,断面收缩率显著下降,延伸率也出现了降低。这主要是因为退火温度超过相变点后,合金组织转变为粗大的板条组织,因没有等轴α相参与变形,条状α相变形协调能力差,在宏观上表现出断面收缩率急剧下降。综上所述,Ti-5331合金板材在700~900 ℃两相区退火,力学性能变化不大,这对于板材批量生产工艺控制有很大好处。为了保证Ti-5331合金热轧板材组织与力学性能稳定性,应采用两相区大变形量轧制,在800~900 ℃保温1 h后空冷。

图5 退火温度对Ti-5331合金板材拉伸性能的影响Fig.5 Effect of annealing temperature on tensile properties of Ti-5331 alloy plate

2.3 热处理对Ti-5331合金板材冲击性能的影响

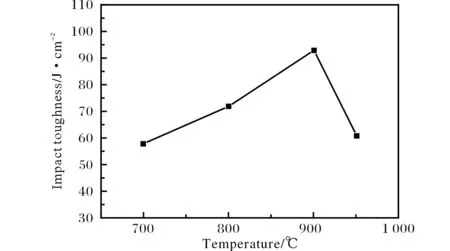

为了考察退火温度对合金韧性的影响,对不同温度退火后的Ti-5331合金板材进行了V型缺口夏比冲击性能测试,结果如图6所示。从图6可以看出,在相变点以下退火,Ti-5331合金板材冲击韧性随退火温度升高几乎成线性增大,在900 ℃退火时合金的冲击韧性最高,达到93 J/cm2。退火温度超过相变点后,冲击韧性急剧下降。在相变点以下温度退火,冲击韧性提高主要与Ti-5331合金再结晶有关。随着退火温度接近合金相变点,组织中次生片状α相对合金冲击韧性贡献更大。退火温度超过相变点后,冲击性能急剧下降,主要是因为板材组织在退火冷却过程中转变为片状α相,导致合金塑性降低造成的。这与文献[7]研究结果一致,即次生片状α相长宽比对合金冲击韧性有很大影响。本研究未对次生片状α相和冲击韧性的影响做深入研究,考虑到Ti-5331合金两相区温度较窄,后续将系统地研究该合金韧性和内部组织的关系。

图6 退火温度对Ti-5331合金板材冲击性能影响Fig.6 Effect of annealing temperature on impact toughness of Ti-5331 alloy plate

图 7为相变点以下不同温度退火后Ti-5331合金板材冲击断口的宏观形貌和微观形貌。从断口宏观形貌来看,冲击试样断口均具有剪切唇、放射区和纤维区,说明试样的塑性都比较高;同时,随着退火温度升高冲击断口中剪切唇所占面积逐渐增大(图7a、d、g)。从断口微观形貌可以看出,不同温度退火空冷试样的断口内均含有较多的韧窝,说明试样为韧性断裂。700 ℃退火,Ti-5331合金刚开始发生再结晶,α相再结晶晶粒在片状α扭曲断裂处形核,在随后的空冷过程中保留下来成为冲击断裂裂纹萌生起点,因此韧窝较浅(图7b)。随着退火温度升高,初生α相开始长大,且组织由等轴向双态转变,断口的韧窝也变得较深,且有二次韧窝出现(图7e、h)。这与文献[8]结果一致:β转变组织的增多与次生α相变宽导致α相平均自由程增加,即初生α相是裂纹萌生和扩展的通道,材料的断裂韧性随着初生α相内部平均自由程的增加而提高。从断口的裂纹扩展路径可以看出,700 ℃退火时,因初生α相晶粒尺寸细小,裂纹扩展阻力小,较平直(图7c)。800 ℃和900 ℃退火时,因次生α相的出现和长宽比的增加导致裂纹沿相界面扩展更加曲折(图7f、i),裂纹扩展吸收功增加,表现出较好的冲击韧性。

图7 不同温度退火后Ti-5331合金板材冲击断口形貌Fig.7 Fracture morphologies of Ti-5331 alloy plate annealed at different temperatures:(a~c)700 ℃;(d~f)800 ℃;(g~i)900 ℃

3 结 论

(1)Ti-5331合金板材在相变点以下退火,组织由α+β相组成。随着退火温度的升高,初生α相含量逐渐减少,β转变相含量明显增加。700 ℃退火开始发生静态再结晶,800 ℃退火组织为等轴组织,900 ℃退火组织为双态组织。

(2)在相变点以下退火,随着温度的升高,Ti-5331合金板材的抗拉强度先下降后上升,屈服强度呈下降趋势,屈强比逐渐减小;板材冲击韧性随退火温度升高呈上升趋势。

(3)900 ℃×1 h/AC退火后得到的Ti-5331合金板材强度、塑性和冲击韧性匹配良好,具有较好的综合性能。