武汉地铁区间隧道下穿建筑物爆破振动控制技术研究

王松青,张全峰,汪海波,杨谢生,宗 琦,王梦想

(1.中煤第三建设(集团)城市交通建设分公司,合肥 230022;2.安徽理工大学土木建筑学院,安徽 淮南 232001)

随着我国经济的迅速发展,已经规划和在建的地铁轨道等交通项目,遍布全国34个大中型城市[1]。目前,在岩层中进行地铁隧道修建时,钻爆法因其成本低、工序简单以及爆破效果显著等优势而被广泛采用[2-3]。然而,与此同时钻爆法施工不可避免地带来一系列爆破危害效应,特别是爆破振动,它会对地表建筑物造成破坏[4]。因此,对于下穿建筑物的地铁隧道钻爆法施工方案设计有着更高的要求。

国内学者对此展开了一些研究工作,例如,朱利明等[5]基于现场爆破振动监测和ANSYS有限元数值分析探究了地铁隧道爆破对古建筑群的影响,并设计利用延时爆破技术控制爆破药量从而降低振动强度。付晓强等[6]为保障贵阳城区隧道钻爆开挖时地表建筑群的安全稳定,设计了合理的掏槽方法和装药形式,并将爆破振动控制在安全允许范围内。谢兴博等[7]针对南京地铁4号线爆破施工进行优化设计和实际监测,研究了在地下管线和地表建筑群广泛分布地区,降低地铁隧道爆破振动危害的有效途径。李立功等[8]为降低重庆轨道5号线下穿建筑物爆破振动的危害,运用水压爆破和延时起爆等方法有效控制了爆破振动。王仁涛等[9]针对青岛地铁隧道3号线进行了一系列减振优化设计,取得了良好的社会、经济效益。张发财等[10]在乌鲁木齐地铁隧道1号线开展现场试验,研究了地铁隧道钻爆掘进对地铁车站的影响,并基于监测结果进行了爆破方案优化。肖文芳等[11]针对贵阳地铁隧道2号线进行实际监测和数值模拟,探究了地铁隧道钻爆开挖地表爆破振动的传播特性。

本文结合武汉地铁27号线纸坊大街站~小镇站区段隧道爆破工程实践,对复杂环境下地铁隧道钻爆法施工方案、掏槽形式和爆破参数进行研究,并基于实测数据分析爆破振动传播规律,为类似工程提供参考。

1 工程概况

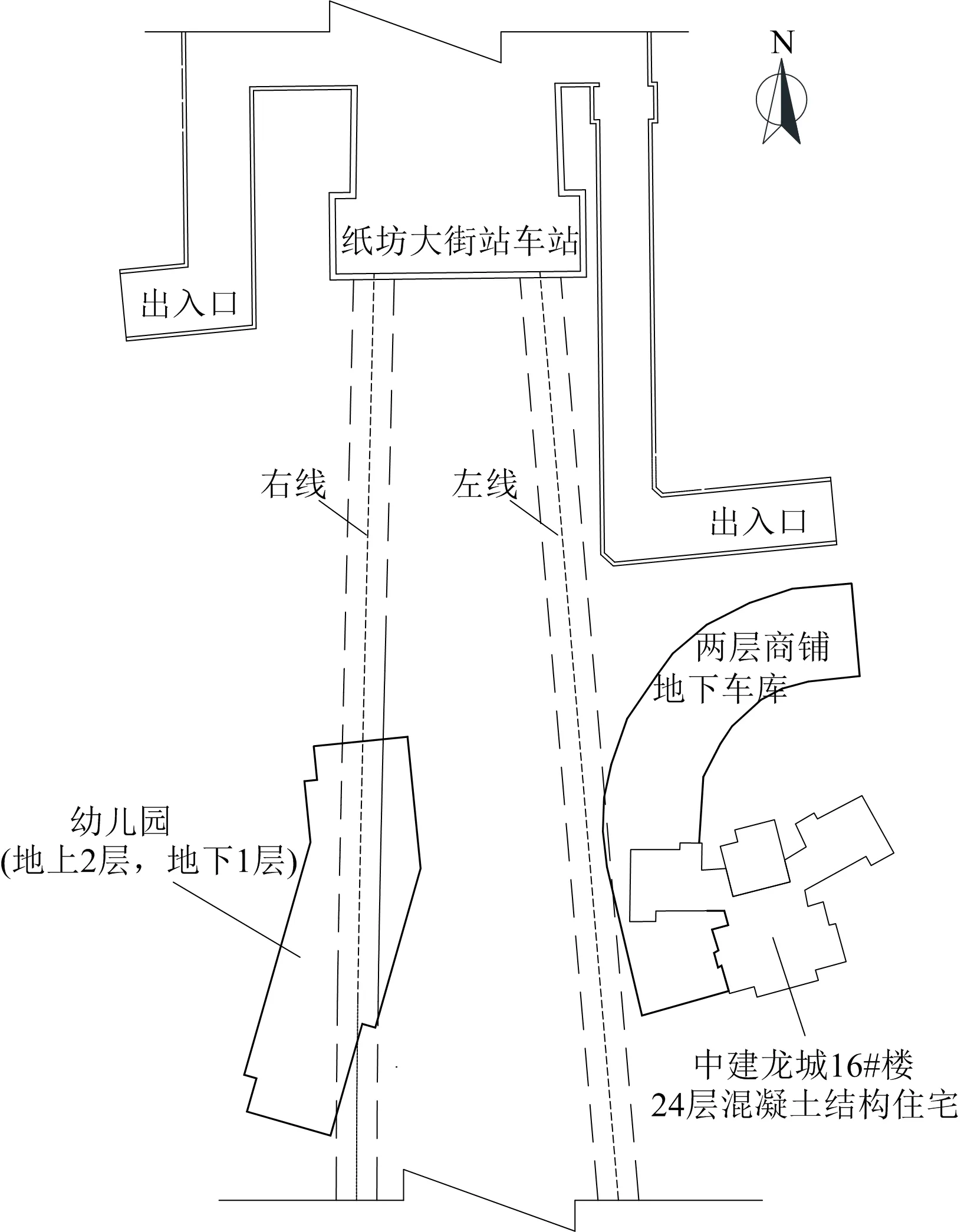

武汉地铁27号线纸坊大街站~小镇站区段隧道围岩主要为灰岩,经取样、测试,单轴抗压强度97~172 MPa,平均值159 MPa,属于Ⅱ~Ⅵ级围岩。顶板上部灰岩盖层较薄,右线顶板为残积的红黏土层,左线为全断面岩石。右线正下穿3层砖混幼儿园;左线下穿中建龙城小区商铺和中建龙城16#楼24层住宅,左线隧道顶部到建筑底板最短距离为15.7 m,建筑物与隧道位置如图1所示。

图1 隧道与地表建筑物相对位置关系Fig.1 Relative position between tunnel and buildings on surface

2 爆破施工方案

在城市地铁隧道钻爆开挖过程中,为了降低爆破对周围建筑物的扰动以及尽可能减少对当地居民正常生产、生活的干扰,通常需要根据“短进尺、多钻孔、少装药、勤测量”的基本原则进行爆破作业。因此,本项目在下穿建筑物区段采用钻爆法开挖时,需要进一步严格加强对爆破作业的管理。

基于前期对该隧道所处地质状况的调查研究,设计了左、右线隧道的开挖方案。右线上方为土层,下方为岩石,上方土层采用挖掘机进行处理,下方岩石采用钻爆开挖。左线全断面均为岩石,采用分台阶爆破,共分上、中、下台阶,为便于施工,台阶步距为一次爆破的炮孔深度(1.2~1.5 m),3个台阶炮孔一次起爆。

由于右线上部采用机械开挖,形成新的自由面,改善了后续爆破效果,使得下方岩石爆破产生的振动效应明显减弱;而左线上台阶仅单一自由面,所产生爆破振动效应明显,因此着重关注左线施工方案和爆破参数设计。为了降低爆破振动效应,左线隧道周边孔设计为密集减振孔,其孔间距为100~150 mm。与此同时,开展爆破振动监测,严格控制隧道掘进循环进尺及最大单段起爆药量,并合理布置炮孔及选用毫秒延时时间以控制爆破振动的影响。

2.1 掏槽方式选择与设计

选择合理的掏槽形式,不仅能降低各级掏槽爆破用药量,同时还可以减弱岩石的夹制作用,改善掏槽爆破效果,降低爆破振动效应[12-13]。因此,掏槽孔布置在隧道底部,这样可以增加掏槽部分爆源到地表的距离,减小爆破振动对地表建筑物的扰动,同时还能够避免对薄弱围岩造成进一步损伤。

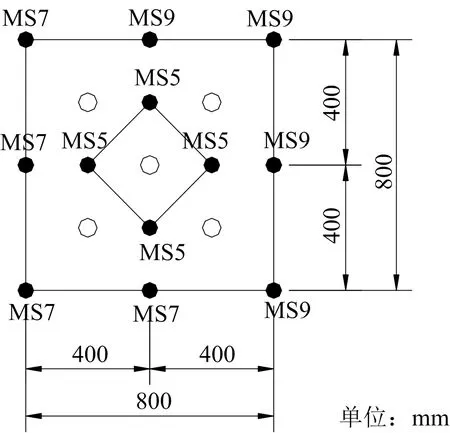

左线隧道在上台阶中间偏下部位进行直孔掏槽,掏槽区域设有空孔、内圈掏槽孔和外圈掏槽孔,其中空孔可以增加岩石碎胀空间和自由面。空孔和掏槽孔深度均为1 500 mm,空孔间距400 mm,内圈掏槽孔间距282 mm,外圈掏槽孔间距400 mm。具体掏槽孔布置如图2所示。

图2 掏槽爆破炮孔布置Fig.2 Distribution of cutting blasting holes

2.2 最大安全装药量计算

左线隧道顶板到地表建筑物底板最短距离为15.7 m,建筑物安全允许振速为2.5~5 cm/s[14],取v允许=2.5 cm/s。基于萨道夫斯基公式[15-16]:

(1)

式中:v为安全振动速度,cm/s;Q为单次爆破最大段药量,kg;R为监测点与爆源之间的直线距离,m;K、α为与地质特征相关的系数和衰减指数,无量纲。

将前期施工过程中的单次爆破药量和爆破振动速度监测数据代入式(1),反算出在该区域地质条件下K=107,α=1.62,然后再将K、α、v允许代入萨道夫斯基公式,计算得到下穿建筑物时爆破施工的最大单段药量Q=3.685 kg,实际控制在3.6 kg。

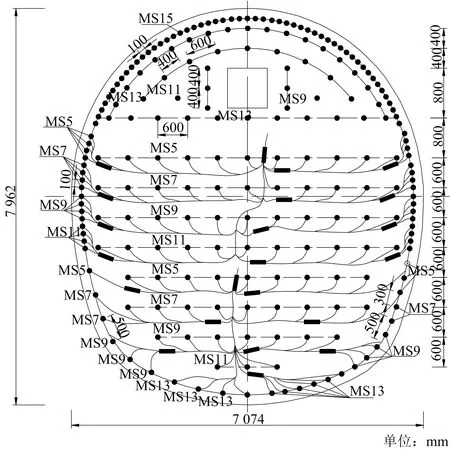

2.3 爆破参数设计

钻机选用YT-28型气腿式凿岩机,钎杆长2 000 mm,钎头直径φ42 mm。周边孔装填直径φ20 mm的2#岩石乳化炸药,其他炮孔装填直径φ32 mm的2#岩石乳化炸药。选用毫秒延时导爆管雷管起爆。

左线下穿建筑物区段岩石为中等硬度的风化灰岩,坚硬岩体会产生较大的夹制作用,导致炮孔利用率降低。因此,设计采用浅孔松动爆破,周边孔深度为1 600 mm,其他炮孔深度为1 200 mm。

左线上台阶、中台阶周边密集减振孔采用隔孔装药模式,即相邻装药孔间存在一个空孔。所有炮孔均采用空气间隔装药结构,即炸药装填以后在炮孔内留有一定长度的空气柱再进行封堵。空气间隔可作为爆轰产物膨胀空间和爆炸载荷缓冲带,这样能够降低直接作用在孔壁上的能量,从而减小爆破振动[17]。基于此减振原理,周边减振孔也可以考虑选用较大的不耦合系数。炮孔封堵长度不小于300 mm,封堵材料可就地取用红黏土,要求封堵密实且有一定强度。

利用延时爆破来减小单段最大爆破药量以降低振动速度峰值,是控制爆破中常用的技术手段[18]。采用分排延时起爆方式,每一排采用同一段别导爆管雷管进行起爆,4~6个周边孔、同排崩落孔并联后用MS2段导爆管雷管引爆,这样可以控制单段起爆药量。具体爆破参数和炮孔布置分别如表1和图3所示。

表1 左洞隧道爆破参数

图3 左洞隧道爆破炮孔布置Fig.3 Distribution of blasting holes of left tunnel

3 爆破振动监测与分析

3.1 振动监测方案

选用NUBOX-6016型智能振动监测仪进行爆破振动监测。在测振开始前,需要对设计的监测点位置进行地表平整化处理,然后利用黄油(黄油的耦合性能较好)将振动速度传感器固定在地面上。将4台NUBOX-6016型爆破振动监测仪沿着左线隧道进尺方向进行布置(见图4),监测爆破地震波在建筑物中的传播规律。监测点MP1布置在工作面正上方,监测点MP2、MP3和MP4布置在工作面正上方向前5、10、15 m位置,共进行10次监测。

图4 监测点布置Fig.4 Distribution of vibration measuring points

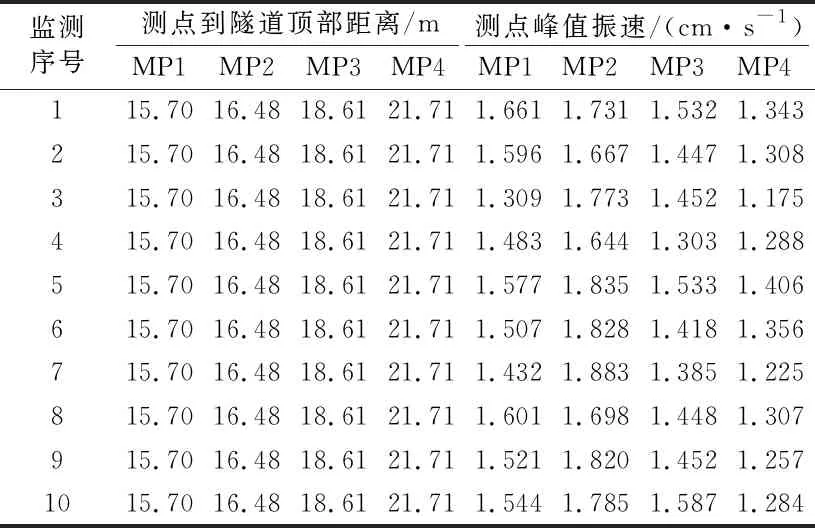

3.2 振动监测结果

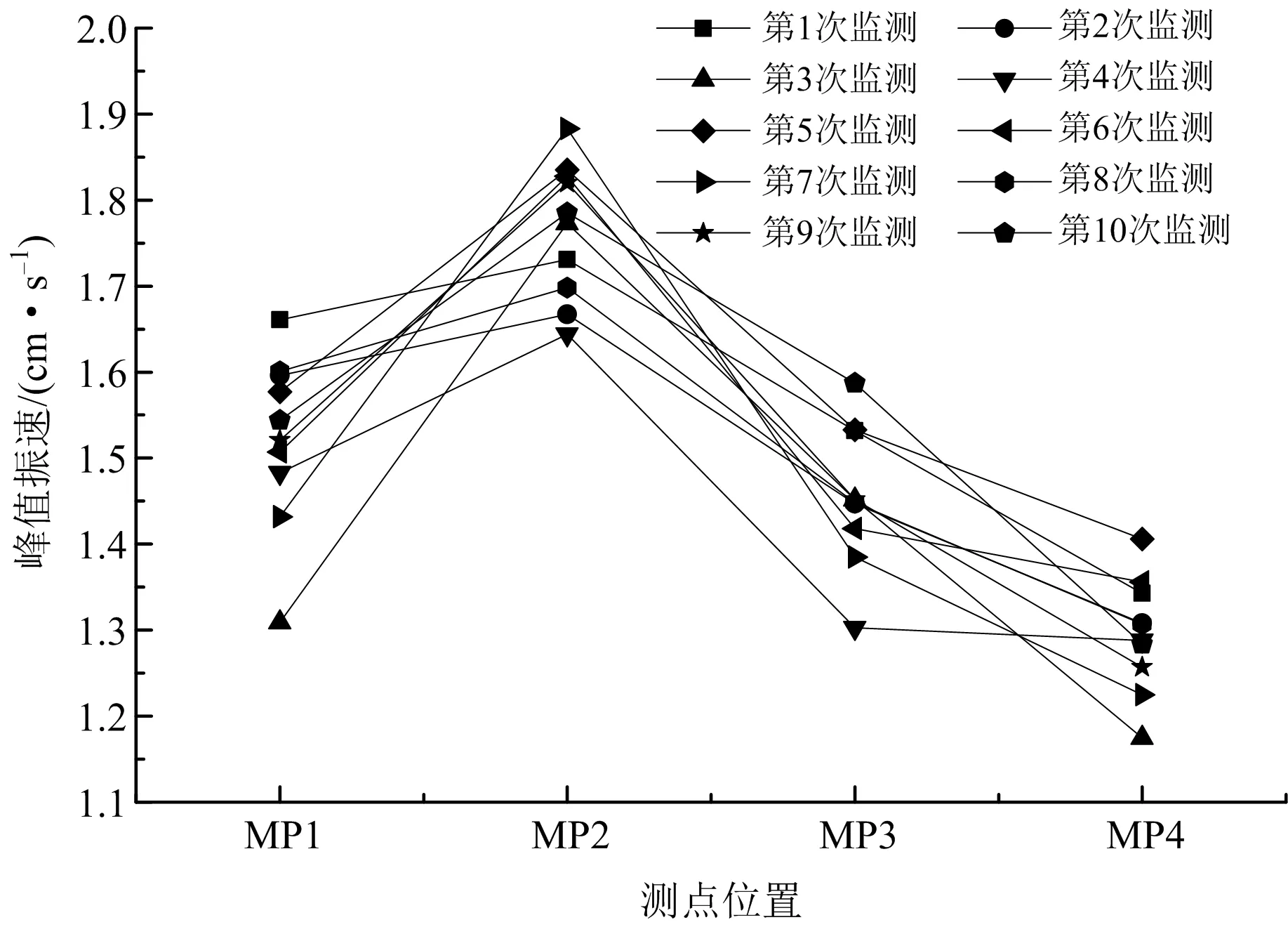

经振动监测,得到了爆破振动监测结果如表2所示,振动峰值速度都处于1.175~1.835 cm/s区间内,小于《爆破安全规程》中所规定的安全允许振速2.5 cm/s。根据表2绘制振动峰值速度随测点位置变化情况如图5所示。峰值振速随爆心距的增大先增大后减小,在工作面前方5 m处地表测点振动峰值速度最大。分析认为,导致这种现象的主要原因是空洞效应,即工作面作为自由面,爆破掘进时会有部分能量散失到空气中,导致工作面正上方测点振动速度减小。此后,则随着传播路程的增加,能量发生衰减,峰值振速逐渐减小[12]。

表2 爆破振动测试结果

图5 峰值振速-测点位置Fig.5 Peak vibration velocity-measuring point location

4 结论

1)为有效控制武汉地铁隧道27号线下穿建筑物区段钻爆开挖引起的爆破振动,通过分台阶爆破、松动爆破、直孔掏槽、周边密集减振孔、空气间隔装药以及延时爆破等优化措施,将监测点振动速度峰值控制在1.175~1.835 cm/s区间内,小于建筑物安全允许振速2.5 cm/s。

2)工作面爆破时会有部分能量散失到空气中形成空洞效应,造成工作面正上方监测点的振动速度减小,因此峰值振速随爆心距的增大先增大后减小,最大振动峰值速度出现在工作面正上方向前5 m处。