K掺杂量对氧化锌薄膜晶体结构和光学性能的影响

王玉新,李 真,王媛媛,赵 帅,王 磊,张 巍

(辽宁师范大学 物理与电子技术学院,辽宁 大连 116029)

近年来,基于Ⅱ-Ⅵ族元素的半导体材料在科学研究中引起了极大的关注.其中,氧化锌(Zinc oxide,ZnO)为六方纤锌矿相,直接带隙较宽为3.37 eV,有较大激子束缚能(60 MeV).由于相比于其他材料ZnO资源丰富、价格低廉、无污染、无毒,并且拥有良好的光电性能和相对稳定的化学性质,被普遍认为是最具开发潜力的透明导电薄膜材料之一[1-5].

由于ZnO存在着氧空位和锌间隙位等天然缺陷,属于n型半导体,导致其薄膜导电性并不理想,因此大量学者通过对氧化锌薄膜掺杂进行优化研究,掺入施主杂质可以增强ZnO的n型导电性,掺入受主杂质可以增强ZnO的p型导电性.由于ZnO属于近紫外发光材料,在紫外光电探测器件领域有很大应用前景,为了增强氧化锌材料的p型导电性,有许多报道已经通过掺杂N,As,P和Li等元素实现p型导电.但总体来看,还是很难制备稳定可靠的p型ZnO[6-8].本文尝试采取K-N双受主共掺杂的方式,对ZnO的结构和光学性质进行探究,为制备同质结打下基础[9-14].与ZnO纳米棒和ZnO纳米线相比,纳米薄膜ZnO具有更好地吸收效率、更好的捕光效率、较小的反射率和大比表面积的特点[15].在众多领域中都显示出了良好的应用前景.

目前,有许多制备ZnO薄膜的方法,比如磁控溅射法[16]、脉冲激光沉积法[17]、水热法[18]、超声喷雾热分解法[19]和溶胶-凝胶法[20]等,其中,溶胶-凝胶法具有操作简单、可控性强、成本低廉且无污染的优点.因此本文采用溶胶-凝胶法在玻璃衬底上制备K-N共掺ZnO薄膜,其中,固定N元素的掺杂量为0.050,重点研究了不同K掺杂量对ZnO薄膜的晶体结构和光学性能的影响.

1 实 验

采用溶胶-凝胶法在玻璃衬底上制备了未掺杂ZnO薄膜、N单掺杂ZnO薄膜和K-N共掺ZnO薄膜.乙酸锌(Zn(CH3COO)2·2H2O)作为前驱体溶液提供锌源,乙二醇甲醚(CH3OCH3CH2OH)作溶剂,乙醇胺(HNCH2H2OH)作稳定剂,氯化钾(KCl)和氯化铵(NH4Cl)作掺杂剂,提供K源和N源,其中,固定N元素的掺杂原子比为0.050,K元素的掺杂量分别是0.020、0.040、0.060、0.080.将配置好的溶液在60 ℃下磁力搅拌1 h得到溶胶,在室温下静置24 h.然后进行涂膜,先用滴管将胶体滴在衬底上,2 500 r/min旋转涂覆30 s后,将衬底移置烤胶机上,在180 ℃预退火处理10 min,多次进行该过程,最后以500 ℃高温退火1 h,得到实验所需D0、D1、D2、D3、D4、D5样品.

K掺杂ZnO薄膜结构用X射线衍射多晶衍射仪(XRD)(Rigaku D/max-rB Cu Kα )进行结构分析;采用SU8000型扫描电子显微镜(SEM)观察样品的表面形貌;采用UV4501S紫外-可见光光度计测量样品的透过率;用光致发光测试系统(PL,He-Cd,325 nm)测试了样品的PL谱检测了样品的光致发光特性.

2 结果与讨论

2.1 XRD分析

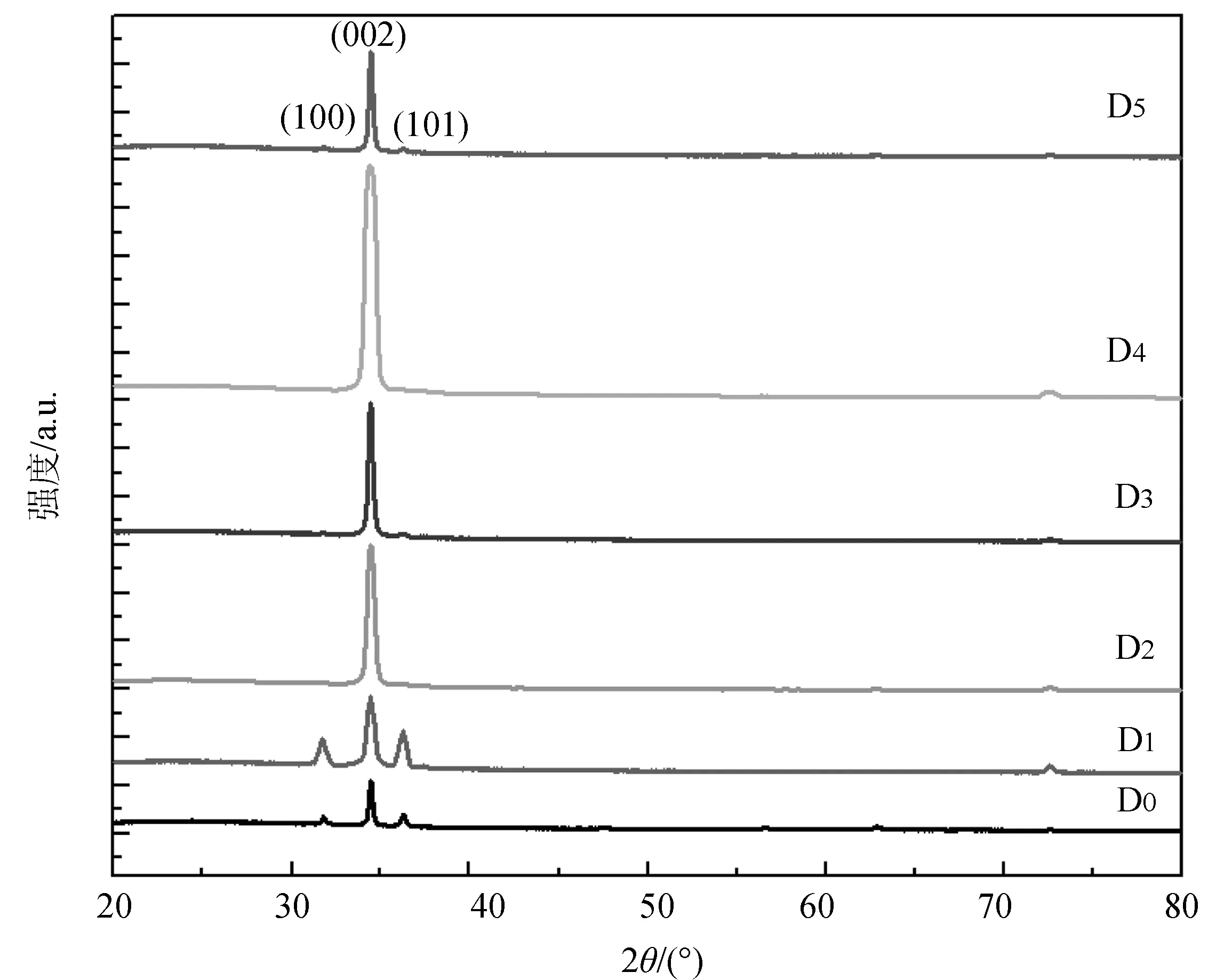

图1是未掺杂ZnO薄膜、N单掺ZnO薄膜和不同K掺杂量的K-N共掺ZnO薄膜的X射线衍射图谱.图中谱线D0是未掺杂ZnO薄膜,D1是N元素掺杂量为0.050的ZnO薄膜,D2~D5是不同K掺杂量的K-N共掺ZnO薄膜.根据XRD结果表明,所制备的样品薄膜结构与ZnO纤锌矿型(JCPDS no. 89-1397) 很好地吻合,并未检测出有关K元素和其他氧化物杂相的存在.

观察D2~D5样品,随着K元素的掺杂量不断增加,ZnO薄膜沿c轴择优取向生长,(002)衍射峰强度逐渐增强,当K掺杂量增加到0.060时,(002)衍射峰明显高于其他样品,由此得出此时的ZnO薄膜结晶性能最优;当K的掺杂量继续增大时达到0.080时,(002)衍射峰的强度有所降低,这是因为当K原子掺杂量过大时,会使薄膜中的缺陷增加,也阻碍其他原子的迁移,从而导致ZnO晶格体系异常.

图1 未掺杂ZnO薄膜、N单掺ZnO薄膜和不同K掺杂量的K-N共掺ZnO薄膜的X射线衍射图谱Fig.1 X-ray diffraction patterns of undoped ZnO films,N-doped ZnO films and K-N co-doped ZnO films with different K doping contents

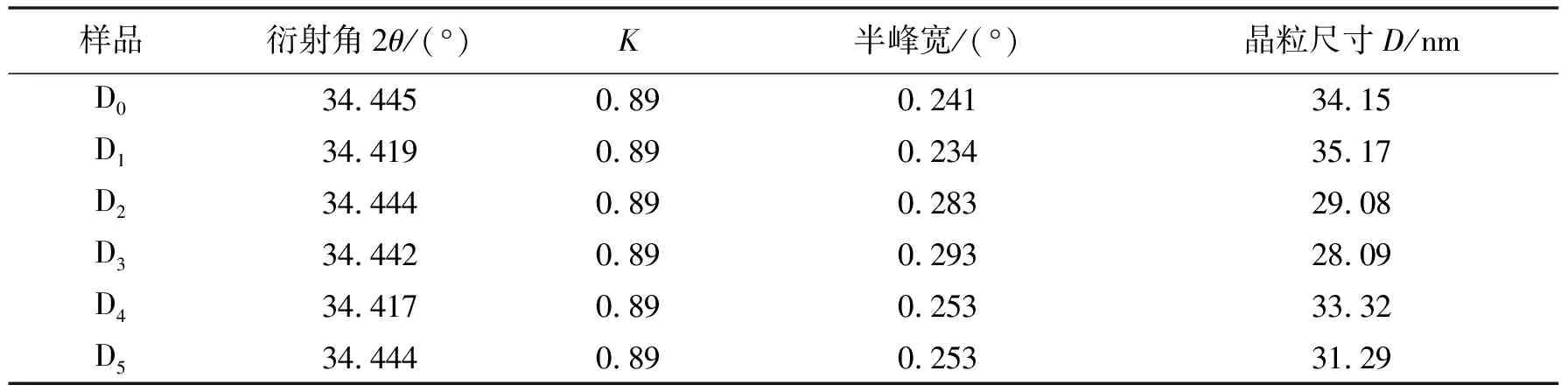

表1是未掺杂ZnO薄膜、N单掺ZnO薄膜和不同K掺杂量的K-N共掺ZnO薄膜的晶格参数表格.表中D1样品的晶粒尺寸最大为35.17 nm,这是由于N元素的掺入促进了晶粒的生长.观察D2~D5样品,K元素掺杂后,所有样品的晶粒尺寸小于未掺杂和单掺N元素的D0、D1样品,当K掺杂量为0.060时,此时薄膜的晶粒尺寸相对较大为33.32 nm.

表1 未掺杂ZnO薄膜、N单掺ZnO薄膜和不同K掺杂量的K-N共掺ZnO薄膜的晶格参数

2.2 表面形貌分析

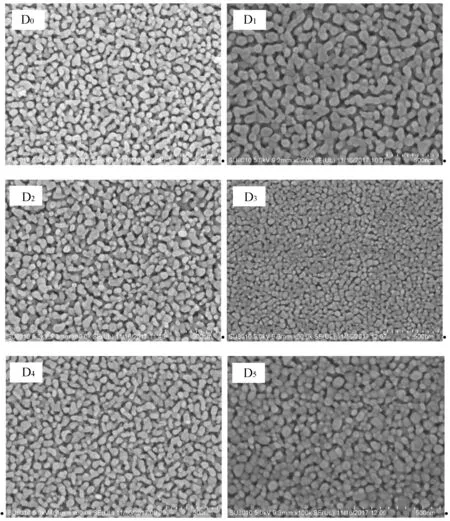

图2是未掺杂ZnO薄膜、N单掺ZnO薄膜和K-N共掺ZnO薄膜的SEM照片,其中,D0是未掺杂的ZnO薄膜、D1是单掺N的ZnO薄膜,固定N元素掺杂量D2~D5分别对应K元素的掺杂量为0.020、0.040、0.060、0.080.

图2 未掺杂ZnO薄膜、N单掺ZnO薄膜和不同K掺杂量的K-N共掺ZnO薄膜的的SEM图Fig.2 SEM image of undoped ZnO films,N-doped ZnO films and K-N co-doped ZnO films with different K doping contents

从图2中可以看出,相比于未掺杂的ZnO薄膜和单掺N元素的ZnO薄膜,K、N元素共同掺入ZnO薄膜后,晶粒尺寸都有所减小.对于K元素掺杂量为0.020的D2样品,其晶粒呈球状,晶粒大小不均,平均晶粒尺寸为29.08 nm,表面粗糙,凹凸不平;从D3样品可以看出,晶粒间隙和晶粒尺寸小且排列紧密,经计算在28 nm左右;D4样品晶粒呈六边形,晶粒间隙也有所减小,排列规则致密;当K元素掺杂量进一步增加时,发现D5样品薄膜表面的晶粒有粘连现象.综上结果分析得到,D4样品的晶粒尺寸最大,排列规则而且致密,结晶性能最优,与之前XRD分析结果一致.说明K-N元素共掺改善了ZnO薄膜的结晶质量.

2.3 光致发光谱分析

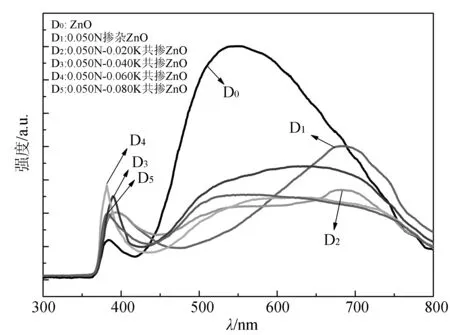

图3是未掺杂ZnO薄膜、N单掺ZnO薄膜和K-N共掺ZnO薄膜的PL图谱.图中谱线D0是未掺杂ZnO薄膜的发光图谱,从图中可以看到在380 nm附近有一个紫外发光峰,在550 nm处又发现一个深能级发光峰,这大多与晶格缺陷有关.当N元素掺杂后,D1样品的紫外发光峰强度增强,深能级发光峰强度有所减小,在680 nm处出现一个红光发光峰.固定N元素掺杂量,当K元素掺杂0.020时,D2样品的发光图谱与D1相似,紫外发光峰强度相差不大,半峰宽轻微变宽,在680 nm处也出现了一个微弱的红光峰,这可能是K掺杂量较少,样品的发光特性没有明显改变.K元素的掺杂量为0.040时,D3样品的整体发光峰强度增强,说明K元素掺杂后样品的结晶性能有所提高.当K元素的掺入量继续增加至0.060,D4样品的紫外发光峰强度相对最大,其深能级发光峰强度明显降低,此时样品具有良好结晶性能,与上文SEM分析相一致.继续增加K掺杂量,D5样品的紫外发光峰强度变小,深能级发光峰强度也比D4样品大,说明过量的K掺杂抑制了ZnO薄膜的结晶,从薄膜的SEM图中可以看D5样品的晶粒有较大缺陷,与XRD和SEM分析结果一致.

图3 未掺杂ZnO薄膜、N单掺ZnO薄膜和不同K掺杂量的K-N共掺ZnO薄膜的光致发光谱Fig.3 Photoluminescence of undoped ZnO films,N-doped ZnO films and K-N co-doped ZnO films with different K doping contents

2.4 紫外可见光谱分析

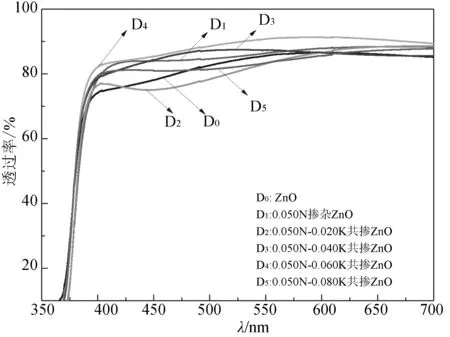

图4为未掺杂ZnO薄膜、N单掺ZnO薄膜和K-N共掺ZnO薄膜的透射光谱,其中,D0、D1分别是未掺杂和掺杂N元素的ZnO薄膜的透过率图谱,D2~D5分别对应不同K掺杂量的K-N共掺ZnO薄膜的透过率图谱.从图中样品D0和D1可以看出,在可见光范围内未掺杂ZnO薄膜的透过率要低于N单掺ZnO薄膜的透过率.K-N共掺ZnO薄膜的透过率均达到80%以上.其中,当K元素掺杂0.020时,D2样品的透过率降低,这可能是由于晶粒的生长方式因为K元素的引入而发生了改变;当K元素掺杂量为0.040时,D3样品的透过率较D2样品有所增强;当K元素掺杂量达到0.060时,D4样品的透过率最高;掺杂量为0.080的D5样品,其透过率有所减小,究其原因是因为K元素掺杂量过大时,晶粒结晶性能会变差,而导致的结果.

图4 未掺杂ZnO薄膜、N单掺ZnO薄膜和不同K掺杂量的K-N共掺ZnO薄膜的透射光谱Fig.4 Transmission spectra of undoped ZnO films,N-doped ZnO films and K-N co-doped ZnO films with different K doping contents

3 结 论

本实验采用简单、经济的溶胶-凝胶旋涂法在玻璃衬底上制备了未掺杂的ZnO薄膜、单掺N元素的ZnO薄膜和K-N元素共掺的ZnO薄膜,讨论对比了掺杂前后样品的晶体结构,表面形貌和光学特性.结果表明:对于不同K掺杂量的K-N共掺ZnO薄膜,结构仍保持六方纤锌矿型且沿c轴择优取向生长,与未掺杂样品相比掺杂后样品(002)衍射峰增强.光学结果表明,随着K元素掺杂量的增加,紫外发光峰强度增大,深能级发光峰强度减小,K元素的掺杂量在0.060时,紫外发光峰强最大.K、N元素共掺对ZnO薄膜的透过性能影响不大,透过率均达到80%左右,薄膜均具有良好的透过性能.