掘进工作面胶带机尾自动调偏装置的研制

冯 楷

(中北大学 朔州校区,山西 朔州 036002)

机械化掘进工作面使用的都是矿用可伸缩钢架胶带机,其可伸缩性就是为了适应快速掘进的要求,但在使用过程中胶带机机架平正一条线常常不达要求,造成胶带在机尾出现跑偏,引发一系列问题,严重制约巷道的快速掘进。本文设计了一种胶带机尾自动调偏装置,实现了胶带自动快速纠偏。

1 胶带跑偏原因及危害

煤矿井下掘进工作面掘进时,随着掘进工作面的延伸,胶带机也需要不断的延伸,在延伸过程中由于生产班赶任务或遇到特殊地质构造,常常使得胶带机尾不正、不平、胶带机架不在一条线上或胶带机架两边高低不等,以及延长胶带时胶带扣不正、部分胶带老化,这些都会造成胶带在机尾处跑偏。胶带跑偏后煤很容易在运输过程中洒落,有时候底胶带回煤,更加剧了胶带跑偏,严重时不仅巷道积煤太多,还会造成机尾胶带摩擦冒烟等事故,给安全生产带来极大危害。

2 胶带跑偏常规调偏方法

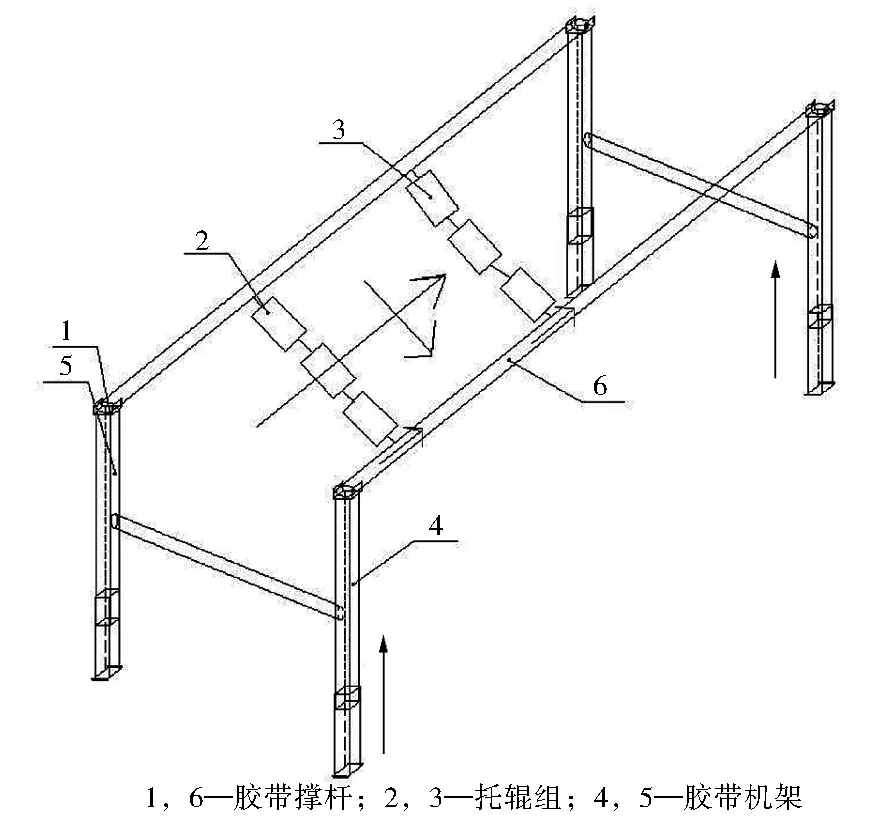

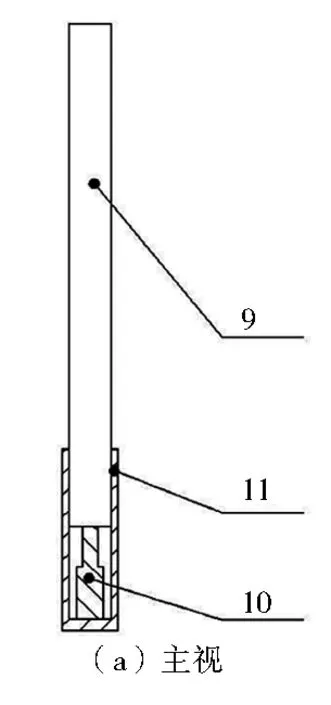

以往出现胶带跑偏,通常都是采用手动调偏。如图1所示,与胶带撑杆1平行的箭头是胶带运行方向,与胶带托辊2平行的箭头是胶带跑偏方向。这时有两种方法调偏,一是把托辊2或3在胶带撑杆6上顺着胶带运行方向调,或者把托辊2或3在胶带撑杆1上逆着胶带运行方向调;二是把胶带机架4往上调高或把胶带机架5往下调低。这两种方法均是在胶带已发生跑偏且工人发现后才开始调偏,调偏时间滞后,加上环境、人员、材料等因数往往就会使得胶带跑偏进一步恶化,由故障演变成事故。

图1 胶带跑偏手动调偏示意

3 胶带自动调偏装置

基于胶带跑偏常规调偏方法的局限性,设计了一种胶带自动调偏装置,来解决掘进工作面胶带机频繁跑偏问题,经实践后,应用效果良好。胶带自动调偏装置共有三部分组成:调偏部分、跑偏信号采集部分和自动电路部分。

3.1 调偏部分

调偏部分由托辊调偏部分和机架调偏部分组成。根据胶带调偏原理:“跑后不跑前”和“跑高不跑低”。一是对胶带托辊进行前后调节,二是对胶带机架进行高低调节。胶带自动调偏方法:根据胶带跑偏采集信号装置采集的信号,输入PLC控制电路对跑偏胶带进行自动调节,由于设置了胶带跑偏采样机构,可以自动根据胶带跑偏程度进行在线调节,避免了人为反反复复调节,既方便又省事。

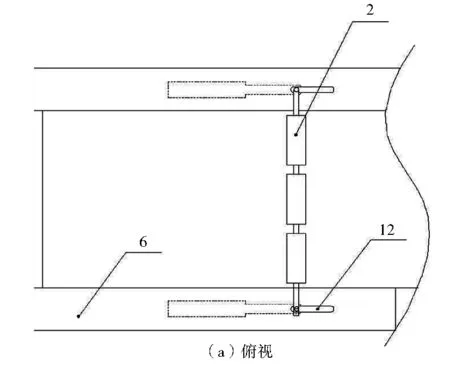

1) 托辊调偏方法。如图2所示,胶带跑偏需要调偏时可以通过操作电动伸缩杆7推动连接销8,连接销8带动托辊2或3在其槽孔里往复移动,从而达到调节胶带跑偏的目的。

图2 胶带托辊调偏

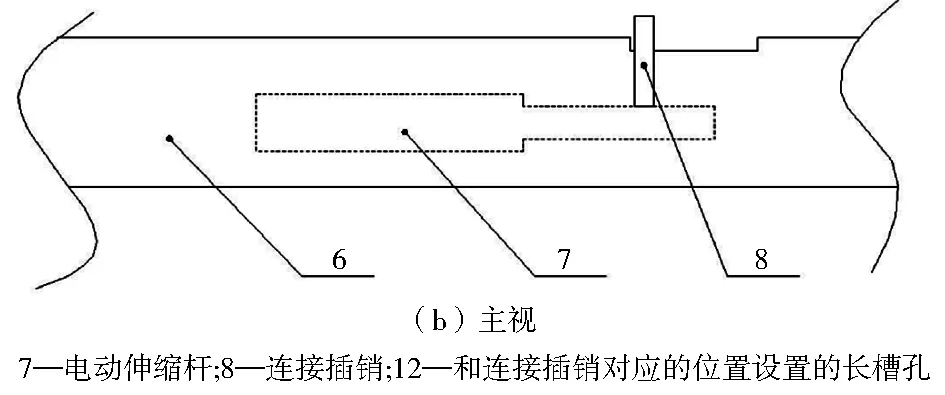

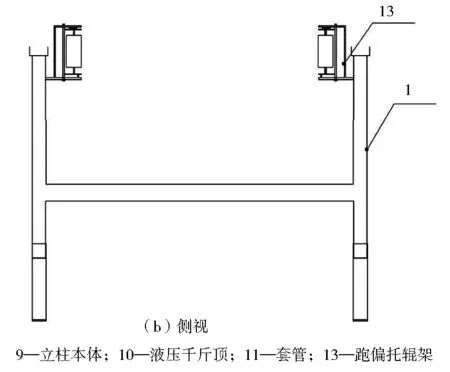

2) 机架调偏方法。如图3所示,胶带跑偏需要再次调节时,通过操作液压千斤10使得胶带机架1伸高或缩回,达到调节胶带跑偏的目的。

图3 胶带机架调偏

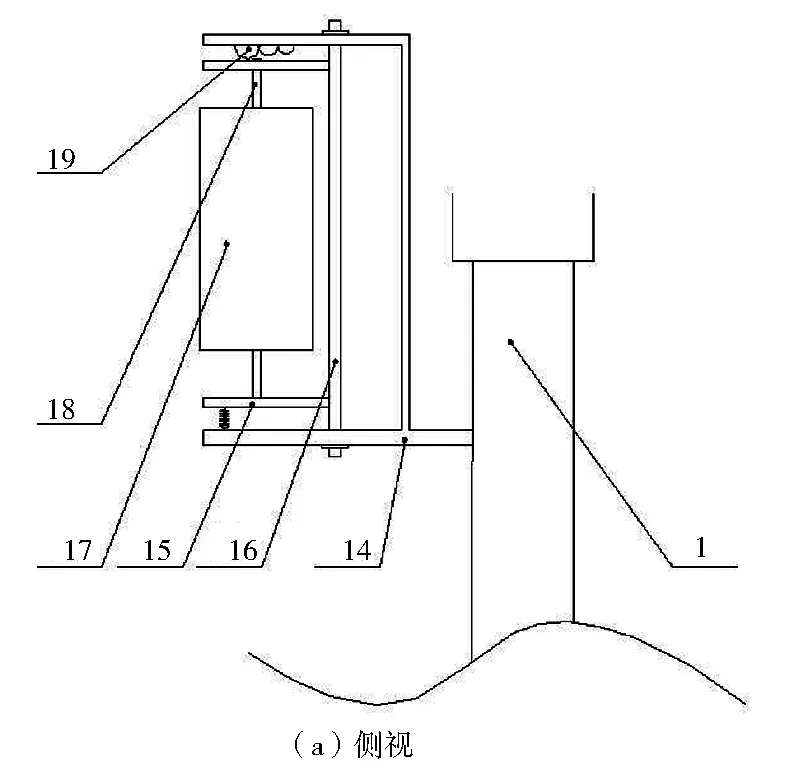

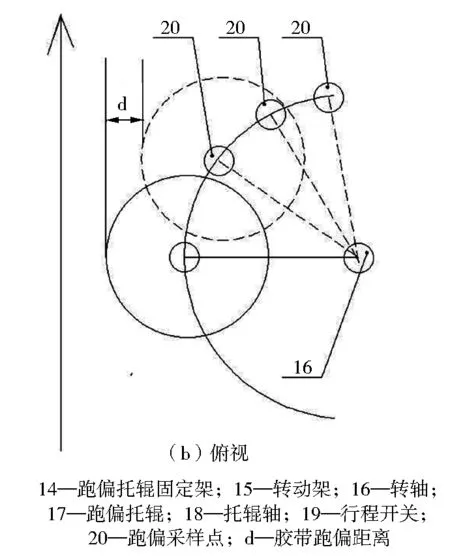

3.2 胶带自动调偏信号采集装置

如图4所示,当胶带向胶带机架1方向跑偏时,胶带会推动跑偏托辊(17)向前运动,就会推动行程开关19动作,按胶带跑偏程度一共设置三个跑偏采样点,根据胶带跑偏程度采集相应信号输入PLC控制电路进行自动调节,使得胶带得到及时纠偏。

图4 胶带调偏信号采集装置

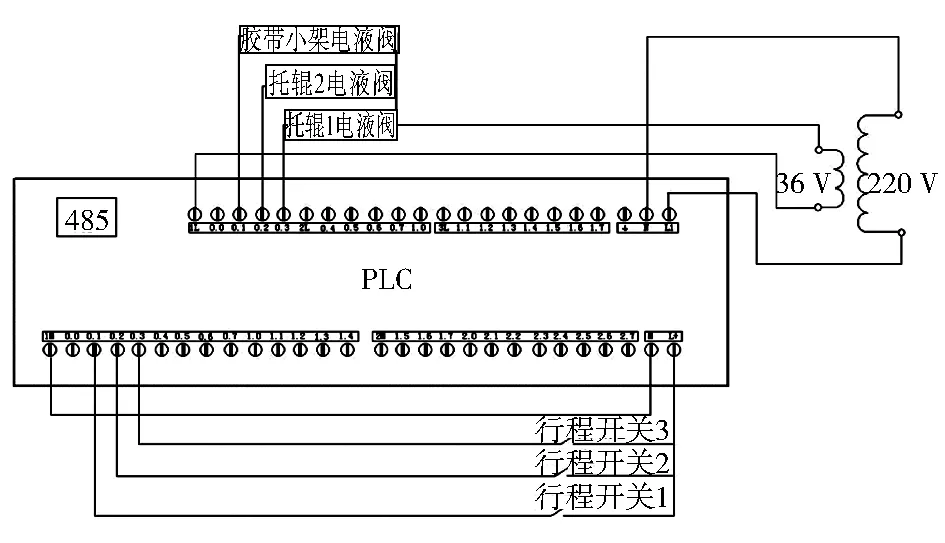

3.3 跑偏装置动作电路

胶带调偏电路原理如图5所示,当胶带跑偏时,会带动跑偏托辊转动到前方,当到达前方第一采样点时,该点对应的行程开关闭合,PLC控制器及时控制第一托辊组对应的电动伸缩杆的电液阀工作,对第一托辊组进行调节来调偏,这时有三种情况:①胶带恢复正常且跑偏托辊也恢复原位,跑偏装置退出工作;②胶带正常但跑偏托辊还在工作,跑偏装置持续工作;③胶带跑偏持续,往下一个跑偏采样点前进。当到达前方第二采样点时,说明胶带跑偏比较大,则PLC控制器控制第二托辊组对应的电动伸缩杆的电液阀工作,对第二托辊组进行调节来调偏,情况也如上面三种;当胶带持续跑偏,跑偏托辊到达第三采样点时,胶带跑偏程度达到最大,PLC控制器控制电动伸缩立柱的电液阀工作,对胶带机架的倾斜角度进行调节,直到胶带恢复正常。

这种胶带调偏方法一是取得胶带跑偏信号及时;二是胶带调偏动作及时,不会滞后;三是胶带调偏不需辅助材料,利用液压千斤调偏来回自如。

图5 胶带调偏电路原理

4 结 语

胶带机尾自动调偏装置利用PLC和跑偏信号采集装置给调偏装置发出动作信号,一共分三步,第一是初步调偏,第二是浅调偏,第三是深度调偏,每个步骤都是左右同时调节,反应灵敏,调节速度快,经测试其动作反应时间为30 ms,3 s基本完成胶带调偏工作。以前的调偏基本是跑偏后再调,工作量大,一个熟练工需要最少时间为3 min。

该调偏装置设置了胶带跑偏采样机构,可以自动根据胶带跑偏程度进行在线调节,不仅调偏动作及时,而且属于主动调偏,在胶带恢复正常时还能复位,为下一次调偏做好准备,避免了人为反反复复调节,既方便又省事,工作效率大幅提高,值得推广使用。