机载产品盐雾试验结果评定判据分析与探讨

郭振华,宋岩,胡湘洪

专题——飞机腐蚀防护与控制技术研究

机载产品盐雾试验结果评定判据分析与探讨

郭振华,宋岩,胡湘洪

(工业和信息化部电子第五研究所,广州 510610)

针对当前机载产品盐雾试验标准中缺少明确、可量化评估指标,试验结果评定判据粗略笼统且以定性评价为主,已不能满足产品发展和使用环境扩展需求等现状,在总结国内外现行盐雾试验标准的结果评定要求基础上,分析当前机载产品盐雾结果评定判据存在的问题与不足,从管理和技术两个层面提出改进试验结果评定可操作性的建议,指导机载产品盐雾试验实施与评价。

机载产品;盐雾试验;评定判据

进入新时代以来,南海、亚丁湾等远海区域正成为战略热点和未来国家利益争夺的焦点,海洋环境中高盐雾因素对原先主要在内陆部署的产品的设计、验证、使用和部署都带来了新的挑战,因此目前机载产品特别重视腐蚀防护与控制工作。对于暴露于含盐量高的大气中的产品,盐雾试验是产品腐蚀防护与控制工作有效的评价手段,是应用最广泛的实验室加速试验。通过盐雾试验,可确定材料保护层和装饰层的有效性,评定盐的沉积物对产品物理和电气性能的影响,评价产品防盐雾腐蚀性能。

目前机载产品实施盐雾试验时,由于相关标准中缺少明确、可量化评估指标,试验结果评定判据粗略笼统,大多为定性指标,存在试验结果判据描述不清、实用性和可操作性差等问题,导致执行过程中产生较大的困惑,从而影响用户对试验产品耐盐雾性能的准确合理判定,已不能满足当前机载产品发展和使用环境扩展需求。文中针对上述问题,在总结国内外现行盐雾试验标准的结果评定要求基础上,分析目前机载产品盐雾试验结果评定判据存在的问题与不足,提出盐雾试验结果评定要求的改进建议,以指导研制单位和试验单位盐雾试验的试验和评价工作。

1 现行盐雾试验标准结果评定要求分析

现行国内外盐雾试验标准对试验结果评定的要求具体如下所述。

1)国军标方面。目前机载产品盐雾试验以执行GJB 150.11A—2009《军用装备实验室环境试验方法第11部分:盐雾试验》为主。该标准关于结果分析方面的要求是:“有助于为评价试验结果提供信息:a. 物理。盐沉积能引起机械部件或组件的阻塞和粘接。本试验产生的任何盐沉积物可能代表预期环境导致的结果。b. 电气。24 h的干燥阶段后,残留的潮气会导致电性能故障。c. 腐蚀。从短期和潜在的长期影响角度,分析腐蚀对试件正常功能和结构完整性的影响[1]”。

2)国标方面。主要执行标准有GB/T 2423.17— 2008《电工电子产品环境试验第2部分:环境试验试验Ka:盐雾》和GB/T 2423.18—2000《电工电子产品环境试验第2部分:环境试验试验Kb:盐雾交变(氯化钠溶液)》等,其对试验结果评定的要求为:最终检测仅要求进行目视检查,如有必要按照相关规范进行电气和机械性能检测,记录试验结果[2-3]。GB/T 10125—2012《人造气氛腐蚀试验盐雾试验》“试验结果的评价”提出需考虑以下几个方面:试验后的外观;除去表面腐蚀产物后外观;腐蚀缺陷的数量及分布(即点蚀、裂纹、气泡、锈蚀或有机涂层划痕处锈蚀的蔓延程度等);开始出现腐蚀的时间;质量变化;显微形貌变化;力学性能变化[4-5]。

3)国外标准方面。最新的美国军用标准MIL- STD-810H方法509.7盐雾在“结果分析”一章以及RTCA/DO-160F《机载设备环境条件和试验程序第14章:盐雾》“失效考虑”等关于结果分析要求基本与GJB150.12A—2009一致[6-7]。ASTM B117—11《盐喷雾装置的标准操作》和ASTM G85—09《改良式盐喷雾试验的标准操作》,关于结果评价的要求仅是提出开展细致检查,没有具体内容和判据要求[8-9]。ISO 9227《人造气氛中的腐蚀试验——盐雾试验》关于结果评价要求与GB/T 10125—2012是一致的,而ISO 21207—2004《人造气氛中的腐蚀试验——加速腐蚀试验,包括交替暴露于腐蚀促进气体,中性盐雾和干燥》,相比GB/T 10125—2012,少了关于除去表面腐蚀产物后外观和质量变化的关注[10-11]。

上述盐雾试验标准对试验结果描述与评定的要求主要有以下几点:

1)由于产品暴露于盐雾环境的影响主要分为腐蚀影响、电气影响和物理影响三大类,因此国军标和国外军用标准等提出盐雾试验结果评定要求应包括上述内容。目前,军用装备盐雾试验对象要求已经由以往的试片、组件试验提高至产品试验,试验后必须通过功能性能检查。

2)一般来说,盐雾试验结果评价关注和考虑的方面如上述GB/T 10125所列的七个方面。由于试样的多样性,这七个方面的评价应用最多的是试验后的外观(包括除去表面腐蚀产物后外观)、腐蚀缺陷的数量及分布、开始出现腐蚀的时间。一般来说,质量变化、显微形貌变化、力学性能变化这三个方面更适用于评价标准试板样品。

3)虽然盐雾试验标准提到了试验结果需关注的方向与内容,但主要是阐述试验方法为主,关于结果评定和准则,没有明确、可量化的评估指标。

以往和现在大部分机载产品盐雾试验后结果评定判据一般为:构件金属无明显发暗、发黑;金属接合处无严重腐蚀;金属防护层腐蚀面积占金属防护层面积的30%以下;涂漆层除局部边棱处外,无气泡、起皱、开裂或脱落,且底金属未出现腐蚀;非金属材料无明显的泛白、膨胀、起泡、皱裂以及麻坑等[12]。

3.3.1 划分安全域。为满足不同应用系统对网络接入的不同安全隔离要求,根据业务系统的不同安全等级,对资源池内的资源划分安全域分区,将一个资源池划分为不同的子集合,安全域分区不跨数据中心部署。

上述的评定判据,关注零部件表面的金属材料、电镀层、氧化物覆盖层及油漆涂层等的腐蚀情况。其出处最早可追溯到HB 6-71—1976《飞机电机电器环境试验方法(试行)》“17.试验Ma 盐雾”的最终检测内容,目前由于现行的其他盐雾试验标准没有给出类似的具体结果判据,因此一直沿用至今。HB 6-71—1976是以1966年的原《飞机电机电器总技术条件》草案稿为基础,在总结工厂、研究所和部队多年来在生产、科研和使用中所积累经验的基础上,通过多次调查研究和必要的验证试验,反复讨论修改,并参阅了国内外有关的技术资料而制订出来的。当时为了实现飞机电机电器产品环境试验方法的标准化,改变过去在环境试验方法上的混乱、陈旧和落后状况,以满足我国航空工业迅速发展的需要,具有一定参考价值。

2 判据问题分析

上述机载产品盐雾试验结果五条评定判据粗略笼统,大多为定性指标,在使用过程中,存在试验结果判据描述不清、实用性和可操作性差等问题。

1)对象不具体。上述的五条评定要求,规定了对象,但没有资料给出对象的具体内容与范围,金属防护层与漆涂层有混淆。因此部分研制单位对构件金属、金属结合处、金属防护层等分析对象的具体范围没有理解到位或把握不准,因而没法对应判据或使用错误判据。以下分别对上述对象的具体内容进行阐述。

构件金属,即金属结构构件,且表面一般不带防护层。例如不锈钢等耐腐蚀金属,但不带防护的金属,目前所占比例不多。金属接合处主要是指金属连接处,包括螺栓连接、铆钉连接、黏接、焊接等形式。金属防护层,在该标准中应理解为电镀层或氧化物覆盖层等,但目前较少提这个概念。为了防止飞机金属材料腐蚀,将基体金属与环境分开,起到对基体金属的屏蔽、缓蚀和电化学作用。当前通用的方法是采用覆盖层隔离腐蚀因素,覆盖层的形式包括:电镀镍、电镀锌、电镀铜等金属覆盖层;钝化、阳极化等化学处理,形成化学处理层或覆盖层;涂料涂覆的涂层或涂漆层等。

涂漆层主要是指产品表面防腐蚀涂层,将金属表面与环境存在的腐蚀因素隔离开来,只要涂层不损伤,腐蚀因素不会接触金属表面,也就不产生腐蚀,在一定时间内对金属材料起到保护作用[13]。涂层既可以是有机的(如有机高分子材料,航空产品所用涂料以有机高分子材料为主),也可以是无机的(如搪瓷釉、高温无机涂层等)[14]。非金属材料,如橡胶、塑料等,受湿气影响较大,因盐雾试验湿度较大,所以盐雾试验对象不能仅考虑金属材料,也需关注非金属材料。目前没有针对复合材料等提出相关要求和判据。

2)笼统照搬,生搬硬套。机载产品环境技术要求关于盐雾试验合格判据的提出,也是存在较大的困惑。一方面是没有更新的标准或相关规范指导,另一方面就是沿袭以往的工程经验,导致目前型号的指导性要求也基本采用上述五条。因此试验单位或研制单位编制机载产品试验大纲等文件时,均是笼统照搬,生搬硬套,无论什么类型的产品,大部分参照使用上述5条结果判定要求。原因是对机载设备没有深入分析并结合分析结果进行剪裁,没有充分发挥环境专家作用。此外,都照抄“腐蚀面积占金属防护层面积的30%以下”这样的判定要求,能否满足严酷程度不同的使用环境要求,如海洋大气环境中的使用。目前随着腐蚀防护与控制要求以及受重视程度的提高,新型号在制定机载设备腐蚀防护与控制设计要求时,已开始逐步有针对性地提出较为明确的评定要求。

3)依赖主观性判断强。上述要求都是通过目视进行检查,依赖主观性判断强,因此要求试验单位和检测工程师必须具备丰富的工程经验,才能给出恰当结论。“金属接合处无严重腐蚀”一条,由于理解以及对“严重”无合理定义,容易引起产品研制单位和试验单位判断不一致,而引起纠纷。“金属防护层腐蚀面积占金属防护层面积的30%以下”,这是唯一提出的量化要求,但这个数值值得商榷。按照GB/T 6461—2002《金属基体上金属和其他无机覆盖层经腐蚀试验后的试样和试件的评级》[15]要求,假如基体金属缺陷面积要达30%的话,保护评级仅为1级(倒数第二档),这基本没有保护能力了,因此,“30%以下”的标准有点过于宽泛。同时,该条判据没有提基体金属是否腐蚀或腐蚀面积,是因为金属防护层(指电镀层或氧化物覆盖层)相对涂层来说,厚度很小(几微米到30 μm)。假如防护层发生了腐蚀,很容易发展到基体金属,因此不特意说明。对于电镀层、氧化物覆盖层是否腐蚀到基体金属,通过目视检查腐蚀产物的颜色以及去除腐蚀产物后的表面可以判断。

4)覆盖性和适用性不够。五条评定要求最初标准是适用于飞机电机电器产品,且规定了具体试验方式:喷雾方式是1个周期24 h内,16 h中每小时喷雾15 min,其余8 h停止喷雾,周期数是2或者4个。对于飞机其他类型产品,以及不同试验方式的盐雾试验,其结果评定要求是否适用有待验证。如目前主流的GJB 150.11A,推荐使用的是“交替进行24 h喷盐雾和24 h干燥两种状态共96 h”,“试验循环次数也可以增加,也可能采用48 h喷盐雾和48 h干燥”等试验方式,与HB 6-71的试验方法是存在较大出入的。此外,海军舰载装备已开始关注酸性盐雾的影响,其适用性有待分析。同时,针对特殊环境或部位试验无法覆盖,目前了解到,上述要求在动力装置发动机及其部附件(尤其是热端部件)盐雾试验时,是无法应用的,一方面因为发动机部附件的耐蚀性要求非常高,另一方面高温腐蚀特殊腐蚀形式,需要细致考虑具体的合格判据。

5)对研制单位改进指导有限。仅是对产品外观进行描述,没有描述具体腐蚀形貌及特征,不利于分析判定失效模式与失效机理,因而对研制单位的改进指导作用有限。不同的材料在盐雾腐蚀环境中呈现出不同的腐蚀类型,如结构钢的均匀腐蚀,铝合金蒙皮的点蚀和漆膜下的丝状腐蚀,铝合金型材及中厚板的晶间腐蚀和剥蚀,结构电偶腐蚀和缝隙腐蚀,铸造铝合金的应力腐蚀,超硬铝和高强度钢的应力腐蚀和腐蚀疲劳断裂等。假如能在盐雾试验结果中给出具体的腐蚀失效类型,有利于研制单位进行故障分析定位以及后续归零、改进等工作的开展。

3 改进建议

机载产品盐雾试验的目的是评价产品本身的金属材料及其覆盖层等的耐蚀性,暴露缺陷并纠正,从而提高耐蚀性和环境适应性。从用户的角度,是关注机载产品交付后具备一定的盐雾防护能力,保证产品的服役时间。针对判据存在的问题,从管理和技术两个方面提出改进建议。

3.1 管理

1)飞机总体单位在顶层文件,如环境适应性要求中,关于盐雾试验判定准则应明确功能性能需满足要求;建议分类给出判定原则,如按机体构件、电子设备、机械/机电设备、发动机设备等几类分别给出关注重点及原则要求;要求研制单位需针对产品本身特点,细化具体判据内容。

2)产品研制单位应根据总体原则和指导要求,结合产品特点进行细化,必要时增加要求,不适用的要求则剪裁。

3)目前试验后检查的手段仍以目视为主,建议根据产品特点,增加试验结果检查方法及要求,必要时可以采用超声波检测法和渗透检测法等检查方法。

4)试验结果除了客观描述表面外观所发生的变化之外,应尽量判断出腐蚀的形式,为研制单位开展相关分析和改进提供指导和支撑。

3.2 技术

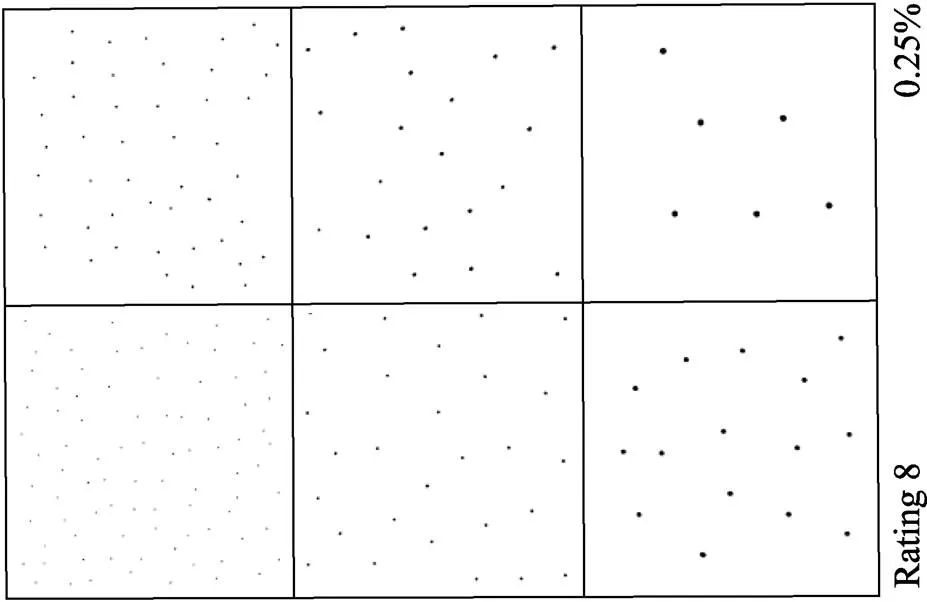

1)修改金属防护层要求。金属基体上金属和其他无机覆盖层的保护等级≥8级(按GB/T6461— 2002)。根据工程经验,优于8级在外场表现较好,可以较长时间使用;劣于8级的,在外场使用中容易劣化,因此提出上述建议。标准给出保护等级优于8级的圆点图和示例照片如图1—图4所示。

图2 保护9级示例照片

图3 保护8级圆点图

图4 保护8级示例照片

2)修改金属连接处要求。考虑金属连接处大部分都是相对重要的连接部位,建议提高要求,由“金属接合处无严重腐蚀”改为“金属接合处应无明显腐蚀”。

3)修改涂层要求为无气泡、起皱、开裂或脱落,取消“且底金属未出现腐蚀”要求,考虑的是假如涂层无上述破坏现象,底金属是不可见的,无法判断且无需判断。

4)增加活动机构及部件要求:应无因盐沉积引起的阻塞或粘接等。

5)增加复合材料要求:应无分层、起泡、起皱、开裂等。

更多具体性的结果判定要求和合格判据等,需要通过实践应用来逐步完善,最终形成相关标准、规范或指南,促进试验技术的提升。

4 结语

通过对现行盐雾试验标准结果评定要求进行分析,结合判据问题分析,认为当前机载产品盐雾试验标准中缺少明确、可量化评估指标,试验结果评定判据粗略笼统,且以定性评价为主。在使用过程中,存在试验结果判据描述不清、实用性和可操作性差等问题。针对判据存在的问题,提出管理和技术方面改进建议,且需要通过实践应用逐步完善,最终形成相关标准、规范或指南,促进盐雾试验技术的提升。

[1] GJB150. 11A—2009, 军用装备实验室环境试验方法第11部分:盐雾[S]. GJB150. 11A—2009, Laboratory Environmental Test Methods for Military Material—Part 11: Salt Fog Test[S].

[2] GB/T 2423. 17—2008, 电工电子产品环境试验第2部分: 环境试验试验Ka: 盐雾[S]. GB/T 2423. 17—2008, Environmental Testing for Electric and Electronic Products—Part 2: Test Methods—Test Ka: Salt Mist[S].

[3] GB/T 2423. 18—2000, 电工电子产品环境试验第2部分: 环境试验试验Kb: 盐雾交变(氯化钠溶液)[S]. GB/T 2423. 18—2000, Environmental Testing for Electric and Electronic Products—Part 2:Tests Methods—Test Kb:Salt Mist,Cyclic (Sodium Chloride Solution) [S].

[4] GB/T 10125—2012, 人造气氛腐蚀试验盐雾试验[S]. GB/T 10125—2012, Corrosion Tests in Artificial Atmospheres—Salt Spray Tests[S].

[5] 唐云峰, 车汉生. 常用盐雾试验标准及相关结果评价[J]. 环境技术, 2012(6): 54-57. TANG Yun-feng, CHE Han-sheng. The Common Standard of Salt Spray Test and Result Evaluation[J]. Environmental Technology, 2012(6): 54-57.

[6] MIL-STD-810H, Environmental Engineering Considerations and Laboratory Tests[S].

[7] RTCA/DO-160F, Environmental Conditions and Test Procedures for Airborne Equipment[S].

[8] ASTM B117-11, Standard Practice for Operating Salt Spray (Fog) Apparatus[S].

[9] ASTM G85-09, Standard Practice for Modified Salt Spray (Fog) Testing [S].

[10] ISO 21207—2004, Corrosion Tests in Artificial Atmospheres—Accelerated Corrosion Tests Involving Alternate Exposure to Corrosion-Promoting Gases, Neutral Salt-spray and Drying [S].

[11] ISO 9227—2012, Corrosion Tests in Artificial Atmospheres—Salt Spray Tests[S].

[12] HB 6-71—1976, 飞机电机电器环境试验方法(试行)[S]. HB 6-71—1976, Environmental Test Method for Aircraft Electrical Appliances (for Trial Implementation) [S].

[13] 汪定江, 潘庆军, 夏成宝. 军用飞机的腐蚀与防护[M]. 北京:航空工业出版社, 2006. WANG Ding-jiang, PAN Qing-jun, XIA Cheng-bao. Corrosion and Protection of Military Aircraft[M]. Beijing: Aviation Industry Press, 2006.

[14] 金平, 杨晓华, 穆志韬, 等. 飞机结构腐蚀控制与寿命评定[M]. 北京:国防工业出版社, 2018. JIN Ping, YANG Xiao-hua, MU Zhi-tao, et al. Aircraft Structure Corrosion Control and Life Assessment[M]. Beijing: National Defense Industry Press, 2018.

[15] GB/T 6461—2002, 金属基体上金属和其他无机覆盖层经腐蚀试验后的试样和试件的评级[S]. GB/T 6461—2002, Methods for Corrosion Testing of Metallic and Other Inorganic Coatings on Metallic Substrates—Rating of Test Specimens and Manufactured Articles Subjected to Corrosion Tests[S].

Evaluation Criterion of Salt Spray Test Results about Airborne Equipment

GUO Zhen-hua, SONG Yan, HU Xiang-hong

(The Fifth Electronics Research Institute of MIIT, Guangzhou 510610, China)

This paper aims at the lack of clear and quantifiable evaluation indicators in the current salt spray test standardsofairborne equipment. The test results evaluation criteria are rough and general, and mainly qualitative. They can no longer meet the needs of product development and use environment expansion. On the basis of summing up the requirement onevaluation criterion of the results of salt spray test standards at home and abroad, this paper analyzed the problems and deficiencies in the evaluation criteria of salt spray results of airborne equipment, and put forward suggestions for improving the operability of test results from the management and technical levels, so as to guide the implementation and evaluation of salt spray test of airborne equipment.

airborne equipment; salt spray test; evaluation criterions

10.7643/ issn.1672-9242.2020.02.001

TG174

A

1672-9242(2020)02-0001-05

2019-08-01;

2019-09-04

2019-08-01;

2019-09-04

国防科工局技术基础科研项目(JSHS2017610C003);广东省重大科技专项(2017B010116004)

Technical Basic Research Project of National Defense Science and Technology Bureau (JSHS 2017610C003); Major Science and Technology Project in Guangdong Province(2017 B010116004)

郭振华(1987—),男,广东罗定人,工程硕士,主要从事装备环境可靠性技术研究。

GUO Zhen-hua(1987—), Male, from Luoding Guangdong, Master of engineering, Research focus: environmental and reliability technology research of equipment.