船舶动力装置温度传感器原位检测技术研究

钱 超,王艳武,曹书栋

(1.海军工程大学 舰船与海洋学院,武汉 430033;2.武汉东湖学院 机电工程学院,武汉 430212)

船舶动力系统对各种工作条件(如柴油机滑油温度、冷却水温度等)具有一定要求,同时为了保障安全运行和正常工作,需要对其工作状态(如柴油机滑油温度、缸内爆炸压力等)进行监控,为此安装了数量众多的传感器。这些传感器是否正常工作,直接影响动力系统乃至船舶航行的安全。目前,这些传感器没有专用检测仪器,维修保障全凭技术人员经验,采用的检测方法也是传统的离线检测方法,即将被测传感器从仪器上拆卸下来,使用专门的仪器设备进行离线检测,以判断其功能是否正常,参数是否正确。但这样的检测方法,往往需要关闭部分甚至整个动力装置,影响船舶的正常运行;同时在拆卸、安装的过程中不可避免的还会产生机件磨损和人为故障。为了解决上述问题,有必要在对船舶动力系统各种传感器技术资料充分消化吸收的基础上,研究新的传感器检测方法,实现在不影响动力装置正常工作的情况下,对重要传感器的工作状态进行检测,解决检测、修理手段不足的问题,满足船舶在航修理的需求。

原位检测是指对被检测对象在其原来的安装、装配位置或生态组织上,进行的检查与测试[1]。这种技术广泛应用在各领域,具有快速、方便、有效的特性,是现代检测技术的重要组成部分[2]。如郭建章[3]对盾构机液压系统原位检测方法进行研究,利用开发的虚拟仪器检测系统实现对盾构机原位检测;陈细涛[4]对航空薄叶片原位检测方法进行理论和实验研究,通过搭建原位测量系统及数据云处理技术,进行航空叶片的原位检测; 孙博文[5]针对发动机关键零件篦齿盘裂纹进行原位检测技术研究,提出采用涡流原位检测方法,进行该零件裂纹的原位检测;王炜[6]挺针对被动雷达告警接收机原位检测的工程实践需求,进行了告警接收机原位检测系统的研制,提出了一套完整的被动雷达告警接收机原位检测方法;阴俊燕[7]将CCD接收装置用于检测光学参数,解决了装甲装备光学仪器无法实现原位检测的问题。从上述研究来看,当前原位检测技术主要应用于整台设备或零部件性能、缺陷检测,但对于大型系统或设备的传感器检测,则应用的较少,当前对传感器的检测,大多还停留在理论研究或离线检测方式。如孟祥忠[8]、李良[9]开展了温度传感器检测装置研究,设计了一种基于Smith预估补偿控制的便携式温度传感器检测装置;刘月瑶等[10]针对飞行器液位传感器校准技术开展研究,设计开发了针对某型飞机液位传感器的校准装置。

从当前的研究来看,针对船舶动力装置传感器原位检测技术的研究则相对较少。为了解决上述问题,本文在对某型船舶技术资料充分消化吸收和传感器原位检测方法研究的基础上,针对其动力系统关键传感器的特点,开展动力装置温度传感器原位检测方法分析研究,为解决该船舶动力装置传感器检测、修理手段不足问题,提高船舶保障能力提供技术支持。

1 船用动力装置关键传感器

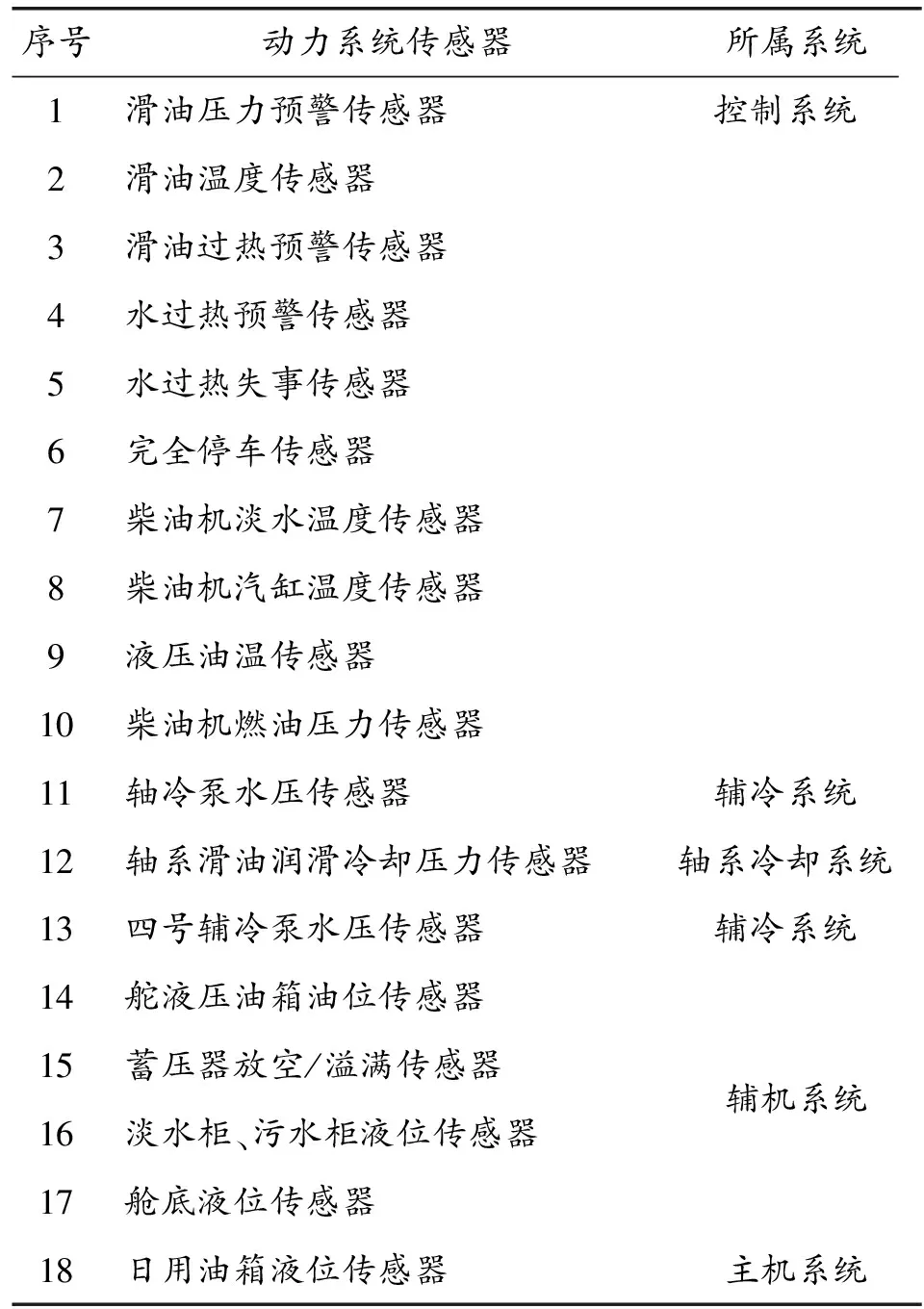

如表1所示,为某大型船舶动力系统关键传感器统计情况。从表中可见该船舶动力系统主要包含了滑油温度传感器、滑油压力传感器、辅冷泵水压传感器等18种传感器。这些传感器对于确保动力系统长期稳定、安全运行至关重要,因此我们称之为关键传感器。这些传感器的性能将直接影响关键部位温度、压力、液位等关键参数的测量结果,进而影响动力系统安全。目前,这些传感器仅有简单的技术参数说明和部分接线图表,缺乏相关的现场检测设备,维修保障全凭技术人员经验。采用的检测方法是传统的离线检测方法,即将被测传感器从仪器上拆卸下来,使用专门的仪器设备进行离线检测,以检测其功能是否正常,参数是否正确。但这样的检测方法,往往需要关闭部分甚至整个动力装置,影响船舶的正常运行,同时在拆卸/安装的过程中不可避免的还产生机件磨损和人为故障,直接影响整个系统正常运行。因此迫切需要开展这些关键传感器原位检测技术研究。本文则针对实际工作要求,开展动力装置关键传感器之一的温度传感器,开展原位检测技术研究。

表1 动力系统关键传感器

2 温度测量方法

随着科技的不断更新发展,温度测量技术发生着日新月异的变化。从测量原理上来看,当前对于温度测量主要分为非接触式与接触式两种。

2.1 非接触式测温

非接触式测温不接触被测物体,不会对被测物体的温度场产生干扰,响应速度快,适合测量高温复杂环境下的物体,在产品质量控制和监测,设备在线故障诊断、安全保护及节约能源等方面发挥着重要作用。其特点是可应用范围广,但测温精度差,易受周围环境温度影响。非接触式多为辐射测温、红外测温,并已发展有多光谱、荧光、光纤、激光发射、声波测温等许多的测温方式,非接触式测温除了可以测量表面的温度及其温度分布,还可以测量整体环境的温度。目前国内外应用最为广泛的非接触式测温法是辐射测温法。

2.2 接触式测温

接触式测温是将温度传感器直接放入待测仪器或待测环境中,待温度达到平衡后进行温度测量。特点是操作简单,测量精度高。常见接触式测温方式有热电偶、热电阻、半导体等等。船舶动力装置,对于温度测量,基本上采取接触式测温方式。

3 温度传感器的原位检测方法

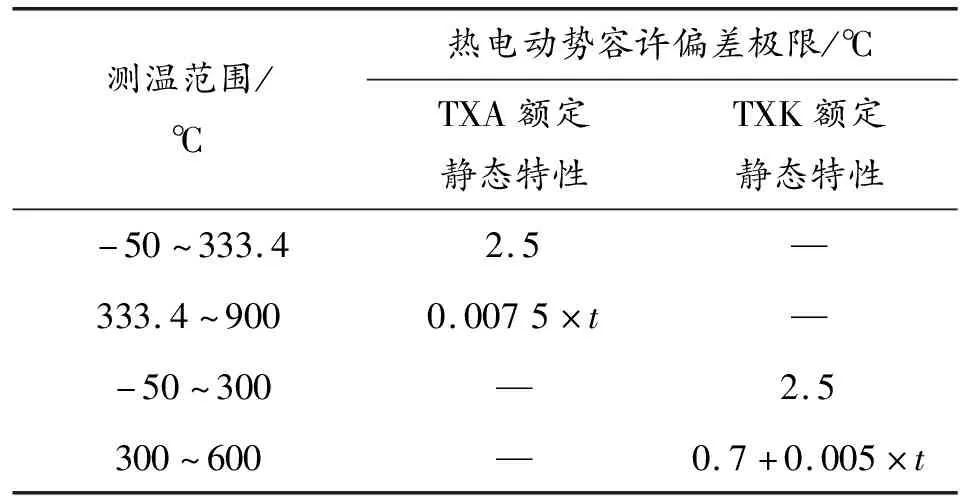

该船动力系统温度传感器主要包括柴油机淡水温度传感器、柴油机汽缸温度传感器、滑油温度传感器、液压油温传感器等。这些温度传感器都是TXA/1-1172、TXΚ/1-1172型船用热电变换器,其额定静态性能参数如表2所示,温度测量范围从-50~600 ℃。

表2 热电变换器额定静态性能参数

3.1 基于温度梯度的管壁测温方法研究

在管道外测量管道内流体温度的方法,除了使用非接触测量之外,还需根据温度梯度的传递规律,利用测量的外壁温度,反向推导管内流体的温度。

考虑到船舶油、水等液体输送管道实际结构特点,可以视管道为以二维稳态流动,建立网格模型如图1所示。

图1 管道网格模型

由于管道中的单相流体的流动是轴对称的,为此对管道中的不可压缩单相流体的流动和换热建立了二维k-ε湍流模型。

管道材料和保温层视为各向同性,依据传热学理论建立二维导热方程[11]:

(1)

其边界条件为

y=r1

(2)

y=rw

(3)

其中:k为导热系数;rw为管道内径;r0为外径;r1为管道包有保温层直径;管道外环境温度为T0;管道内液体温度T1;管道与环境之间的对流换热系数为h∞;管道内液体与管壁之间的对流换热系数为h1。

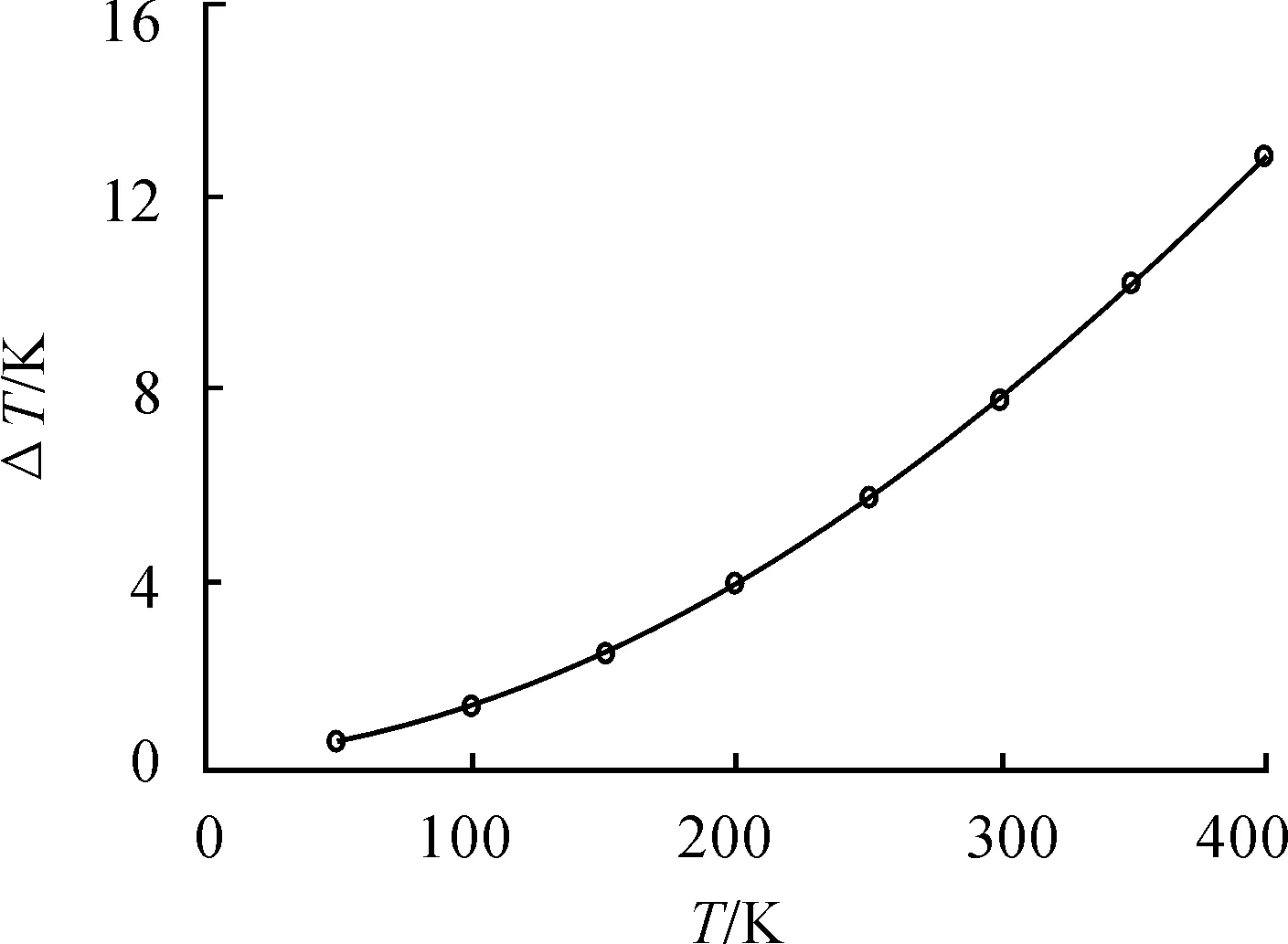

假设环境温度T0=298 K。管道模型几何尺寸rw=0.183 5 m,r0=0.188 5 m,r1=0.248 5 m,L=20 m。分别对不同的管道内部液体温度进行仿真计算,结果显示管内平均温度与管外壁面之间的温差随着内部温度的升高而升高。设管内平均温度T1与管外壁面温度Tw的温差为ΔT,则ΔT随进口温度T的变化曲线如图2所示。

图2 ΔT随内部温度T1的变化曲线

根据此对应关系可拟合出Tw与T1之间的关系式为

ΔT=T1-Tw=0.000 264T1.796 47+0.342 275

(4)

则管内平均温度T1与管外壁面温度Tw、进口温度T之间的关系为

T1=Tw+ΔT=

Tw+0.000 264T1.796 47+0.342 275

(5)

3.2 温度传感器原位检测实例分析

在上述船舶动力装置温度传感器原位检测方法分析的基础上,开展实船动力装置温度传感原位检测。利用红外热像仪测量装置表面温度,根据前述理论分析方法,开展校核验证。

测量采用HY-2001G红外热像仪,主要对象为某船的柴油机排烟温度、冷却水温度和滑油温度传感器。HY-2001G红外热像仪主要技术指标如下:响应波段为8~14 μm;测温范围为-20~500 ℃,可扩展至2 000 ℃;温度分辨率为0.07 ℃(30 ℃时);空间分辨率为1 mrad;测温精度为满量程±2%;测温量程为-20~40 ℃、0~80 ℃、50~200 ℃、100~500 ℃;视场角/最小焦距为17°/0.5 m。

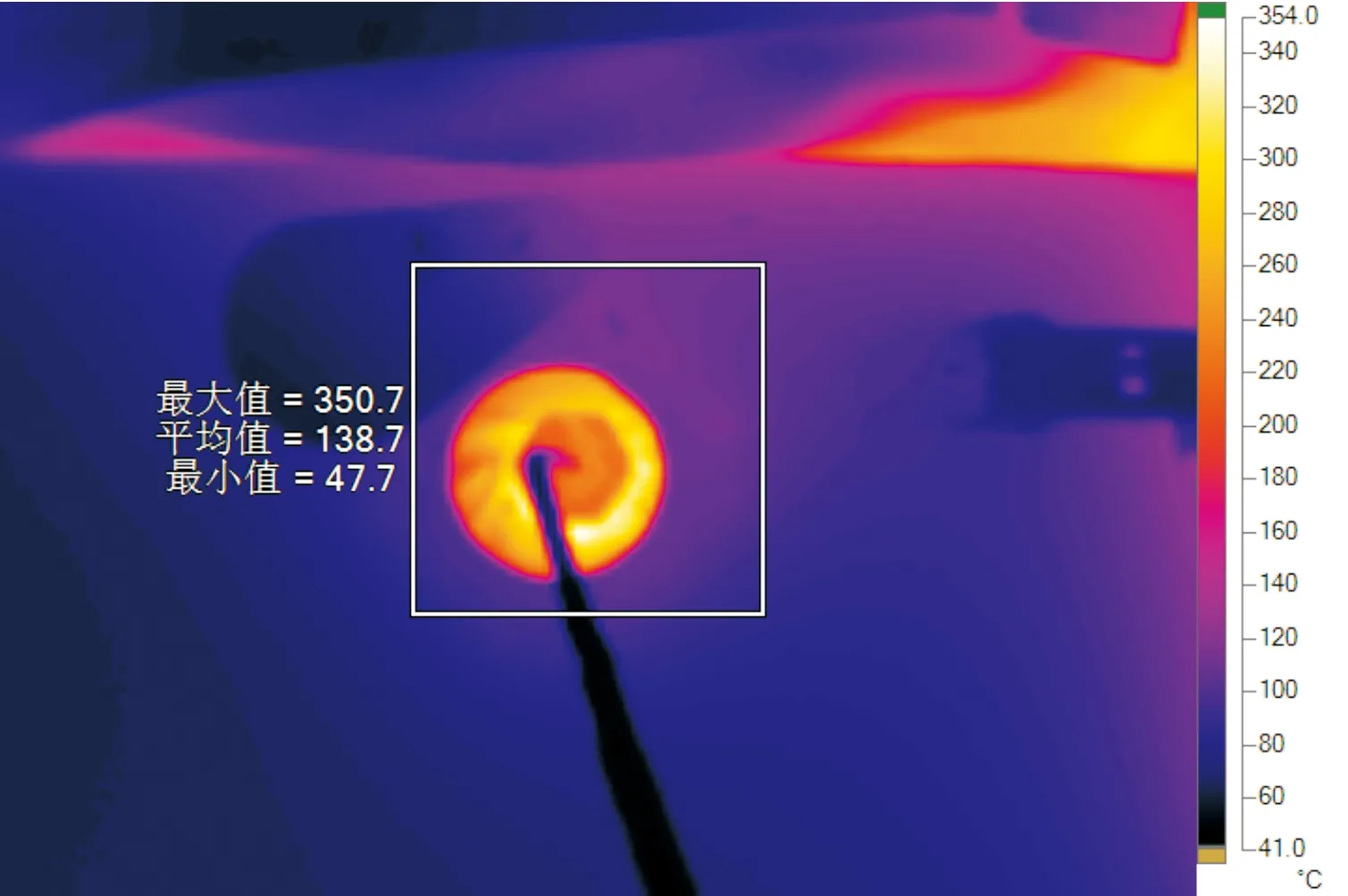

根据测量对象表面粗糙度和材料的不同设置其发生率为0.93,分别测量了该船柴油机排气管表面温度、冷却淡水管表面温度和机带滑油泵表面温度。测量点均选择在温度传感器安装部位,以便于进行温度传感器的检测校验。如图3所示,为测量的该船柴油机A列排气管表面红外热图。从图中可见,传感器附近表面最高温度为350.7 ℃。而此时该传感器测量的温度为428 ℃,两者相差77.3 ℃。

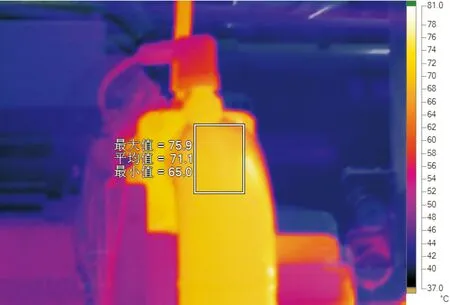

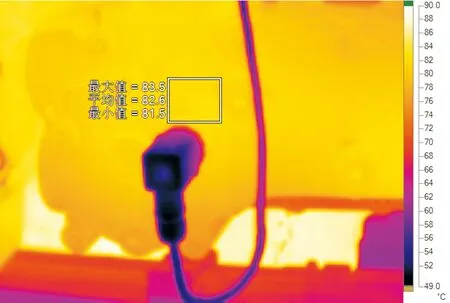

图4和图5分别是测量的该柴油机淡水冷却水管和滑油泵表面红外热图。从图中传感器布置位置表面温度来看,其平均温度分别为约为71.1 ℃和82.6 ℃。

图3 A列排气管表面红外热图

图4 柴油机淡水冷却水管表面红外热图

图5 柴油机滑油泵表面红外热图

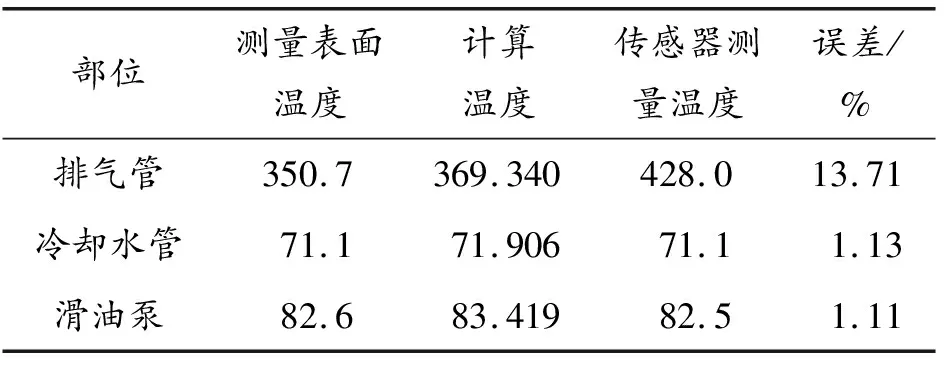

根据前述理论计算公式,分别利用测量表面温度,计算内部温度,并与传感器测量温度进行比较校核,如表3所示,分别是测量表面平均温度、计算管道内部温度和传感器测量温度。

表3 柴油机各部分温度值 ℃

依据测量表面温度利用式(5)计算,获得管道内部温度分别是369.34 ℃、71.906 ℃和83.419 ℃,与传感器测量的温度误差分别是13.71%、1.13%和1.11%。从数据来看,排烟管仿真测量的温度明显低于传感器测量温度,误差较大,达13.71%;而冷却淡水温度和滑油温度则是略高于传感器测量温度,误差分别只有1.13%和1.11%。结合装备实际情况来分析,冷却水管恶化滑油泵表面均未覆盖保温层,而管道内液体直接与金属表面接触,金属表面喷涂油漆层则认为是紧密接触,对传热影响,可当作保温层对待,因此测量计算结果与实际传感器测量结果基本接近,所以该方法可以应用与这类温度传感器原位检测。对于柴油机排烟管部分,则是因为外面覆盖较厚的保温层,保温层外还有金属层固定,因此对于传热影响较大,依据式(5)计算的结果相对误差较大,还需进一步针对不同结构材料,对模型进行修正。

4 结论

针对动力系统实际管路结构,建立二维导热模型进行数值仿真,仿真结果显示管路表面与管路内壁温差随管内温度的升高而升高;根据测量的表面温度,利用仿真拟合曲线,进行内部温度的检测;基于温度梯度和红外测温的实验结果显示:本文提出的船用动力装置温度传感器原位检测方法是可行的。对于无保温层的管路温度传感器,建立的模型能准确的对传感器进行原位检测,对覆盖较厚保温层的温度传感器的原位检测,还需结合设备结构和材料,对模型进行修正,但该方法理论上可行,具有较强的工程应用价值。