超低浓度瓦斯蓄热氧化及余热利用系统的研究与应用

安小康

1 引言

中国是煤炭生产和消费大国,煤炭开采过程中,往往同时伴生大量瓦斯气体,其是一种在煤炭地质演变过程中形成的以甲烷为主要可燃成分的易燃易爆气体。瓦斯中含大量甲烷,其是一种重要的温室气体来源。目前,中国在瓦斯含量4%~30%的低浓度瓦斯综合利用方面已处于世界前列。煤矿每年大量抽排的4%以下超低浓度瓦斯因浓度和流量波动大,气源条件不稳定,长期以来利用效率很低,造成能源的浪费和大量温室气体的排放。

2 超低浓度瓦斯利用研究的必要性

2.1 符合国家科技创新政策

之前低浓度瓦斯氧化技术应用较多的是氧化床内置换热器热交换取热利用型,瓦斯氧化装置设计开发最初定位于低浓度瓦斯的氧化销毁及取热利用。因4%以下瓦斯浓度较低,可供利用的热量有限,只能取出部分热量制取热水。但是经过近十多年的应用及总结,其也存在以下问题:换热管束出现漏水等问题后,检修困难,发现不及时,存在锅炉爆炸的风险;综合换热效率低;热利用方式不同时,换热器不同,导致氧化装置本体不能实现标准化;换热器结构型式特殊,需定制化设计[1]。

2.2 节能减排形势的需要

中国大部分煤矿为瓦斯突出矿井和高瓦斯矿井。多年来,中国瓦斯爆炸事故频发,给煤矿的安全生产带来了极大的压力和挑战。随着近年来安全监管力度的不断加强,中国煤矿瓦斯抽采量和利用量逐年攀升。未被利用的抽采瓦斯,主要为浓度低于4%的超低浓度瓦斯。同时,随着煤矿开采年限的增加,原有浓度高于4%的中高浓度、低浓度瓦斯,浓度也会逐年降低,使4%以下的超低浓度瓦斯量越来越多。

中国当前每年通过通风瓦斯(乏风)排入大气的纯甲烷高达100~150 亿Nm3,占到世界煤矿通风瓦斯甲烷排放量的70%r5,相当于1140 万t~1700 万t 标准煤。中国已经成为世界上最大的瓦斯排放国,通过抽采瓦斯及通风瓦斯两种型式,排入大气的纯瓦斯量高达200~300 亿Nm3,既浪费了宝贵的资源,又对环境产生了破坏,加重了温室效应[2]。

3 氧化装置及系统优化

3.1 流向变换反应器TFRR(氧化装置)立式结构的应用

传统瓦斯氧化装置,采用水平结构型式的氧化床,存在严重的热量漂移,导致通过氧化装置中下部的大量瓦斯未被完全氧化,装置整体甲烷氧化率总体偏低。本项目瓦斯氧化装置采用立式双氧化床结构,顶部设计有大空腔氧化室,较好地顺应了高温热烟气自然向上漂移的趋势,氧化床温度场相对较为均匀,工作较为稳定,降低对瓦斯浓度要求。可以将氧化温度稳定、均匀地控制在900~1000℃间,装置运行较可靠;顶部设置的大空腔氧化室,使瓦斯在高温区停留时间大为延长,有助于实现较高的瓦斯氧化率(97%以上),进而提高热利用效率;顶部氧化室,便于布置燃烧器,使用燃气或燃油燃烧器系统,完成快速加热启动,启动时间大幅降低(可缩短至5~8h 内)。

3.2 瓦斯氧化系统安全技术的改进

浓度低于30%的抽采瓦斯应用于地面输送时,原有被广泛应用的自动喷粉抑爆装置为被动式灭火阻火装置,气水两相流混合输送装置压降较大,二者的应用受到了较大的限制。低浓度瓦斯细水雾混合输送系统综合了被动式水封阻火泄爆、干式波纹带阻火器阻火、细水雾主动式灭火阻火(稀释、气化吸热)、超压安全放散、快速切断阀等多种技术,并将多级阻火、灭火装置串联使用,该系统可以有效保障煤矿瓦斯地面输送、瓦斯综合利用的安全[3]。

3.3 瓦斯氧化自动控制系统的优化改进

卧式氧化床结构型式,工作过程温度监测及控制困难,工艺技术无法达到自动化要求。立式双氧化床瓦斯氧化系统在空气瓦斯混合器出口至氧化装置离心风机前的管路,设置在线瓦斯浓度检测系统,对掺混后甲烷浓度进行在线检测。在氧化装置前端附近,通过瓦斯掺混调节系统,结合氧化装置前离心风机频率调节,可保证进入氧化装置的气体中甲烷浓度不超过1.0%,完成进气浓度掺混调节,降低对矿井抽采瓦斯浓度要求,确保装置运行安全。

3.4 技术先进性对比

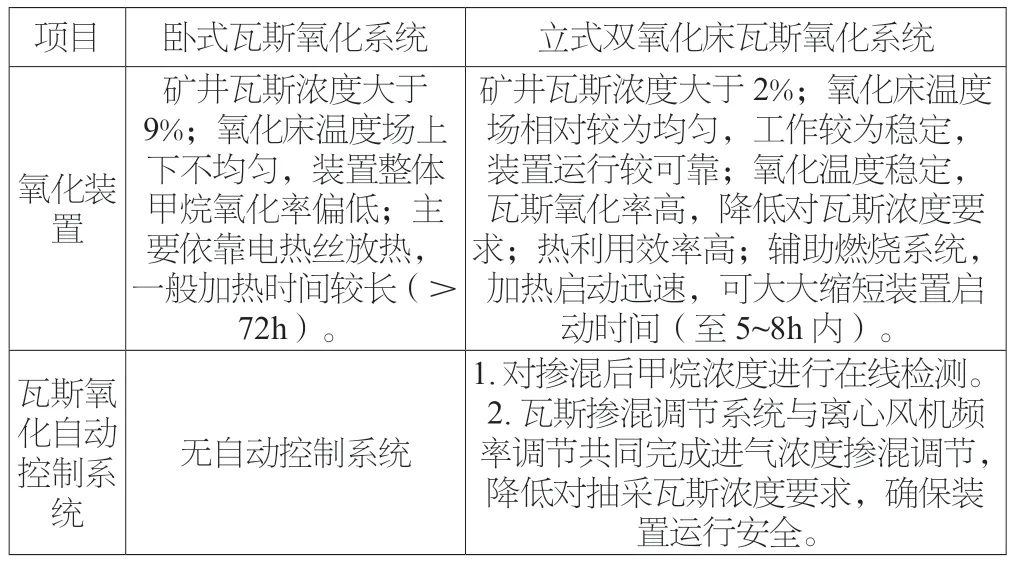

卧式瓦斯氧化系统与立式双氧化床瓦斯氧化系统功能特点对比分析如表1所示。

表1 卧式瓦斯氧化系统与立式双氧化床瓦斯氧化系统功能特点

通过对比分析可以看出立式双氧化床瓦斯氧化系统具有如下特点。

(1)氧化装置:采用立式双氧化床,氧化床温度场相对较为均匀,工作较为稳定,装置运行较可靠;氧化温度稳定,瓦斯氧化率高,降低对瓦斯浓度要求;热利用效率高;辅助燃烧系统,加热启动迅速,可大大缩短装置启动时间(可缩短至5~8h 内)。

(2)瓦斯氧化自动控制系统:对掺混后甲烷浓度进行在线检测;瓦斯掺混调节系统与离心风机频率调节共同完成进气浓度掺混调节,降低对抽采瓦斯浓度要求,确保装置运行安全[4]。

4 市场需求的情况分析及经济、社会效益

4.1 推广应用前景和市场需求

小于4%的低浓度瓦斯作为主要燃料氧化系统是一种先进的瓦斯氧化系统,能实现2~4%浓度的瓦斯作为主要燃料氧化反应的持续运行。填补了小于4%的低浓度瓦斯氧化技术实现工业运行的空白。

小于4%的低浓度瓦斯作为主要燃料氧化系统凭借自己的多重优点处于中国先进水平,可广泛用于矿井瓦斯浓超低的瓦斯氧化系统中,具有优秀的节能减排效果,必将在矿井瓦斯利用中得到广泛的应用和推广。

4.2 经济效益

低浓度瓦斯气体采用抽采浓度2%左右的瓦斯气体与通风瓦斯浓度0.6%的乏风(或空气)混合成瓦斯浓度1.0%的气体,在氧化装置中氧化发热,CH4 氧化率达到97%以上。在满负荷运行条件下可生产热水164.5t/h,热能综合利用率达到70%以上。该系统一个供暖季可节约标煤3200t,标煤价格按600 元/t,则该瓦斯氧化系统年收益为(运行维护费用较低,暂不计算):

3200t×600(元/t)=192(万元)

4.3 社会效益

4%以下的低浓度瓦斯蓄热氧化及余热利用系统的研究与应用,必将带来巨大的社会效益。具体如下:

(1)该瓦斯氧化系统一个供暖季可节约标煤3200t,减排CO2 当量3.6 万t。通过该技术项目的能有效解决当前燃煤锅炉的大气污染物排放问题。

(2)按全年350 天该瓦斯氧化系统可以正常运行,则每年可减排瓦斯标态纯量504 万m3。该技术项目充分利用了排空的低浓度瓦斯,减少了温室气体排放量,具有良好的节能环保效益[5]。

5 结语

矿井富含瓦斯,抽排低浓度瓦斯若直接排空而不利用,既浪费大量洁净能源,又污染大气环境,十分可惜。低浓度瓦斯与空气(或排风瓦斯)掺混氧化综合利用技术的开发与利用,不但可以有效利用煤矿抽排的洁净能源,而且具有良好的经济效益和环境效益。低浓度瓦斯氧化瓦斯抽采产生积极推动作用,“以抽保用,以用促抽”,有效减少煤矿瓦斯灾害的威胁,解决矿井瓦斯造成的浪费和对环境污染问题。低浓度瓦斯氧化利用在技术上是可行的,在经济上是合理的。低浓度瓦斯氧化利用项目使排空燃烧的瓦斯变害为利,减少了瓦斯气对大气的污染,降低地球表面的温室效应,保护地球的态环境,提高了煤矿生产的安全性,具有良好的社会效益和环境效益。