舱段翻转吊具的设计及分析

刘慧芬,张晓强,郭瑞斌,崔卫国,牛永进,邱红亮

(山西航天清华装备有限责任公司 技术中心,山西 长治 046000)

0 引言

在某航天产品的总装过程中,各舱段作为其主要部件,它的起吊、翻转尤为重要。以往的起吊、翻转吊具常常需要设计两根吊梁,分别通过吊带、卸扣、转接件等与舱段的前后端框连接,起吊、翻转时需要借助两台天车进行吊装,使用过程繁琐,对天车工的操作要求高,且整个翻转过程受人为影响较大,存在一定的安全隐患。

本文以某舱段作为研究对象,对其起吊及翻转状态进行研究,设计出一种单梁起吊翻转吊具,并借助有限元分析软件对该吊具的关键零部件进行受力分析,最终得到优化后的吊具模型。

1 吊具结构优化模型的建立

1.1 吊具三维模型的建立

根据要求,舱段翻转时只能使用一台吊车进行翻转,因此,翻转点需与产品质心重合或在产品质心上方才能实现翻转。舱段总重789kg,总长613mm,质心在距离前端215mm的位置,且该舱段后端框有交错布置的通孔,前端框没有。因此,需要借用后端框上的通孔将起吊点调整到产品质心位置上。

通过UG软件建模得到该舱段反转吊具的三维模型,如图1所示。该吊具主要由三角形吊梁、转接梁、卡箍、转接板、起吊组件、吊带等组成。

从图1可以看出,在卡箍的两侧焊接螺杆用于与转接梁连接,转接板一侧为弧形结构用于与产品连接,另一侧为螺杆,用于与转接梁连接,而转接梁上焊接有起吊轴,用于与起吊组件连接,起吊组件通过吊带、卸扣与吊梁连接,实现起吊。

1.2 三角形吊梁的结构设计

吊梁作为整套吊具的核心部件,其结构好坏直接关系到起吊的安全性和吊具的使用寿命。根据实际受力情况,设计出的三角形吊梁结构示意图见图2。三角形吊梁由横梁、连接板、销轴、卸扣、吊带组成。横梁与连接板通过销轴连接,连接板通过卸扣与吊带连接。卸扣采用巨力 S-BW0.75-3/8型卸扣,额定载荷为0.75t。横梁由一根长度为928mm、材料为Q345A的Φ42×3的圆钢管与两个堵头焊接而成。该吊梁重量为5.5kg,且在该横梁上开有三组销孔,用于满足其余各舱段的起吊、翻转要求。

图1 某舱段翻转吊具结构示意图

图2 三角形吊梁结构示意图

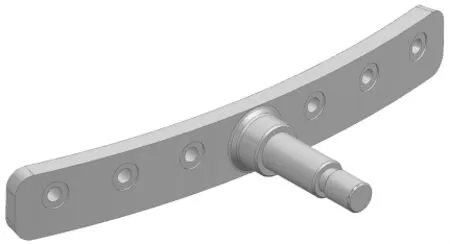

1.3 转接板的结构设计

转接板为一体加工件,用于连接舱段后端框和转接梁,由弧板和连接轴组成。弧板上6个位置打孔用于与后端框上的6个M6螺纹孔连接,连接轴为台阶轴,通过垫圈、螺母与转接梁相连。转接板结构示意图见图3。

现对后端框上的6个螺纹孔的受力情况进行分析。使用时,每组螺栓承受6 000N的剪切力。假定每个螺栓各承受1 000N的剪力,乘以1.25倍动载系数,按每个螺栓承受1 250N的剪力进行计算。

图3 转接板结构示意图

根据文献[1],剪应力τ(Pa)由下式计算:

其中:Q为剪力,Q=1 250N;A 为剪切面积,A=πd2/4=28mm2=28×10-6m2。计算可得:τ=44.6MPa。

产品材料为铝合金2A14,该材料规定非比例伸长应力为295MPa[2-3],其许用剪切应力τp=295/2=147.5MPa。由此可得安全系数n=τp/τ=3.3,满足要求。

1.4 起吊组件的结构设计

起吊组件结构如图4所示,它由起吊板、挡环、蝶形螺栓、回转轴组成。起吊板上开有的Φ14小孔为起吊孔,通过卸扣、吊带与吊梁连接。其上开有的Φ30、Φ20连通孔,用于与转接梁上的起吊轴相连。起吊时,需将挡环安装到位,以免翻转时发生危险。

2 有限元分析

为了验证吊具的安全可靠性,采用ANSYS Workbench对吊具关键零组件进行了有限元分析[4-5]。通过有限元离散理论建立其有限元模型,再对其进行网格划分、边界条件设置、载荷施加,最后对其进行有限元分析。

2.1 三角形吊梁横梁有限元分析

为使计算结果更接近真实状态,现将该横梁结构简化等效为一半梁,进行强度分析和稳定性分析。

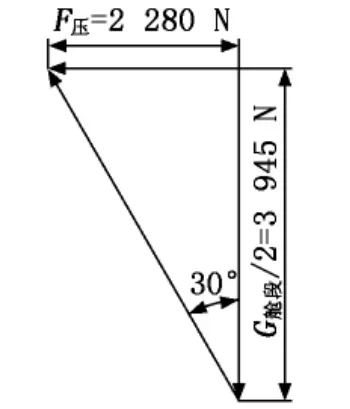

该三角形吊梁两吊带间夹角为60°,该舱段重789 kg,以该横梁一侧销轴为受力点进行受力分析,力学原理如图5所示。

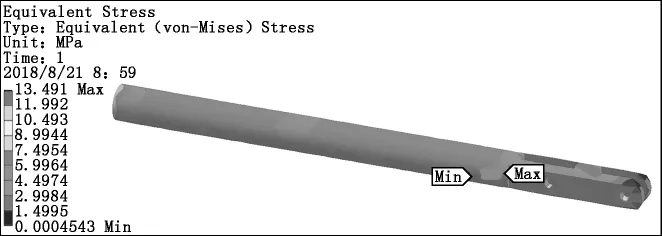

由图5可知,该横梁只受沿杆方向的2 280N的压力,不受弯矩。通过在横梁切断处截面上棱线处加载固定约束,在另一端远端销孔位置施加Y方向的2 280N的载荷,得到有限元分析结果,其应力云图如图6所示。

从图6可以看出,该吊梁的最大应力值为13.49 MPa,最大应力在横梁截面变化最大的位置。钢管选用材料为Q345B,屈服极限为345MPa,则安全系数为25,满足使用要求。

图4 起吊组件结构示意图

图5 横梁力学原理

图6 横梁应力云图

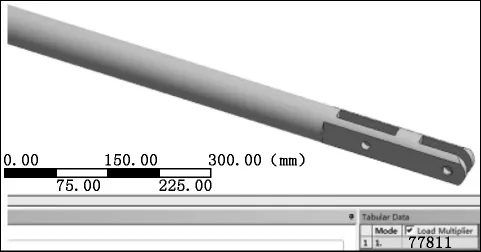

由于该横梁在使用过程中只受沿杆方向的压力,因此,需要对该横梁进行稳定性分析。在横梁一端施加固定约束,另一端远端销孔处施加任意大小(此处为1N)的力,稳定性计算结果如图7所示。由图7可知,临界压力Pcr=77 811N=77.811kN,而实际施加压力为2.28kN,安全系数为34,符合使用要求。

图7 横梁稳定性分析结果

2.2 转接板有限元分析

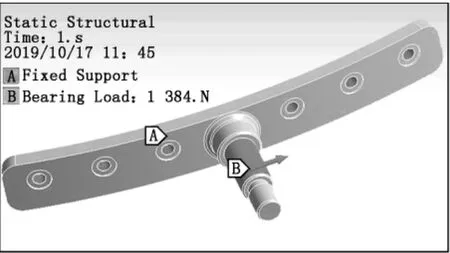

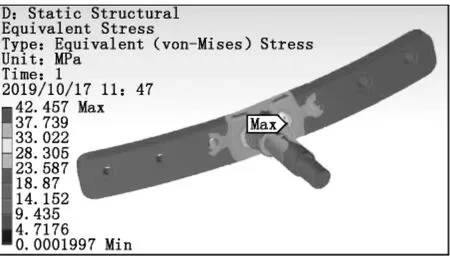

转接板作为吊具起吊时的关键受力件,它的结构将直接影响吊具的安全性能和使用寿命。根据力矩平衡原理,可计算出转接板连接轴处所受的载荷F=1 384N。因此,在转接板的6个螺纹孔处施加固定约束,在销轴处Φ20圆柱面上施加Y方向的1 384N载荷。转接板施加约束和载荷位置如图8所示,分析得到转接板的应力和变形云图,如图9和图10所示。

从图9可以看出,该转接件的最大应力值为42.46MPa,最大应力在横梁截面变化最大的位置。该转接件选用材料为45钢,经调质处理后屈服极限为430MPa,安全系数为10.1,满足要求。

图8 转接板约束和载荷施加

图9 转接板应力云图

图10 转接板总变形云图

从图10可以看出,该转接板最大变形值为0.036 mm,可忽略不计。

2.3 起吊板有限元分析

该起吊板是整个吊具的主要承力件,上方小孔通过卸扣、吊带与吊梁连接,下方大孔通过转接梁、转接板与产品连接。

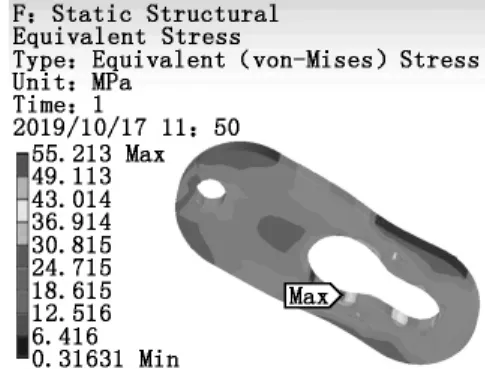

通过分析,该起吊板承受的力F=G舱段/2=3 945 N。因此,在起吊板的安装卸扣孔处施加固定约束,在下方Φ20圆柱面上施加Y方向的3 945N的载荷,如图11所示。分析得到的起吊板应力云图如图12所示。

图11 起吊板约束和载荷施加

图12 起吊板应力云图

从图12可以看出,该起吊板的最大应力值为55.2 MPa,最大应力在横梁截面变化最大的位置。起吊板选用材料为Q345A,屈服极限为345MPa,安全系数为6.25,满足要求。

3 结语

通过对某型号产品舱段的起吊、翻转方法进行分析研究,设计出一套结构简单、轻便、易拆装、使用方便的吊具,并经过有限元分析计算,验证了该结构的安全性和可靠性。

由于不同舱段的直径、长度、螺纹孔大小等接口尺寸有所变化,因此,针对不同的舱段,可以设计不同尺寸的转接板、转接梁、吊梁来满足其起吊翻转要求,但是结构均可借鉴。因此,该翻转吊具的设计能够满足多数舱段的起吊、翻转作业要求,对于同类吊具的设计具有参考和指导意义。