临界温度下不同凝胶体系适应性研究及配方优化

中国石油华北油田分公司工程技术研究院

深部调驱用可动凝胶是指在一定温度下,一定浓度的聚合物和交联剂相互作用,形成以分子间交联为主、分子内交联为辅的弱交联体系[1-2]。因此,凝胶的性能,如交联时间、成胶强度等与交联反应的温度、交联剂的类型密切相关。目前,油田调驱常用的可动凝胶交联剂有2 种,一种是有机铬交联剂,另一种是酚醛树脂交联剂,其中有机铬交联剂一般用于中低温油藏(<70 ℃),酚醛树脂交联剂多用于中高温油藏(>70 ℃)[3]。因此,65~75 ℃是2种交联剂与聚丙烯酰胺反应形成可动凝胶的临界温度。目前,可动凝胶的研究主要集中在75 ℃以上酚醛树脂交联体系和65 ℃以下有机铬交联体系上,具体研究方向为凝胶配方的优化、交联剂的合成、交联时间及强度的控制、耐温抗盐性能的提升、凝胶调驱物理模拟及现场应用效果的分析评价、作用机理研究等[4-8]。关于65~75 ℃条件下可动凝胶调驱体系的优化研究较少。

采用室内实验评价方法对比了2 种交联体系的成胶性能,并且对成胶黏度及黏弹性均较好的酚醛树脂凝胶体系进一步优化配方组成,得到了适用于临界温度条件下的可动凝胶配方,研究成果对该温度范围的油藏调驱体系的优化具有指导意义。

1 实验部分

1.1 实验仪器及材料

实验仪器:分析天平、磁力搅拌器、恒温鼓风干燥箱、HAAKE MARS 流变仪。

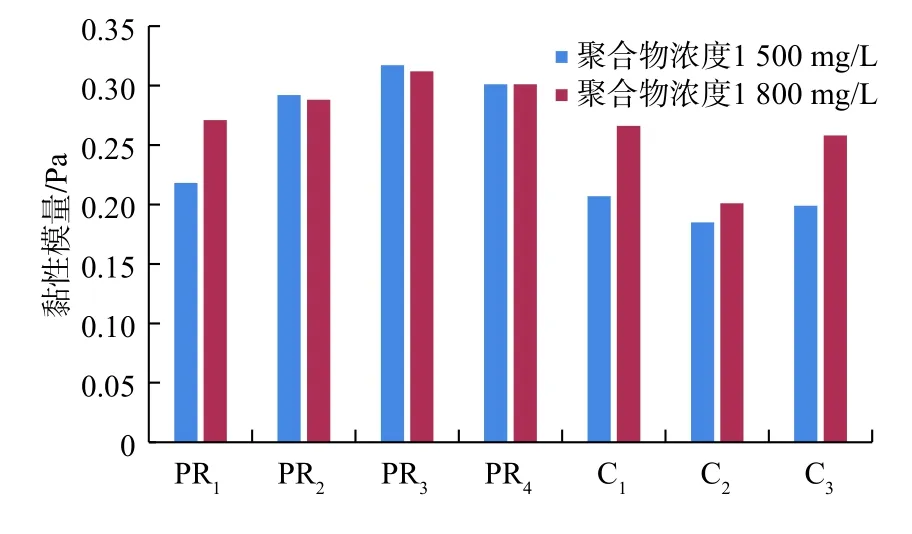

实验材料:聚丙烯酰胺采用KY-2,分子量为2 300 万,水解度25%~30% (北京恒聚化工集团有限公司产品);酚醛树脂交联剂采用PR1、PR2、PR3、PR4,有机铬交联剂采用C1、C2、C3(PR1、PR2、C1、C2为华北石油天成实业集团有限公司产品,PR3、PR4、C3为北京捷博特能源有限公司产品);促胶剂采用铬盐,为实验室自制品;配液用水采用华北油田Z 断块清水,pH 值为7.5,水型为Na2SO4,总矿化度为587.4 mg/L,具体离子含量见表1。

1.2 实验方法

分别配制酚醛树脂凝胶和有机铬凝胶,放入70 ℃烘箱中。交联时间:定期取样观察凝胶的流动性能,至凝胶由溶液变为凝胶状态的时间;成胶黏度:样品放入烘箱5 d 后取出,用MARS 流变仪,选择C60/27I L07024 转子,在7.34 s-1剪切速率下测定黏度;黏弹性模量:用MARS 流变仪,选择C60/27I L07024 转子,通过振荡测量确定合适的振荡角频率和应力值,根据应力和频率值进行振荡时间扫描,得到弹性模量Gʹ和黏性模量Gʺ。

表1 Z 断块清水水质分析Table 1 Water quality analysis of the fresh water of Z Block

2 结果与讨论

2.1 2 种凝胶体系性能对比

在70 ℃条件下,分别对比了聚丙烯酰胺与酚醛树脂体系、有机铬体系反应形成凝胶的性能,其中聚合物浓度为1 000~1 800 mg/L,酚醛树脂交联剂浓度为1 100~2 000 mg/L,有机铬交联剂浓度为500~900 mg/L,具体的实验方法参照1.2。

(1)交联时间。酚醛树脂体系与有机铬体系的交联时间见表2,有机铬体系的交联反应快,交联时间仅为3~5 h,给现场施工注入带来一定风险。酚醛树脂体系的交联时间长达120~140 h,实际注入时,受施工条件、人为因素、油藏环境的干扰,可能出现无法成胶的情况,因此2 种体系均需进一步优化。

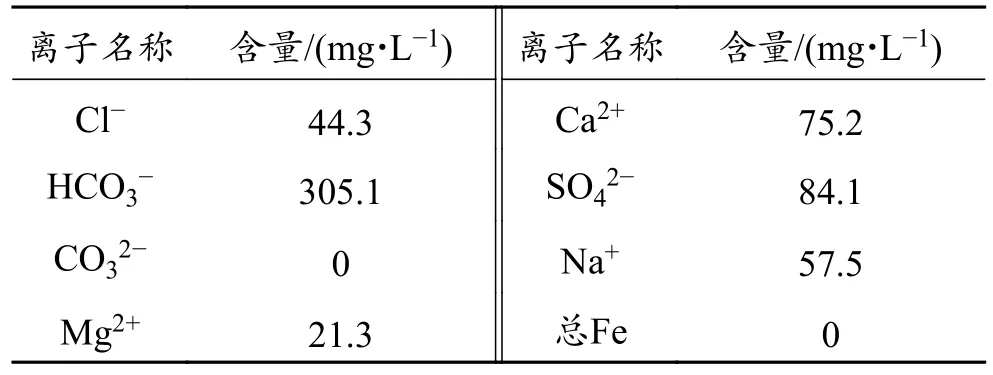

(2)成胶黏度。酚醛树脂体系和有机铬体系的成胶黏度如图1 所示。当聚合物浓度低于1 500 mg/L时,有机铬体系的成胶黏度低于300 mPa·s,未成胶,说明有机铬体系成胶的浓度下限为1 500 mg/L;而酚醛树脂体系在聚合物浓度为1 000 mg/L 时,成胶黏度均大于1 000 mPa·s,即酚醛树脂体系成胶的浓度下限比有机铬体系低,为1 000 mg/L。在不同浓度配比下,酚醛树脂体系的黏度均大于有机铬体系。分析可能与2 种体系的交联机理有关:有机铬体系通过Cr3+与聚丙烯酰胺的羧基反应形成配位键,酚醛树脂则通过共价键与HPAM 分子中的酰胺基交联[9]。配位键的键能小于共价键,随着温度升高,交联键逐渐弱化,达到某一温度时,有机铬体系无法与聚丙烯酰胺进行有效交联[10]。

表2 不同交联体系的交联时间对比Table 2 Crosslinking time comparison between different crosslinking systems

图1 2 种凝胶体系成胶黏度对比Fig.1 Gelling viscosity comparison between two gel systems

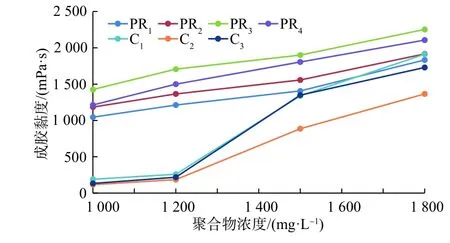

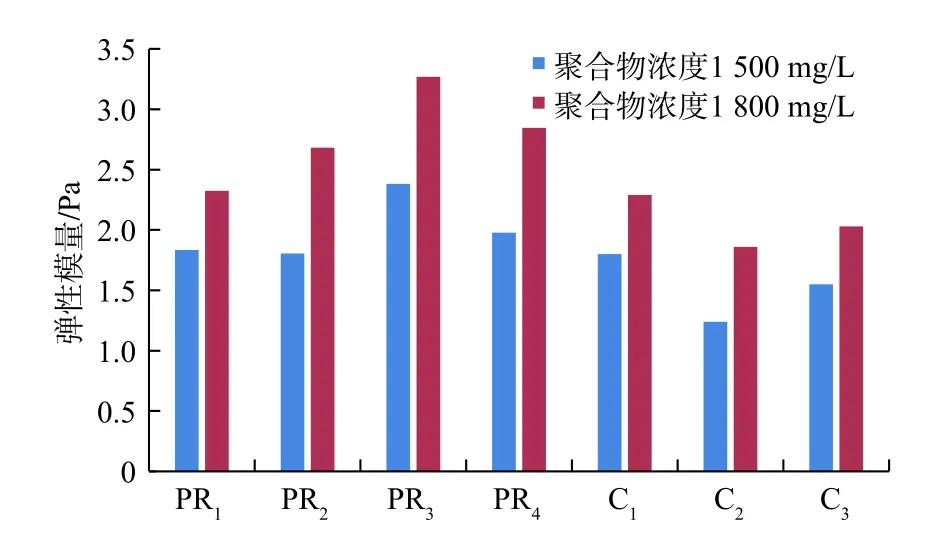

(3)黏弹性模量。弹性模量(Gʹ)越大表示凝胶样品抗剪切能力越强,黏性模量(Gʺ)越大表示凝胶样品在岩石介质表面的吸附能力越强。当聚合物浓度分别为1 500 mg/L 及1 800 mg/L 时,对比了2 种体系的弹性模量和黏性模量,结果分别如图2 和图3 所示。从测试结果可以看出:在不同的配方浓度下,酚醛树脂凝胶的弹性模量和黏性模量均大于有机铬凝胶,说明相同配液浓度下,酚醛树脂凝胶具有更强的抗剪切能力和附着力。

综合对比2 种凝胶体系的成胶黏度、黏弹性模量,认为酚醛树脂体系更适用于临界温度条件,但是酚醛树脂凝胶存在交联时间过长的问题,因此从酚醛树脂交联剂中优选出性能最佳的PR3交联体系,进一步开展配方优化研究。

2.2 酚醛树脂凝胶体系优化

图2 2 种体系的弹性模量对比Fig.2 Elastic modulus comparison between two systems

图3 2 种体系的黏性模量对比Fig.3 Viscous modulus comparison between two systems

(1)金属离子对凝胶性能的影响。临界温度下,酚醛树脂与聚丙烯酰胺分子中酰胺基发生化学交联,反应速度慢,交联时间长;而Cr3+与HPAM 分子中羧基发生络合交联,反应速度快,交联时间短。根据2 种体系的交联机理和交联反应的特点,向酚醛体系中加入少量的金属离子作为促交剂,使化学交联与络合交联同时发生,相互配合,达到大幅度提高交联反应速度的目的。另外,金属离子的加入,促进形成了网络结构相互贯穿的共混凝胶[11],可在一定程度上提高凝胶的强度。

固定聚合物浓度为1 200 mg/L,交联剂浓度为1 300 mg/L,加入不同浓度的Cr3+,分别测定交联时间及成胶黏度,结果如图4 所示。从图中可以看出:加入Cr3+后交联时间明显缩短,成胶黏度得到一定程度的提高。当Cr3+浓度增大到50 mg/L 后,HPAM分子全部参与反应,交联时间与成胶黏度保持稳定。因此,Cr3+浓度优选50 mg/L,此时的交联时间为48 h,成胶黏度>2 000 mPa·s,较空白样品提升了25%。

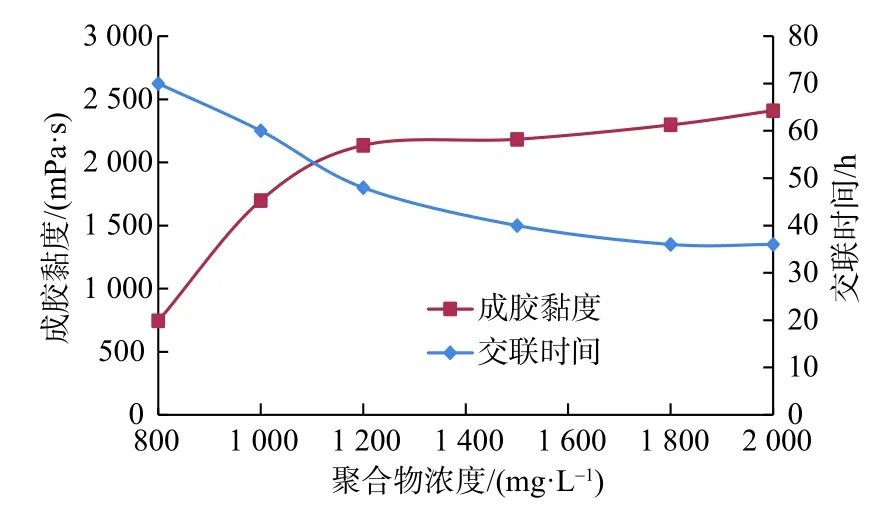

(2)聚合物浓度对凝胶性能的影响。固定Cr3+浓度为50 mg/L,对比不同聚合物浓度(800~2 000 mg/L)时的交联时间和成胶黏度,结果如图5 所示。从图中可以看出:随聚合物浓度增加,交联时间缩短,成胶黏度明显增大。这是因为随聚合物浓度增加,聚合物分子间碰撞、缠绕的几率增大,与交联剂反应的聚合物分子增多,因此成胶速度加快,体系黏度增大[12]。当聚合物浓度为1 200 mg/L 时,成胶黏度达到2 000 mPa·s 以上,交联时间为62 h;继续增大聚合物浓度,成胶黏度上升速度减缓。因此,聚合物浓度优选1 200 mg/L。

图4 Cr3+浓度对交联时间和成胶黏度的影响Fig.4 Influence of Cr3+ concentration on crosslinking time and gelling viscosity

图5 聚合物浓度对交联时间和成胶黏度的影响Fig.5 Influence of polymer concentration on crosslinking time and gelling viscosity

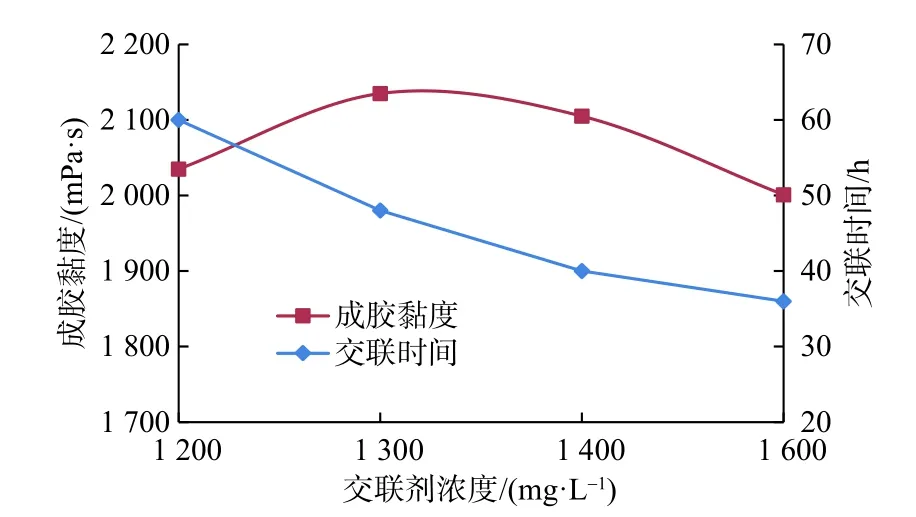

(3)交联剂浓度对凝胶性能的影响。当聚合物浓度为1 200 mg/L 时,改变交联剂的加量,分析交联剂浓度对交联时间和成胶黏度的影响,结果如图6所示。从图中可以看出:随交联剂浓度增加,交联时间不断缩短,成胶黏度先增大后减小。这是因为交联剂浓度增加,其与聚丙烯酰胺分子发生交联反应的几率增大,因此交联反应速度加快,成胶黏度增大。但是当交联剂达到一定浓度后,与聚丙烯酰胺发生过度交联,凝胶出现析水变脆的现象,导致成胶黏度降低,稳定性变差[13]。根据实验结果,得到最佳交联剂浓度为1 300 mg/L。

图6 交联剂浓度对交联时间和成胶黏度的影响Fig.6 Influence of crosslinker concentration on crosslinking time and gelling viscosity

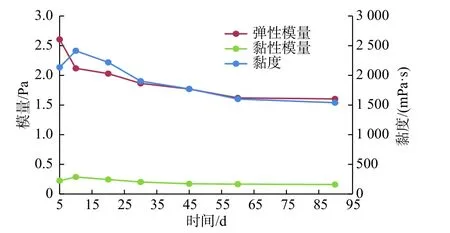

(4)热稳定性考察。按照聚合物浓度为1 200 mg/L、交联剂浓度为1 300 mg/L、促胶剂Cr3+浓度为50 mg/L,配制可动凝胶。放入70 ℃烘箱中,考察凝胶的长期稳定性,结果如图7 所示。从图中数据可以得到:70 ℃条件下放置5~20 d,凝胶的空间网状结构进一步压缩,导致黏度和黏性模量出现小幅度上升,弹性模量下降;放置20 d 后,由于聚丙烯酰胺发生氧化降解及高温水解,黏度和黏弹性模量均缓慢下降;地层温度下放置90 d,黏度保持率在70%以上,并且仍保持较好的黏弹性(Gʹ=1.603 Pa,Gʺ=0.707 Pa),未出现破胶、析水现象,说明优化的配方在临界温度条件下长期稳定性良好。

图7 黏度和黏弹性随时间的变化曲线Fig.7 Variation of viscosity and viscoelasticity over the time

3 结论

(1)临界温度下,有机铬体系的交联时间为3~5 h,酚醛树脂体系的交联时间为120~140 h;有机铬体系成胶的聚合物浓度下限为1 500 mg/L,酚醛树脂体系成胶的聚合物浓度下限为1 000 mg/L,在2 种体系均成胶的情况下,酚醛树脂凝胶的黏度和黏弹性模量均大于有机铬凝胶。

(2)向酚醛树脂体系中添加金属离子(Cr3+)作为促交剂,通过增加交联反应的类型,可以将交联时间缩短至48 h,成胶黏度提升25%。

(3)通过实验得出适用于临界温度条件下的可动凝胶配方:聚合物浓度为1 200 mg/L,交联剂浓度为1 300 mg/L,促交剂浓度为50 mg/L。该配方在70 ℃条件下交联时间为48 h,成胶黏度为2 100 mPa·s,恒温考察90 d 黏度保持率在70%以上,并且仍保持较好的黏弹性,未出现破胶、析水现象,说明体系在临界温度下长期稳定性良好。