液体转向技术在苏桥储气库XS 注采井的应用

赵立强 张楠林 董范 罗志锋 余东合 缪尉杰

1.西南石油大学·油气藏地质及开发工程国家重点实验室;2.中国石油华北油田分公司

目前能够实现转向酸压的技术包括机械转向[1]、化学转向[2],机械转向包括封隔器[3]、堵球[4]、连续油管[5],化学转向包括泡沫酸[6]、自转向酸[7]、纤维[8]、冻胶[9]、化学微粒[10]等。常用的转向工艺在实际应用中各有优势,对压裂酸化工艺的发展、储层改造效果的提升起到了积极的推动作用。但是,现有转向技术在高温储层、长井段、筛管等特殊完井方式条件下应用受限。基于超分子化学分子自组装原理,研制了一种随温度变化可实现相态转换的液体暂堵转向剂:该暂堵转向剂在常温下为液态,随着温度的升高,转变为固态,随着温度的进一步升高,又将从固态转变为液态,且相变温度可调。利用该暂堵转向剂的这一特征,结合储层温度场测试、模拟,可实现液态注入、固态暂堵、液态返排,有效提高注入性、封堵效果及返排效果。利用室内实验测试了该暂堵转向剂封堵强度、相变时间、岩心伤害程度,并在XS 井成功进行了现场实验。液体暂堵转向剂可以有效解决高温、长井段、筛管完井等条件下常规转向工艺受限的问题,对特殊气井的暂堵转向酸压提供了技术支持。

1 XS 井概况

XS 井储层为碳酸盐岩,储集空间类型为裂缝-孔隙型,埋藏深度4 900~5 400 m,地层温度160 ℃,压力系数0.8,孔隙度1.8%~3%,试井分析渗透率为3.58×10-3μm2,泥质含量2.9%~7.8%,划分为二类裂缝储层。

根据取心、电测资料以及岩心物性分析,XS 井所在的苏4 潜山奥陶系岩石由石灰岩、白云岩和泥质碳酸盐岩组成,依据测井储层划分结果,白云岩地层中有效储层厚度占46%,石灰岩地层中有效储层厚度仅占2%;在裂缝段中,白云岩储层占绝大多数。储层岩石弹性模量约为33 GPa,泊松比0.25~0.35,破裂压力梯度0.018 9 MPa/m。改造前注入压力31.4 MPa,日注气量23.3×104m3,达不到50×104m3的配注要求,需要通过酸压改造储层。

2 酸压改造难点及对策

XS 井水平段长度478.4 m,天然裂缝发育,作业过程中工作液滤失量大,井底憋压困难,若裂缝开度大,储层压开几率小或裂缝有效长度有限。为提高压开几率,改善吸酸剖面,采用立体缝网沟通储集体,因此,根据井况、完井管柱(筛管完井)及改造总体思路有针对性地设计了分段酸压工艺:采用液体暂堵转向剂实现暂堵分段,不同功能的酸液组合,尽可能实现对施工井段均匀改造,力求实现该井注采能力最大化。

3 液体暂堵转向剂性能

根据超分子自组装理论,利用氯化锂、β-环糊精、C8H17OH、甲基纤维素、N-甲基甲酰胺(质量比为0.5∶15∶4∶0.2∶80.3)合成具有特殊相变过程的液体暂堵转向剂[11-13]。如图1 所示,该液体暂堵转向剂在常温条件下为液体,在温度发生变化时,相态发生变化(相变温度可调)。将该转向剂注入裂缝后,随着温度升高到固态化温度时液体转向剂发生相变,转变为固态,暂堵裂缝使压裂液转向,压开新的裂缝;裂缝中温度进一步升高,固态超分子材料又转变为液态,施工结束后,返排出地面。该项技术的使用使得单次酸压施工中可产生多条油气流动通道,达到体积改造的目的,从而大幅提高单井产能。

图1 液体暂堵转向剂相变过程Fig.1 Phase change process of liquid temporary plugging and diversion agent

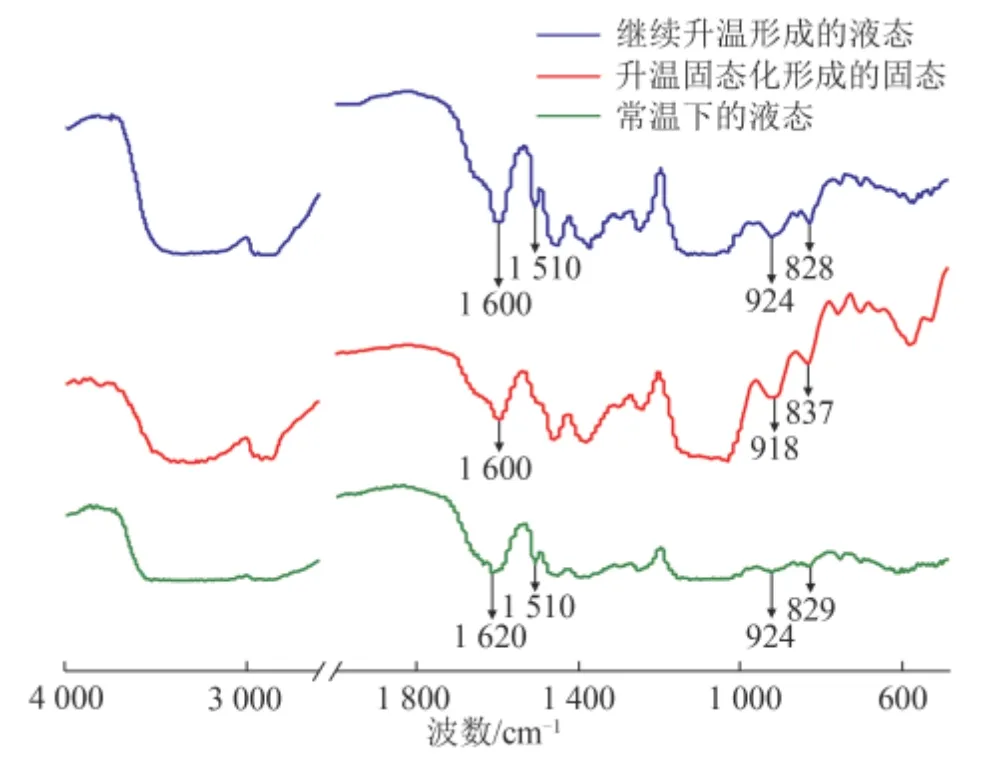

液体暂堵剂的红外光谱如图2 所示,3 条曲线中,N-甲基甲酰胺中的H—N 和C=O 的波峰都出现在约1 600 cm-1处;常温液态曲线和升温液态曲线中的1 510 cm-1附近存在相同的峰,表明体系只是组分之间的物理变化,没有发生化学反应,然而在1 510 cm-1附近,3 条曲线有显著不同,此外,在920 cm-1、840 cm-1附近的光谱有细微差别。

图2 液体暂堵剂红外光谱图Fig.2 Infrared spectrogram of liquid temporary plugging agent

针对XS 井井段长、温度高、筛管完井的特点,对液体暂堵转向剂性能参数提出了要求,必须在井筒中保持为液态,进入裂缝后迅速相变,形成暂堵,注液结束后,温度进一步升高,由固态转变为液态,便于返排。

3.1 封堵强度

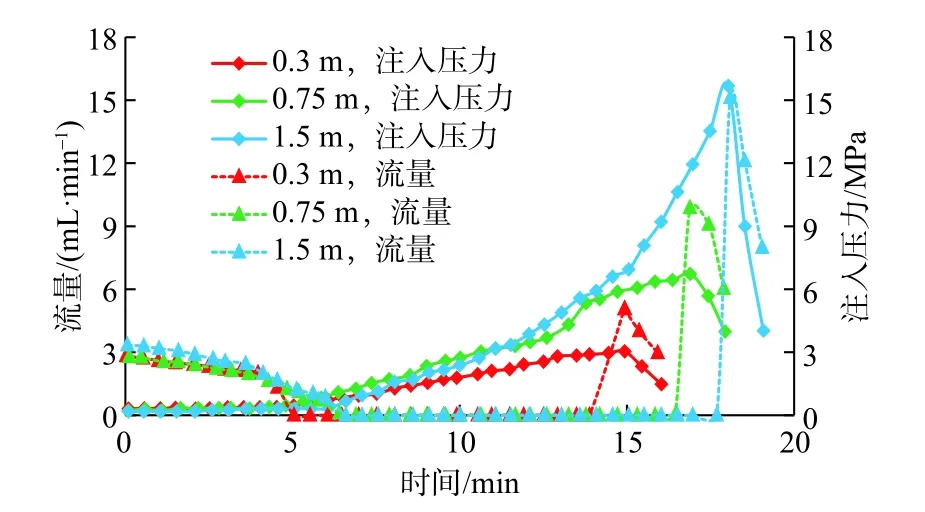

利用自主研发的液体暂堵转向剂封堵强度测试装置测试封堵压力。该装置的核心方案是采用半径5 mm(与压裂缝宽近似相等)、长度分别为0.3 m、0.75 m、1.5 m 的圆管,管内充满转向剂,在90 ℃环境下(固态化大约为5.5min),测试不同圆管长度条件下的封堵压力,测试结果见图3。

图3 液体暂堵转向剂封堵强度测试Fig.3 Tested plugging strength of liquid temporary plugging and diversion agent

当流量降低为0 时,认为液态暂堵剂实现封堵,此时的压力作为封堵压力。由图3 可看出,在0.3、0.75、1.5 m 等不同的封堵长度条件下,封堵压力分别为3、6.7、15.7 MPa,能够满足暂堵转向所需压力。

3.2 相变时间

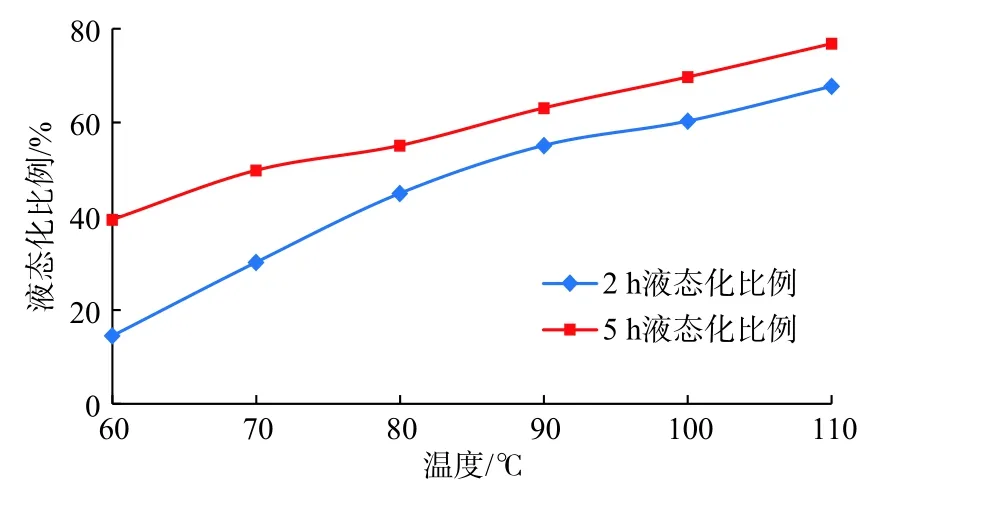

测试液体暂堵转向剂在不同温度下的开始固态化时间、完全固态化时间,以及2 h、5 h 液态化比例,为施工参数设计提供参考,实验结果见图4、图5。

图4 不同温度下固态化时间Fig.4 Solidification time under different temperatures

图5 不同温度下液态化比例Fig.5 Liquid ratio under different temperatures

由图4 可看出,固态化时间与温度密切相关,随着温度上升,开始固态化时间和完全固态化时间快速缩短。20 ℃时,30 min 开始发生固态化,45 min完全固态化;当实验温度提高至60 ℃时,开始固态化时间以及完全固态化时间仅为5 min、8 min。通过测试固态化所需时间,结合井筒温度场,设计注入参数,确保井筒内不发生固态化。

由图5 可看出,在相同时间内,随着温度的升高液态化比例升高,同一温度条件,时间越长液态化比例越高。60 ℃时,2 h 液态化比例可以达到15%,5 h 达到40%左右;温度升高至110 ℃时,2 h 液态化比例可以达到68%,5 h 达到76%左右。超分子具有自组装特征,在温度等条件的刺激下,能够形成非共价键,进而导致相态变化,温度越高,刺激越强烈,越容易形成非共价键;随着温度的进一步升高,非共价键被破坏,再次发生相态变化。转向酸压施工结束后,液体暂堵转向剂需要返排,通过测试不同温度、不同时间条件下的液态化比例,能够确定返排前所需关井时间。

3.3 裂缝伤害评价

采用流动实验装置评价液体暂堵转向剂对剖缝岩心的伤害,以第1 次注KCl 时的渗透率k0作为基准,将测得的k与k0的比值做关于注入体积的曲线。由图6 可看出,注入液体暂堵转向剂后,渗透率略有下降,k/k0从1 降低到0.93 左右,降低幅度不大,第2 次注入KCl 时,渗透率恢复到接近1,表明液体暂堵转向剂对剖缝岩心渗透率伤害较低。

图6 裂缝渗透率伤害实验结果Fig.6 Fracture permeability damage experimental result

4 现场施工分析

通过温度场模拟设计了相应的泵注程序,以井筒内不相变、裂缝内快速相变为目标,设计了泵注排量及液量,并对施工曲线进行了分析。

4.1 井筒温度场

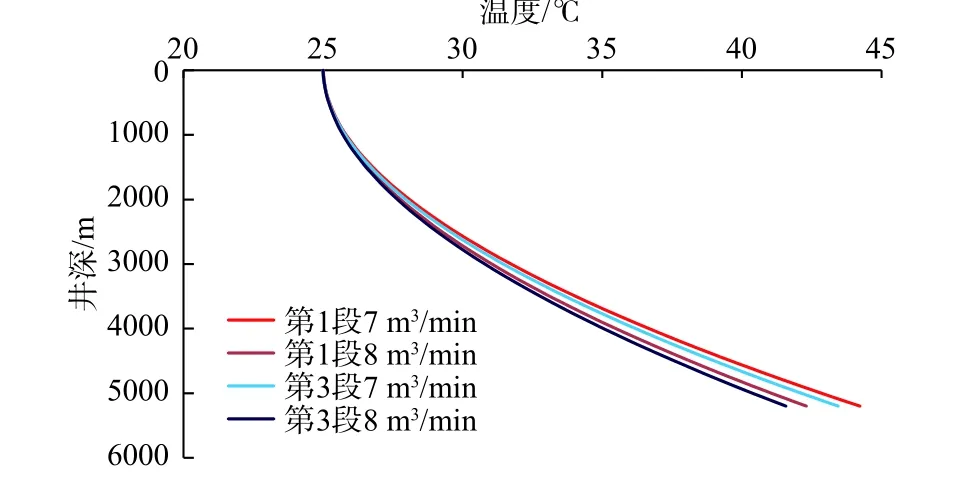

液体暂堵转向剂的固态化、液态化时间受温度控制。以防止井筒内发生固态化为目标,通过计算井筒温度场,为注入参数设计、液体暂堵转向剂体系优选提供参考。根据分段酸压施工方案,XS 井泵注程序如表1 所示。

表1 XS 井暂堵转向酸压泵注程序Table 1 Temporary plugging,diversion,acid fracturing and pumping process of Well XS

采用表1 数据,计算第1 段注液完成和第3 段注液完成时的井筒温度,验证在表1 所示泵注程序条件下,井筒内是否发生固态化。由图7 计算结果可看出,在第1、第3 段注液结束后,井底温度在41~44 ℃之间,在该温度条件下,需要12~15 min 开始发生固态化,而液体暂堵转向剂在井筒中流动时间只有3.84 min(第1 次注液体暂堵转向剂)和5 min(第2 次注液体暂堵转向剂),能够保证在井筒中不发生固态化,确保施工顺利进行。

图7 不同液量、不同排量条件下井筒温度分布Fig.7 Distribution of wellbore temperature under different liquid volumes and displacements

4.2 压裂分析

实际施工曲线如图8 所示,共注入了2 段液体暂堵转向剂。受条件限制,未进行微地震监测,仅以施工曲线判断封堵效果。考虑到注入完液体暂堵转向剂后,暂堵剂在井筒中流动时间,以及进入裂缝后需要一定的时间才能形成暂堵,结合施工曲线,确定A、B、C、D 点为计算暂堵剂封堵压力的节点,A、C 处开始憋压,B、D 处形成新的裂缝。

图8 XS 井施工曲线Fig.8 Construction curve of Well XS

注入2 段液体暂堵转向剂时,施工排量都保持稳定,在注入第1 段液体暂堵转向剂后,油压为38 MPa(点A),形成新的裂缝前最高油压为48 MPa(点B),转向压力约为10 MPa;在注入第2 段暂堵剂后,油压约为35 MPa(点C),形成新的裂缝前最高油压为38 MPa(点D),转向压力约为3 MPa。从施工曲线及现场施工记录来看,第2 段暂堵剂转向压力小于第1 段的原因是在注入第2 段暂堵剂时,出现了供液不足的现象,导致油压提高幅度有限。

从施工曲线来看,液体暂堵转向剂可形成高达10 MPa 的转向压力,能够满足大部分储层的转向酸压需求,通过优化液体暂堵转向剂用量、施工参数、液量,能够进一步提高转向压力。

5 结论

(1)室内实验结果表明,液体暂堵转向剂具有易注入、易返排、低伤害、封堵压力高等优点,能适应筛管等特殊完井方式、高温等情况下的转向酸压。

(2)XS 注采井的现场试验表明,液体暂堵转向剂性能稳定、施工简单,能够满足转向要求,有效解决了裂缝发育、高温、筛管完井、长水平井段分段酸压的问题。

(3)液体暂堵转向剂在高温、长井段、筛管完井的注气井中的成功应用,对特殊气井的暂堵转向酸压具有重大意义。