射孔参数对薄煤层群压裂起裂的影响研究

綦民辉 孙伟 王倩 李明忠 甄怀宾

1.中国石油大学(华东)石油工程学院;2.中联煤层气国家工程研究中心有限责任公司;3.中石油煤层气有限责任公司

0 引言

我国煤层气资源分布广泛而且丰富,总资源量约43 万亿m3,与常规天然气储量相当,位居世界第三位[1]。由于我国煤层普遍具有低饱、低渗、低压的特征,煤层气井产量较低,需要进行水力压裂实现其经济有效开发。

受到复杂地质因素影响,煤层沉积时存在不同补偿方式的反复交替,从而形成了薄煤层群地质结构[2-3]。以我国山西省境内鄂尔多斯盆地东部薄煤层群为例,其岩层种类包括煤层、砂岩层、泥岩层等,根据测井数据解释结果可以看出相邻煤层间夹杂着砂岩层、泥岩层等作为顶底板,互层性明显。薄煤层群改造效果受复杂地质参数、储层岩石力学参数、纵横向发育规律(顶底板及隔夹层)、施工过程的影响尤为突出,而针对薄煤层群压裂的相关理论研究相对较少,现场施工缺乏指导,气井压后增产效果不理想。

射孔孔眼的存在为井筒和地层之间提供了压裂液流动通道,同时也改变了井周地应力的分布规律,从而影响裂缝的起裂与拓展。射孔参数成为控制井筒附近地层起裂并影响后续水力压裂的重要因素之一[4]。国内外众多学者通过理论研究、数值模拟和室内实验等手段,开展了油井射孔参数与近井筒裂缝起裂相关性研究,并做了许多有益工作[5-7]。鉴于煤层低强度、易破碎和高应力敏感性的特征,射孔对压裂效果的影响高于其他岩性的储层,但对于煤层内的射孔优化相关研究还处于起步阶段,且对于薄煤层群间接压裂工艺中的顶底板射孔研究开展较少,不利于该项工艺的发展和推广。

笔者基于渗流-应力-损伤耦合方法,结合现场测井与施工数据,建立了包含顶底板的薄煤层射孔井的有限元模型,并用储层损伤体积衡量不同射孔深度、射孔相位角、射孔数和射孔间距下的压裂改造效果;对比了常规压裂与间接压裂的储层损伤演化曲线,分析了间接压裂裂缝的拓展规律,指导现场施工。

1 模型控制方程

渗流-应力-损伤耦合模型是目前研究水力压裂起裂和射孔参数优选的最常见方法之一,应用储层中损伤单元体积定量评价储层改造效果,不仅大幅度提高了模型收敛性和计算效率,还使得对射孔井的三维精细建模和网格加密成为可能[8-12]。对于需要对近井地带精细建模的水力压裂问题,该方法已经成为最主要的研究方法。在本研究中,选用该模型定量表征射孔参数对压裂起裂效果的影响。

1.1 渗流-应力耦合方程

有限元模型中采用的理论模型主要基于Biot经典多孔介质渗流耦合理论进行构建[13]。储层为弹塑性材料,其中的流体流动符合Darcy 定律,并忽略油水两相流体间的作用。

Biot 流固耦合方程如下

式中,σij,j为应力张量,MPa;δij为Kronecker 函数;α为Biot 系数,无量纲;p为孔隙压力,MPa;fi为体载荷,MPa。

本文模型中采用的材料塑性屈服准则为Mohr-Coulomb 准则,其临界条件为

式中,τ为单元剪应力,Pa;c为内聚力,Pa;σ为垂直应力,Pa;φ为内摩擦角,°。

增量形式下的弹塑性材料的本构方程如下

式中,σij为有效应力张量,MPa;De为弹性本构关系系数矩阵;为弹性应变张量;εij为全应变;为塑性应变增量;为介质中含水率变化产生的应变。考虑流固耦合作用的渗流方程

式中,k为多孔介质绝对渗透率,10-3μm2;μ为液相黏度,Pa· s ;ρ为液相密度,kg/m3;φ为多孔介质孔隙度;Cf为流体压缩系数,MPa-1。

假设固体骨架仅发生孔隙变形,则孔隙度与变形量间的关系如下

式中,εv为体积应变,εv=εx+εy+εz;φ0为初始孔隙度。

1.2 损伤单元表征

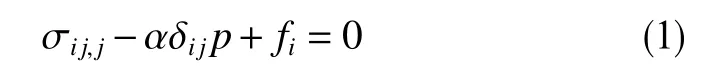

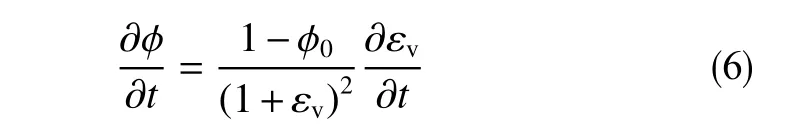

损伤力学的本构关系[14]

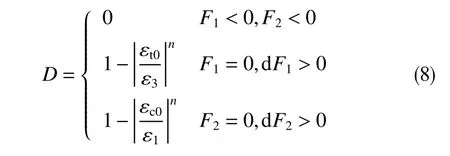

式中,σ为材料应力,Pa;E0为损伤前的材料弹性模量;ε为材料应变;D为单元损伤变量,其取值如下

式中,εt0和εc0分别为当单元发生拉伸损伤和剪切损伤时对应的最大拉伸主应变和最大压缩主应变;n为单元损伤演化系数,取n=2。

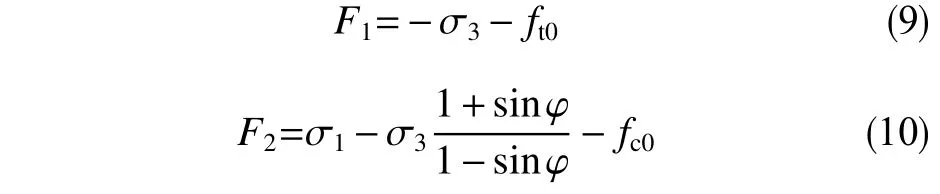

F1和F2为应力状态函数

式中,ft0和fc0分别为单元的单轴抗拉和单轴抗压强度,MPa;σ1和σ3为最大、最小水平主应力,MPa。F1和F2数值等于0 表示介质发生了拉伸和受压损伤。dF1>0 和dF2>0 分别表示两种损伤后的继续加载状态,可引起损伤变量的继续增加。当dF1<0 和dF2<0 时则表示卸载状态,不产生新的损伤。

应用渗流-应力-损伤耦合模型模拟薄煤层近井筒的裂缝起裂过程,需要首先求解储层流固耦合模型,根据应力状态函数判断该单元是否损伤,进而对损伤变量D与材料弹性模量E进行赋值后开始下一时间步的计算。

2 有限元模型建立

以石楼北薄煤层区块某井测井与施工数据为基础建立射孔井有限元模型,储层地质模型包括顶板、煤层和底板3 部分,其岩石力学参数如表1 所示。

表1 煤层及顶、底板岩石力学参数设置Table 1 Setting of rock mechanical parameters of coal bed,roof and floor

此外,流固耦合模型用到的相关参数如下:Biot 数为0.9,顶板、煤层和底板的孔隙度分别为1.75%、3.56%、1.75%,顶板、煤层和底板的渗透率分别为0.43×10-3μm2、1.9×10-3μm2、0.43×10-3μm2,流体压缩系数为4×10-10Pa-1;流体黏度为10 mPa·s;储层初始孔隙压力为8 MPa。

根据现场压裂施工曲线,应用文献[15]中的井底压力计算方法,得到压裂施工过程中射孔壁面上的压力分布规律,以用作模型中井底压力的边界条件,如图1 所示。

图1 压裂施工过程中井底压力变化规律Fig.1 Variation laws of bottom hole pressure in the process of fracturing construction

建立常规煤层射孔、压裂和在顶、底板射孔、压裂(间接压裂)两种物理模型。针对同一储层,间接压裂射孔位置布置在分别距煤层和顶/底板界面的0.2 m 处,常规压裂射孔布置于煤层中部,射孔方式采用水力喷砂射孔,射孔深度为1 m,射孔数目为4 个,射孔间距0.1 m,射孔相位角45°。

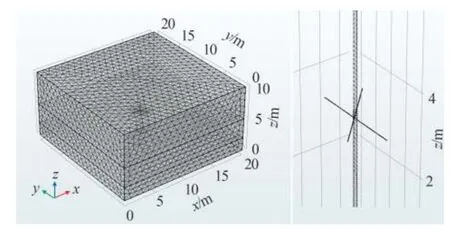

建立三维有限元模型的尺寸为20 m×20 m×10 m,其中顶板厚度5 m,煤层与底板厚度各2.5 m,井筒半径0.1 m。射孔方式为水力喷砂射孔,射开层段位于煤层中心,储层三轴应力以内应力形式施加于单元内,x轴、y轴和z轴方向分别为最小、最大水平主应力方向和上覆岩层应力方向。应用多物理场耦合软件Comsol 完成网格模型网格剖分与求解,采用自适应四面体网格对几何模型进行网格剖分,总网格数248 767 个;射孔位置位于煤层中心,为了兼顾计算速度与准确性,对井筒及射孔区域进行了局部网格加密处理,储层内最大网格单元尺寸1 m,最小网格单元尺寸0.1 m,局部网格加密处网格单元最大0.1 m,最小0.01 m。储层与近井地带的网格剖分如图2 所示。

通过在每个加载步计算结束后对损伤网格进行遍历与重赋值,完成水力压裂过程中的损伤储层单元的表征,模型计算中得到的三维损伤单元演化规律如图3 所示。

图2 储层与近井地带网格剖分Fig.2 Mesh generation of the reservoir and near the well zone

图3 煤层损伤单元三维空间演化规律Fig.3 3D spatial evolution law of the damage unit of coal bed

3 射孔参数敏感性分析

3.1 射孔数影响

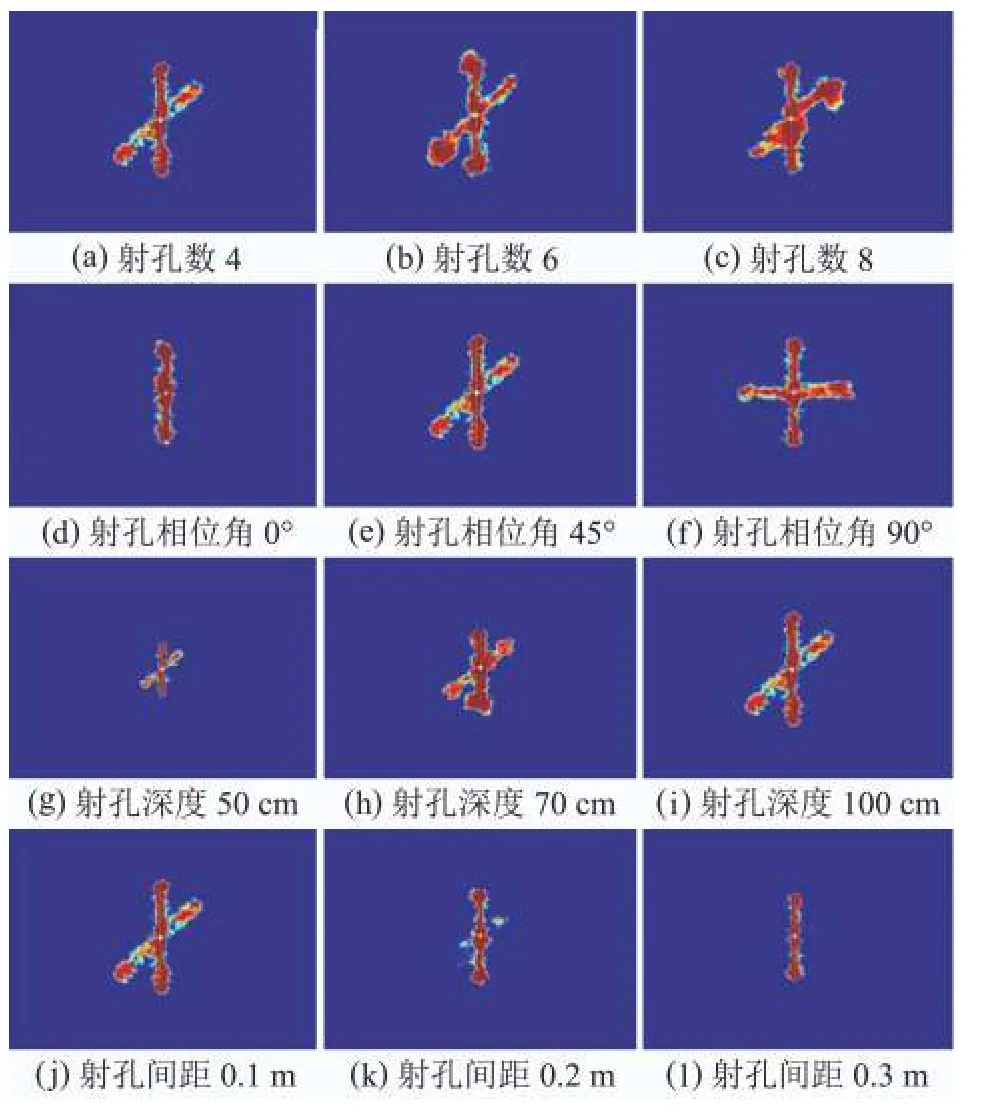

射孔数增加会导致近井地带的应力集中效应和孔间相互作用的加剧,从而影响水力压裂储层改造效果。在保持其他参数不变的条件下,设置了3 组不同的几何模型,研究射孔数对压裂效果的影响,其几何模型如图4 所示。

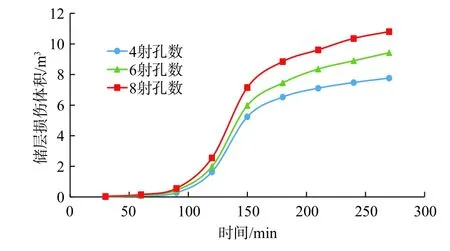

图5 展示了不同射孔数影响下的射孔面上的损伤分布情况,射孔数较多的模型中,射孔间相互作用较强,射孔面上其他射孔造成损伤的波及面积更加明显。从图6 可以看出,随着射孔数的增加,射开层段厚度随之增加,垂直方向上的改造体积明显增加;且因为射孔数的增加导致更强的应力集中,水平方向上的改造面积也显著增大。4 射孔数的压裂井损伤稳定值为7.7 m3,小于6 射孔数的9.3 m3和8 射孔数的10.9 m3。

3.2 射孔相位角影响

射孔相位角对储层水力压裂改造效果有很大影响,在有限元软件中建立如图4 所示的3 组几何模型,分别研究定向射孔(相位角0°)、相位角45°螺旋射孔和相位角90°螺旋射孔对压裂效果的影响。

图4 各射孔参数下几何模型Fig.4 Geometric model under different perforation parameters

图5 各射孔参数影响下射孔面上损伤区域Fig.5 Damage zone on the perforation surface under the influence of different perforation parameters

图6 射孔数影响下损伤体积随时间变化Fig.6 Variation of damage volume over the time under the influence of the number of perforations

从图5 可以看出,定向射孔试验组的改造区域集中在射孔方向上,从而形成更深的改造深度;射孔间夹角为45°和90°的模型在另两射孔方向上的损伤也会反映在射孔平面上,增强了井周的改造程度;损伤体积动态变化如图7 所示,定向射孔造成的应力集中效应导致了垂直方向上主应力增大,进而诱发更加剧烈的储层损伤,其改造效果为3 组中最好,损伤体积稳定在8.8 m3,且在90~150 min 内损伤体积增加明显;45°和90°的模型损伤体积变化规律类似,45°模型稳定损伤体积为7.7 m3,略大于90°模型的7.3 m3。

图7 射孔相位角影响下损伤体积随时间变化Fig.7 Variation of damage volume over the time under the influence of perforation phase angle

3.3 射孔深度影响

射孔深度影响了射孔对水力裂缝的引导作用和改造效果,由于应力集中效应,水力裂缝优先于射孔尖端起裂,射孔深度的增加也改变了裂缝的起裂点,更利于得到较为平整的长缝;其次,射孔深度变大,液体施加在射孔壁面上的表面积也随之增加,地层破裂压力降低,裂缝更加容易起裂。

如图5 所示,射孔面上的改造程度受射孔深度影响明显,射孔深度较小的模型在水平面上改造的波及范围也略小;从图8 可以看出,随着射孔深度的增加,水平方向上储层改造范围逐渐增大。在射孔憋压初期,射孔深度较低的储层在垂直方向上的损伤相对更加明显,而在水平方向上波及面积相对更小。3 组模型在憋压阶段的损伤变化规律基本一致,而在损伤拓展期,随着射孔深度的增加,储层损伤体积增速逐渐加快;在压裂施工末期,储层的稳定损伤体积随射孔深度的增加呈现线性增长的趋势,射孔深度为100 cm 模型的损伤体积最大,为7.76 m3;70 cm 模型次之,为7.02 m3;50 cm 模型最小,为6.21 m3。

图8 射孔深度影响下损伤体积随时间变化Fig.8 Variation of damage volume over the time under the influence of perforation depth

3.4 射孔间距影响

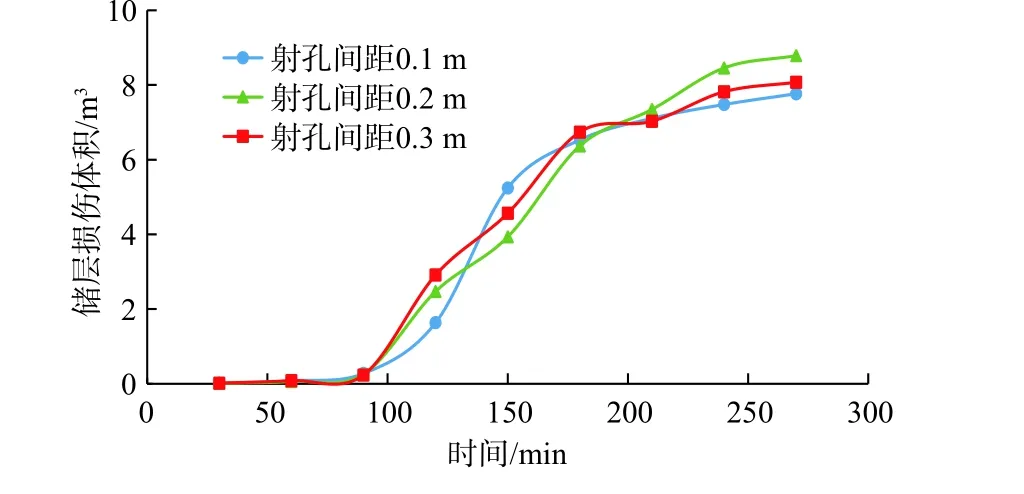

射孔间距减小时,由射孔引起的附近地层的应力集中效应和多孔之间的应力干扰效应使得井筒附近应力分布较为复杂,因此压裂改造效果并不是随着射孔密度的增加而单调递增。根据现场射孔设计方案,建立了射孔间距不同的3 组模型,研究射孔间距对储层改造效果的影响,几何模型如图4 所示。

根据图5 的模拟结果可以看出,射孔间距较大的模型中相邻射孔造成的损伤在射孔面上影响较小,对于射孔间距较大的实验组,两平面上的射孔造成的储层损伤更加独立,射孔间相互影响较小;另外,如图9 所示,3 组模型的稳定损伤体积相差不大,而射孔间距0.2 m 的实验组由于兼顾了垂直方向上的覆盖体积和射孔间的应力集中作用,其稳定损伤体积为3 组中最高,为8.7 m3,略高于射孔间距0.3 m 模型的8.1 m3和射孔间距0.1 m 模型的7.7 m3。

图9 射孔间距影响下损伤体积随时间变化Fig.9 Variation of damage volume over the time under the influence of perforation spacing

3.5 射孔参数敏感性分析

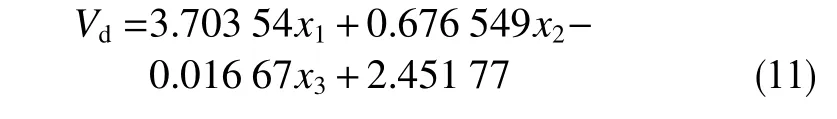

上述研究表明,不同射孔参数对压裂过程中的动态损伤体积影响程度不同,为了定量分析各因素的影响权重,使用灰色关联分析法来研究各影响因素的关联程度,并根据多元线性回归方法,建立了针对目标储层的动态损伤回归模型。

表2 表明,4 个因素中,射孔数的权重系数最大,射孔间距的影响程度最小,从关联程度和权重系数上看,除了射孔间距外的其他3 个参数对损伤体积的影响相差不大,而射孔间距参数权重系数较小。

表2 射孔参数与稳定损伤体积的关联度Table 2 Correlation degree between perforation parameters and stable damage volume

应用逐步回归法进行多个变量的多元线性分析,其基本思想是逐个引入自变量,保留影响显著的变量并去除影响不显著的变量,最终得到拟合度最高的回归方程。由于射孔间距对改造体积影响的非线性性质,其误差区间相对较大,因此在该拟合步中,仅考虑了射孔深度、射孔数、射孔间夹角3 个因素的影响,得到了更好的拟合效果,如下

式中,Vd为无因次储层稳定改造体积;x1为射孔深度;x2为射孔数;x3为射孔间夹角。

该模型拟合度为0.962 893,具有较高的精确度。

4 顶底板射孔影响间接压裂裂缝起裂模拟

压裂施工过程中近井地带形成的煤粉、煤屑会在压开裂缝中部形成堵塞,导致压裂效果差甚至施工失败[16];另外,煤岩基质割理比较发育,微裂缝发育比较广泛,压裂液进入地层后与煤岩接触极易造成水锁效应,从而影响后期压裂液排出及产气效果。间接压裂技术通过对煤层邻近层(顶、底板)进行射孔、压裂,通过在邻近层中形成与煤层有效沟通的水力裂缝,间接实现对煤层的改造目的。现场施工结果表明,与直接对煤层段进行射孔、压裂相比,在邻近层进行射孔与压裂可以有效解决煤层中不易形成高传导通道的问题,通过在临近层射孔、压裂,形成长裂缝并与煤层沟通,对提高煤层气井产量效果显著。

针对同一储层,射孔位置布置在距煤层和顶/底板界面的0.2 m 处,在相同射孔及压裂施工参数下,间接射孔与常规煤层射孔的储层改造效果对比见图10。

图10 顶、底板射孔与煤层射孔损伤体积对比Fig.10 Damage volume comparison between roof/floor perforation and coal bed perforation

图10 显示了煤层顶、底板间接压裂与常规压裂过程中损伤体积演化趋势的区别。在压裂初期,由于顶、底板岩性与煤层相比更难起裂,在损伤区域拓展至煤层区域前,间接压裂的两组模型改造体积相对较小。开始施工后60 min,常规煤层压裂的储层损伤开始增加,而顶、底板压裂则在180 min 左右。250 min 左右,常规压裂施工接近完成,储层损伤体积趋于稳定,而顶、底板压裂的损伤区域延伸至强度较低的煤层,损伤区域增加明显,最终形成贯穿顶底板与煤层的穿层裂缝带。

根据模拟结果可以总结出如下认识:与常规煤层压裂相比,间接压裂在施工过程中可适当增加施工压力,加速顶、底板层的起裂和裂缝的穿层延伸;施工参数相同的情况下,则需要增加泵注时间以取得更好的改造效果。

5 结论

(1)建立了渗流-应力-损伤耦合的裂缝起裂与拓展预测模型,基于损伤体积定量预测与评价射孔参数对薄煤层改造效果的影响。

(2)应用Comsol 软件建立有限元模型,对影响薄煤层水力压裂起裂的各射孔参数进行分析,结果表明,储层损伤体积随着射孔数、射孔相位角和射孔深度的增加而增大,而射孔间距对损伤体积的影响具有非线性。

(3)分析了影响煤层压裂起裂的射孔参数和薄煤层间接压裂技术的增产机理,对比了常规射孔与顶底板射孔储层损伤体积的演化规律,得出间接压裂要增加施工压力和泵注时间以取得更好改造效果的施工建议。