明15 井Ø244.5 mm 套管高密度水泥浆固井技术

中国石油西部钻探工程公司国际工程公司

费尔甘纳盆地普遍具有高温、高压、高含盐、高含硫、油藏埋藏深的特点,其明格布拉克区块压力安全窗口窄,对施工材料、设备、工具和固井工艺要求高,固井难度、风险和成本大。明15 井是2017 年中石油集团公司布署在乌兹别克斯坦费尔甘纳盆地明格布拉克油田重点深井探井,具有典型的“四高一超”特征。

明15 井三开完钻层位在第三系KKC2 组,钻进穿过第三系BPC3~BPC8 组,该地层上部为粉砂岩和灰色泥岩互层,下部为灰色棕色泥岩,夹泥质粉砂岩;在4 713~4 715 m、5 082~5 088 m 井段见活跃的油气显示,钻井液密度2.26 g/cm3,测后效,录井显示全烃值最高84.9%,油气上窜速度97.4 m/h;提高钻井液密度至2.28 g/cm3,测后效正常,该段钻井液安全密度窗口只有0.02 g/cm3。

1 固井技术难点

明15 井三开Ø311.2 mm 井眼完钻井深5 177 m,裸眼段长1 327.08 m (3 847.94~5 175.02 m),设计Ø244.5 mm 套管下至5 175.02 m,其中分级箍位置3 401.2 m,一级套管与上一级套管的重叠井段为3 401.20~3 847.94 m,长度446.74 m,完钻钻井液密度2.26 g/cm3,折算井底压力116 MPa,测井显示地层温度132 ℃。

1.1 高密度水泥浆体系调试难度大

深井、高温高压环境要求水泥浆具备平衡地层压力、抵抗地层高温的能力。要增加高密度水泥浆密度和改善水泥浆抗高温、防窜等性能,必须加入外掺料和外加剂,然而外掺料和外加剂的加入会在水泥浆配制、注入和水化过程中相互作用,影响水泥浆的密度、稳定性、强度和失水等性能。明15 井水泥浆体系中加入了加重剂、高温稳定剂、缓凝剂、防窜剂和悬浮剂等外掺料和外加剂,增加了水泥浆高温高压条件下的密度、流动性、稳定性、强度、自由水等性能调试中的不确定因素和试验难度。

1.2 隔离液体系调试难度大

(1)井底温度132 ℃,常规高密度隔离液黏度高、稳定性差、抗高温能力差,达不到高密度水泥浆固井的要求。

(2)分级固井在工艺上钻井液与水泥浆有多次接触的可能,有机盐体系对水泥浆的污染性强,因此隔离液的调试难度极大。

1.3 窄安全密度窗口,环空液柱压力设计难度大

完钻钻井液密度2.26 g/cm3时,后效严重,油气上窜速度大,调整至2.28 g/cm3后达到固井要求,安全钻井液密度窗口只有0.02 g/cm3,因此液柱压力设计不合理,固井出现油气上窜现象不能实现层间封隔的风险极大。

1.4 大套管环空返速低,顶替效率差

深井大套管固井,循环排量和压力达到设备极限,但环空返速远低于紊流顶替的要求排量,固井过程的两相顶替效率很难保证,井壁钻井液驱替不干净,容易产生混窜通道,影响固井质量。

1.5 分级固井微环隙影响预防困难

分级固井后钻分级箍和附件过程中钻具的转动和套管的震动易造成一、二界面产生微环隙,声幅和变密度测井对微间隙很敏感,易导致测井质量差。

2 抗高温、抗盐高密度水泥浆体系

高密度水泥浆性能调试中,密度越高,需要加入的加重剂、外加剂的量越多,对水泥浆的性能影响更大。因此在调试实验中首先以2.45 g/cm3高密度水泥浆体系为基础,以“紧密堆积”、“颗粒级配”和“滚珠效应”等理论为依据,优选加重材料和外加剂,优化水泥浆性能。在2.45 g/cm3水泥浆性能基础上调试较低密度的水泥浆体系,以达到优化水泥浆性能的效果。

2.1 加重剂优选

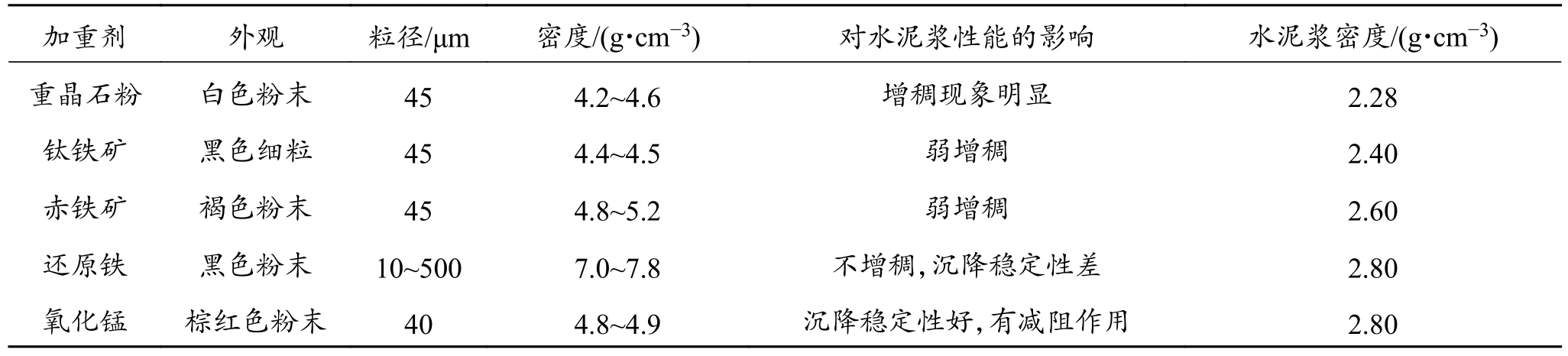

加重剂密度、粒径和圆度直接影响水泥浆性能。实验发现密度越高,加重效果越好;颗粒级配越科学,高密度水泥浆强度越大;加重剂颗粒圆度越好,浆体的流动阻力越小,流动度越大。目前通常使用的高密度加重材料有重晶石粉、钛铁矿、赤铁矿和Micromax (氧化锰加重剂),主要性能见表1。

表1 加重剂主要性能Table 1 The main properties of weighting agent

明15 井三开设计水泥浆密度2.30~2.45 g/cm3,结合加重材料的“二元配比”和“三元配比”,考虑实验效果和经济效益,优选了赤铁矿和氧化锰(BCW-500S)的“二元配比”作为主要加重剂[1-3]。

水泥石强度是固井的基础,由于外掺料的增加,水泥相对含量降低导致高密度水泥石强度偏低,因此在稳定性和流动性实验基础上,根据实际加重材料的粒径情况,结合颗粒级配,以二元级配为基础,通过实验优化了加重剂的配比和水灰比,提高了水泥石的强度(表2)。

表2 110 ℃、20.7 MPa 条件下水泥石抗压强度Table 2 Compressive strength of the cement stone under 110 ℃ and 20.7 MPa

2.2 防窜降滤失剂优选

目前适用于深井的耐温、防窜水泥浆体系主要有不渗透水泥浆和胶乳水泥浆两大类。不渗透水泥浆的高温适应性差,而且抗盐效果差;胶乳水泥浆耐高温、抗盐能力强,混配难度大,且不环保。而BXF-200L 抗盐防窜水泥浆体系在费尔甘纳盆地有过成功应用的经验,既有较强的防窜能力和抗盐能力,同时能有效控制失水,适用水泥浆密度范围广。通过进一步调研,选择了改良型的基体抗侵防窜剂BCG-200L,该防窜剂主要成分是具有微交联结构的AMPS 多元共聚物,分子链经过微交联处理后具有基体抗侵特性,抗盐能力强,抗高温性能好,网状交联效果好。泵送到位后由液态转变为固态的过渡期内,胶凝强度迅速增大,提高了水泥浆的内部结构阻力,从而达到防窜目的。

(1) 1.90 g/cm3常规密度水泥浆在80 ℃时滤失对比实验。在常规密度配方中分别加入相同质量BCG-200L 和BXF-200L 进行滤失实验,当加量相对水泥质量为3%时BCG-200L 滤失50 mL,BXF-200L 滤失64 mL;当加量相对水泥质量为3.5%时,BCG-200L 滤失41 mL,BXF-200L 滤失52 mL。对比实验发现相同加量条件下BCG-200L 控制滤失效果要好于BXF-200L,且BCG-200L 在较小的掺量下就能达到理想的滤失控制效果。

(2) 2.45 g/cm3高密度水泥浆在95 ℃时滤失对比实验。在高密度配方中分别加入相同质量BCG-200L和BXF-200L 进行滤失实验,当加量相对水泥质量为5.5%时BCG-200L 滤失42 mL,BXF-200L 滤失48 mL;当加量相对水泥质量为6%时,BCG-200L滤失30 mL,BXF-200L 滤失33 mL。对比发现相同加量下BCG-200L 滤失控制效果好于BXF-200L。

2.3 悬浮剂优选

为了提高水泥浆密度加入了大量加重剂,导致水泥浆体系需水量和稠度提高,流动度下降;如果增加体系中的自由水量,则会提高水泥浆体系的流动度,但是水泥浆容易出现分层现象,导致稳定性下降,因此调试高密度水泥浆性能时要综合考虑稳定性和流动性。为了优化水泥浆的悬浮能力,适当加入起提黏作用的悬浮剂BCJ-300S,提高浆体密度在高温高压下的稳定性,并且确保良好的流动性(见表3)。

2.4 缓凝剂优选

井底循环温度110 ℃是缓凝剂性能突变的临界点。高温缓凝剂敏感度高,加量控制难度大,极易出现超缓凝、闪凝现象;且大温差条件下顶部低温区易出现不凝现象。通过实验优选了BCR-260L 中高温缓凝剂,该型缓凝剂采用分子设计理论和溶液聚合反应技术,在缓凝剂分子中引入不同缓凝功能基团,合成了不同结构的缓凝剂分子,扩大了缓凝剂的缓凝能力。通过在基础实验配方(100 g 俄G 级水泥+35 g 硅粉+185 g 加重剂+6 g BCG-200L)加入不同质量的缓凝剂,在循环温度80~120 ℃进行实验,结果表明缓凝剂BCR-260L 能有效控制稠化时间(表4),在温度低于110 ℃、大温差条件下加量不敏感,稠化时间易调节,对水泥浆流变性能没有影响,且能实现直角稠化。

表3 95 ℃条件下不同配比浆体(2.45 g/cm3)主要性能Table 3 The main properties of different proportion’sslurries under 95 ℃

表4 不同温度下不同加量缓凝剂性能Table 4 The function of retarder for different temperatures and dosis

3 分级固井高密度隔离液

在高压、高温环境下,隔离液密度稳定性、耐温性和抗污染能力必须满足固井要求,且分级固井水泥浆与隔离液接触时间长,易出现水泥浆受污染引起的环空堵塞或闪凝;分级箍投塞、开孔至再循环过程时间长,隔离液静止时间长,必须要有良好的稳定性,确保不会发生沉降导致环空堵塞。明15 井隔离液是以BCS 系列抗盐型隔离剂为主剂配以冲洗剂、悬浮剂和加重剂制成的冲洗型隔离液。为了保证与领浆的配伍性,需配以与领浆相同质量浓度的降滤失剂和缓凝剂,保证整个体系密度可调、稳定性好、流变性能好、耐温性好、抗污染能力强。

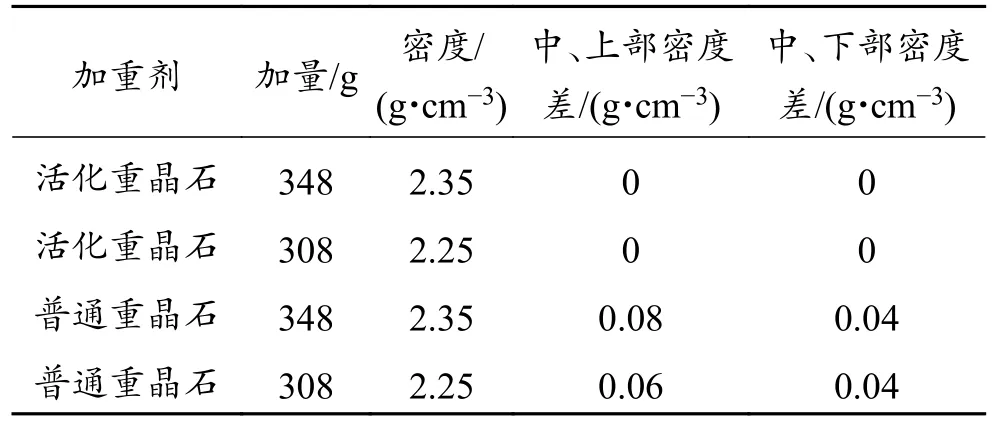

3.1 稳定性

对比普通重晶石和活化重晶石对稳定性的影响,通过在基础配方(100 g H2O +7 g 防窜剂+6 g 冲洗液+2 g 隔离剂+1.1 g 悬浮剂+重晶石)基础上分别加入不同比例的普通重晶石和活化重晶石,配制不同密度隔离液,在95 ℃养护后静止2 h 测得加入活化重晶石的隔离液稳定性更好、悬浮能力更强(表5)。

表5 隔离液稳定性测试数据Table 5 Stability test data of spacer

3.2 流变性

BCS 隔离液体系可调性好,密度为2.20~2.40 g/cm3时,95 ℃养护后测得浆体流变性能好(表6)。

表6 隔离液流变性能数据Table 6 Rheological property of spacer

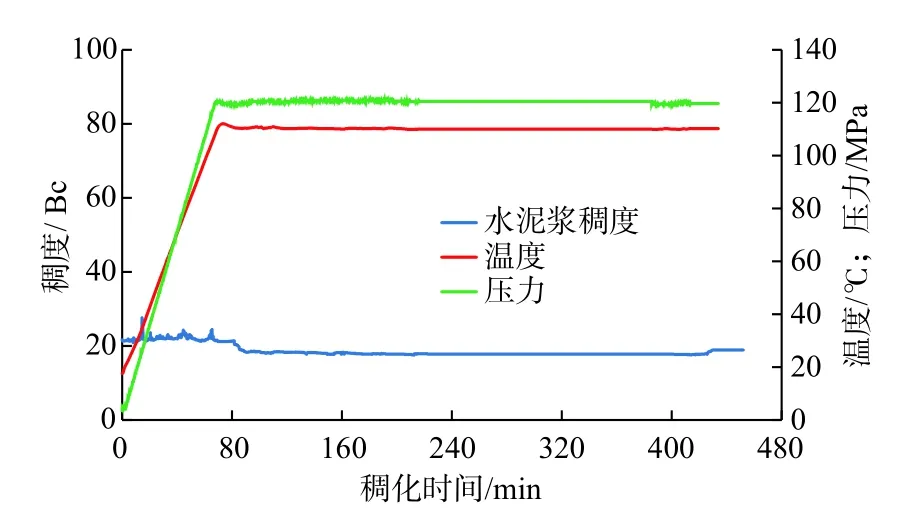

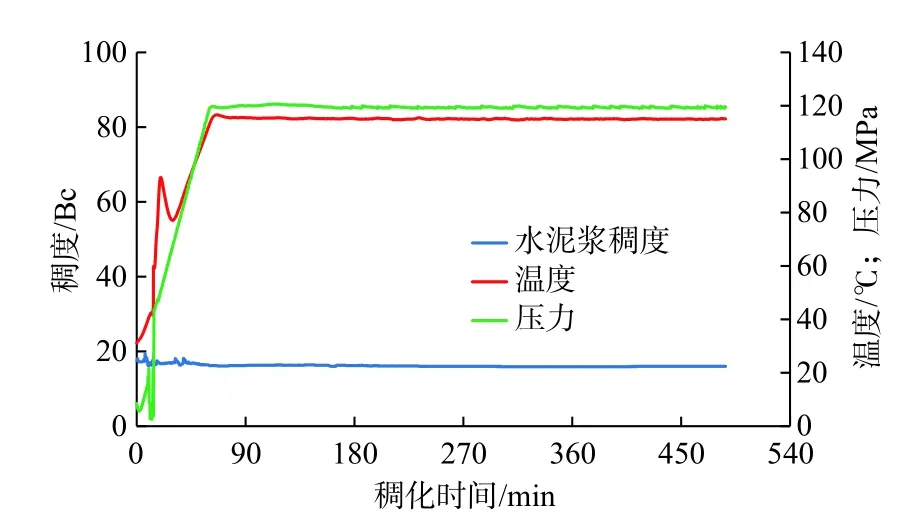

3.3 相容性

2.35 g/cm3隔离液与水泥浆以体积比1∶1 (图1)直接接触,相容性良好,增压稠化实验没有出现包心、增稠和稠化现象;其与钻井液、水泥浆以体积比1∶1∶1 (图2)接触,增压稠化实验没有出现增稠和稠化现象。

图1 隔离液与水泥浆体积比为1∶1 时稠化曲线Fig.1 The consistency curve of spacer and liquid cement with 1∶1 volume

图2 钻井液、隔离液、水泥浆体积比为 1∶1∶1 稠化曲线Fig.2 The consistency curve of drilling fluid,spacer and liquid cement with 1∶1∶1 volume

4 固井平衡压稳技术

三开有两个油层显示,钻井液密度为2.26 g/cm3时起下钻后效严重,密度为2.28 g/cm3时起下钻时井下正常,钻井液安全密度窗口只有0.02 g/cm3,固井压力平衡难度大,环空当量密度一旦低于2.26 g/cm3,混窜甚至溢流风险增大。通过水泥浆失重理论计算,油层段速凝水泥水化过程中失重压力降低为5.6 MPa,为实现平衡压稳需做到以下几点:一是在水泥浆柱设计上一级固井使用双密度双凝水泥浆体系,速凝水泥浆返至上层套管脚,缓凝水泥浆返至分级箍以上150 m,并使用“重帽”浆柱结构,2.45 g/cm3高密度水泥浆在顶部,保持套管重叠段的填充,实现分段水化,确保速凝水泥浆水化失重下的地层压稳;二是固井过程控制排量,确保压稳的同时不出现漏失;三是水泥浆稠化时间上要求必须直角稠化,缩短水泥浆初凝过渡时间,降低油气层窜的机率。

5 低返速顶替效率研究

环空返速低是大套管固井的难点,井深且钻井液密度高,施工排量受到固井设备和管线的承压能力限制,通常环空返速达不到紊流,一般情况会影响环空顶替效率。根据壁面剪应力研究实践,在顶替排量低的情况下,保持水泥浆的切力大于钻井液的切力,且控制水泥浆壁面剪应力在15~30 Pa 之间[4],可以实现对钻井液的有效顶替。固井施工中优化顶替效率的方法:(1)固井前降低全井段钻井液的塑性黏度;(2)用密度2.21 g/cm3、塑性黏度小于90 mPa·s、屈服值小于10 Pa 的低密度钻井液对原钻井液进行稀释和冲刷;(3)设计2.35 g/cm3加重隔离冲洗液,对低黏钻井液进一步稀释和冲刷7 min 以上;(4)调整领浆性能,壁面剪应力控制在15~30 Pa,确保有效顶替;(5)通过固井软件模拟套管强度校核和套管居中,科学安装套管扶正器,确保套管居中度大于67%以上。

6 微环隙预防技术

分级固井中产生微环隙,一般认为有以下几种方式:(1)二级固井前降低钻井液密度,套管内液柱压力降低,引起套管收缩,在一二界面产生微环隙[5];(2)二级循环、固井、碰压过程中的压力变化和水泥石水化的自然收缩;(3)测井前钻分级箍附件和水泥塞过程钻具碰撞和震动容易产生微间隙。为了预防微环隙的产生,一是在尾浆水泥浆体系上加入微膨胀自愈合剂,预防和修复一级裸眼井段微环隙;二是通过优化套管串结构和套管刚级,3 000 m 以下井段使用钢级为TP125TT 的高抗外挤套管,降低套管的收缩量;三是一级固井后循环加压24 h,持续候凝48 h 确保水泥环候凝时间;四是钻分级箍、附件和水泥塞时轻钻压、低转速降低钻具对套管壁的碰撞。

7 现场应用

明15 井三开Ø311.2 mm 井眼完钻井深5 177 m,完钻时钻井液密度2.28 g/cm3,井底温度132 ℃。Ø244.5 mm 套管下深5 175.02 m,要求分级固井水泥返至地面,分级箍位置3 401.06 m。水泥浆体系均以基体抗侵防窜剂为主剂,配合“二元配比”的高密度加重剂和赤铁矿形成基础浆体结构。

7.1 一级固井施工

一级固井设计2.30 g/cm3+2.45 g/cm3双密度双凝水泥浆体系。一级领浆通过优选外掺料和外加剂,通过实验模拟优化加量配比,形成了2.45 g/cm3抗高温水泥浆体系,封固分级箍以下套管重叠段;一级尾浆在领浆配比基础上进一步提高球形颗粒加重剂在加重剂中的占比,加入自愈合剂优化水泥石微膨胀性能预防微环隙,形成了2.30 g/cm3抗高温微膨胀自愈合水泥浆体系封固裸眼段。

一级施工注入2.21 g/cm3轻钻井液15 m3,2.35 g/cm3加重隔离冲洗液15 m3,环空冲刷7 min;注入密度2.45 g/cm3领浆20 m3;注入密度2.3 g/cm3尾浆50 m3。水泥浆密度均匀,浆体性能稳定,替浆排量35 L/s (保持水泥浆壁面剪应力19 Pa),施工压力13~17 MPa,无漏失,碰压正常。开孔后循环,分级箍以上水泥浆正常返出地面,持续以40 L/s 排量、12 MPa 压力循环加压候凝24 h。

7.2 二级固井施工

二级固井设计2.2 g/cm3水泥浆体系,实现上部井段大温差长封固。固井水泥浆体系在一级尾浆的基础上以控制自由水和稠化时间为重点,控制水泥浆柱顶部的强度,形成2.2 g/cm3高密度水泥浆体系,封固套管重叠段。

二级施工前调整钻井液密度至2.0 g/cm3,注入2.2 g/cm3水泥浆110 m3,替浆131.2 m3,替浆、碰压、关孔正常,水泥浆性能稳定,密度均匀,施工过程压力平稳,环空憋压3 MPa,候凝48 h。

7.3 应用效果

成功完成了明15 井Ø244.5 mm 套管高密度水泥浆体系分级固井施工。声幅测井显示一级裸眼井段固井质量合格率63.05%,实现了对主要油气层的封固;二级固井质量合格率96.09%,实现了对重叠段的高效封固。

8 结论

(1) 对于密度超过2.40 g/cm3的水泥浆体系,建议优选锰铁矿和还原铁等加重剂和优化“二元配比”或“三元配比”,可以有效提高水泥浆的密度,改善流变性、强度等性能,降低现场调试难度和施工风险。

(2) 以基体抗侵防窜剂BCG-200L 为主剂形成的高密度基体抗侵水泥浆体系抗盐、抗高温高压性能良好,浆体稳定性好,稠化时间可调,与地层配伍性好,能够有效封固地层。

(3) 对于大套管、低返速固井,通过调整钻井液和水泥浆性能,确保水泥浆有足够的壁面切应力(15~30 Pa),且应力大于钻井液应力,可以实现低返速条件下的有效顶替。

(4) 高密度水泥浆体系分级固井井筒液柱压力变化和钻分级箍引起的一级水泥环微环隙可以通过改善水泥浆浆柱结构、优化管串结构和改进候凝措施得到有效预防。