小井眼射吸式液动冲击器工作性能数值模拟

李玮 盖京明 程长坤 曲景伟 徐加峰

1.东北石油大学;2.中国石油青海油田分公司钻采工艺研究院;3.中国石油大庆钻探工程公司钻井三公司技术服务公司

随着油气资源日渐枯竭以及新能源(干热岩等)的出现,钻井越来越趋向地层深部,地层硬度对钻速的影响愈加突出[1]。传统的牙轮钻头、PDC钻头及喷射钻井的旋转钻井技术,钻井效率低,钻头寿命短,成本高[2]。射吸式冲击器是我国首创的一种液动冲击器,能够大幅提升钻井速度、延长钻头寿命、防止井斜[3]。截止目前,西安石油大学根据4 000~5 000 m 深井钻井的需求,研制了射吸式双作用液动冲击器[4];蒋宏伟[5]等利用计算流体力学对射吸式液动冲击器内部流场进行了数值模拟研究,得到冲击器内部流场的压力和速度分布状况;李玮[6]等在塔里木地区进行实钻试验,应用射吸式冲击器的A 井相对于B 井常规钻具组合提速133%,相对于C 井扭力冲击器+PDC 钻头提速105%,机械钻速、寿命大幅提高。

虽然射吸式冲击器现场应用效果较好,但也存在一些问题:(1)为满足冲击功要求,油气井用冲击器冲锤活塞质量大,需要抬升力大,对泵的排量和冲锤质量提出一定要求;(2)现场应用时,对泵排量的选择较为严苛,若排量过高,会导致冲击器上的钻头钻具浮力过大,增加了无功消耗时的功率;若排量过小,则发挥出的效率远远不能达到要求。针对以上问题,通过有限元模拟分析,了解工具在不同参数下的工作状况,进行参数优选,为实际应用提供依据。

1 冲击器基本结构及原理

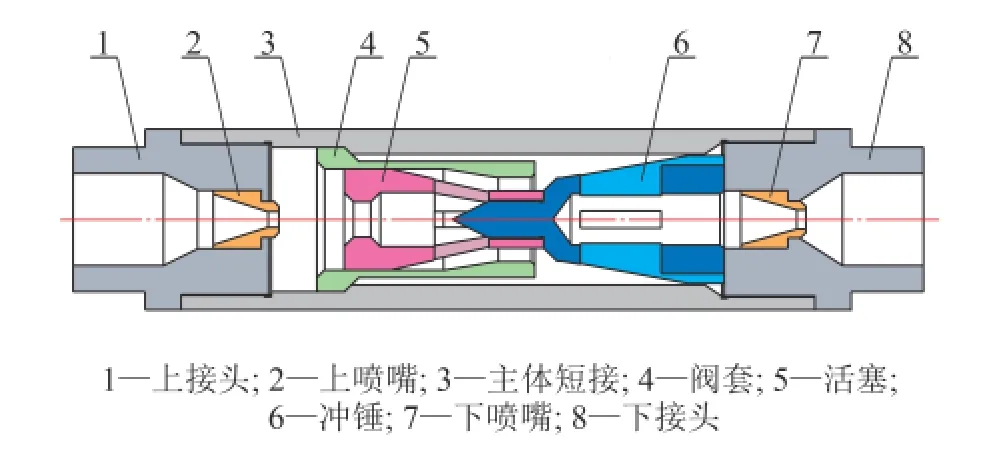

射吸式液动冲击器利用射流产生的卷吸作用以及阀套与冲锤之间压力与位移的综合反馈关系,通过阀套与冲锤、活塞上腔与下腔压力差的正负交换使活塞与冲锤反复运动冲击做功,并将冲击功传递至钻头[7],适用于井眼直径139 mm (5.5 in)的小井眼井及水平井,其结构如图1 所示。

2 冲击器内部受力情况分析

冲击器的运动状态主要分为3 个阶段:回程阶段、冲程阶段和惯性冲击阶段。为了研究方便,做出以下假设:(1)忽略阀套、活塞、冲锤与主体短接之间的摩擦力;(2)忽略液体流动产生的黏滞阻力;(3)忽略活塞和冲锤运动时产生的水垫阻力;(4)忽略惯性冲击阶段作用时间,仅研究回程与冲程阶段的运动时间;(5)管道为刚性,压力波传播速度不受管壁弹性影响。

图1 射吸式液动冲击器结构示意图Fig.1 Schematic structure of jet-suction hydraulic impactor

2.1 回程阶段

活塞、冲锤和阀套一同上行。由于活塞和冲锤通过螺纹固连在一起,而阀套则独立运动,且其质量较轻,运动速度较快,因此在分析受力时,只对活塞和冲锤进行受力分析。

由于活塞和冲锤受到液体浮力作用,所以考虑浮力系数为

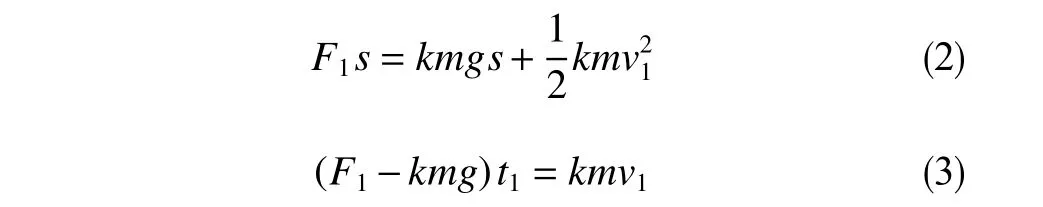

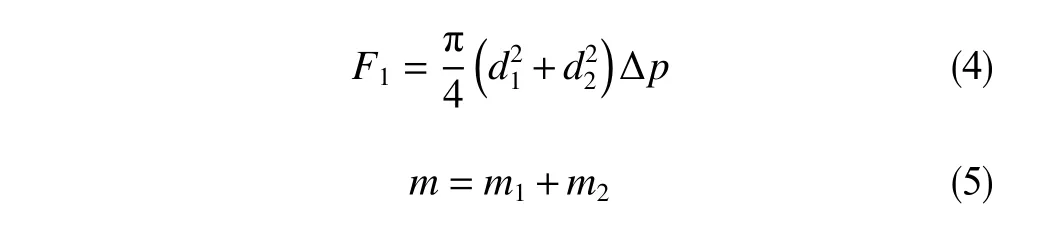

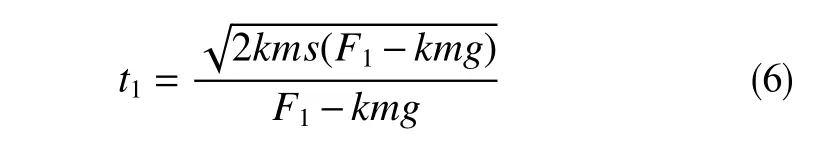

由能量守恒定律和动量定理得[8-9]

其中

由式(2)和式(3)可以解得回程时间为

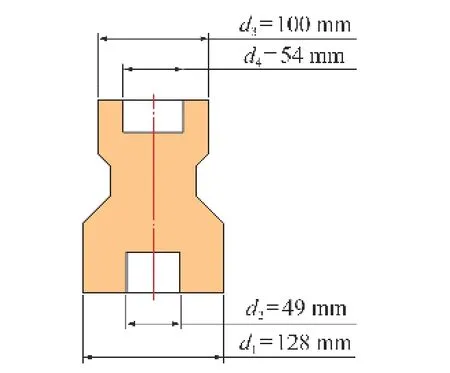

式中,k为活塞和冲锤的浮力系数;ρl为流体密度,kg/m3;ρs为活塞和冲锤整体的材料密度,kg/m3;s为冲锤冲程,m;ml为活塞质量,kg;m2为冲锤质量,kg;tl为回程时间,s;vl为冲击瞬间速度,m/s;Δp为工具内部上下腔压差,MPa;dl、d2分别为冲锤几何尺寸(图2),m;Fl为活塞与冲锤受到的液体压力,N。

图2 活塞冲锤几何尺寸示意图Fig.2 Schematic geometry of piston hammer

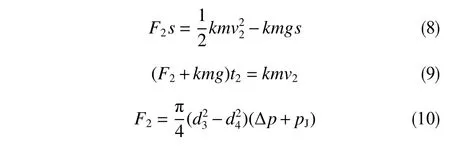

2.2 冲程阶段

在回程阶段结束时,冲锤端面与阀套端面封闭,形成水击现象,水击产生的压力会作用于冲程起始阶段[8],水击压力为

由能量守恒定律和动量定理得

由式(8)和(9)可解得

综上得到冲击频率

式中,c为压力波传播速度,由于管壁为刚性,所以c取1 425 m/s;v为钻井液流速,m/s;t2为冲程阶段所用时间,s;v2为冲锤冲击瞬间速度,m/s;d3,d4分别为活塞几何尺寸,m;f为冲击频率,min-1。

3 冲锤冲击模拟分析

液动冲击器冲击效果很大程度上取决于其内部冲锤质量的大小,冲锤质量不但影响冲击功的大小,还影响回程阶段冲锤的抬升情况。若冲锤质量过大,则冲锤难以抬升,影响冲击器正常工作;若冲锤质量过小,将导致冲击功过小,无法满足工作要求。

3.1 模型假设

利用跌落测试研究冲锤冲击瞬间的应力情况,为了计算分析的简便,只对冲锤进行跌落测试分析,对冲锤做出如下假设:(1)不考虑材料的变形,将冲锤视为刚体,做线性分析;(2)冲击时满足安全载荷,材料不会发生破坏,只研究冲击应力的大小。

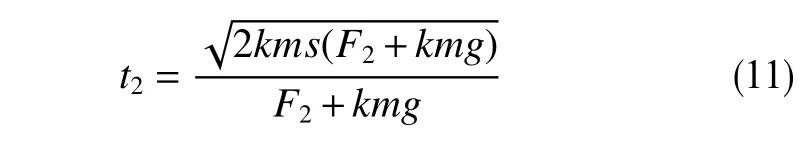

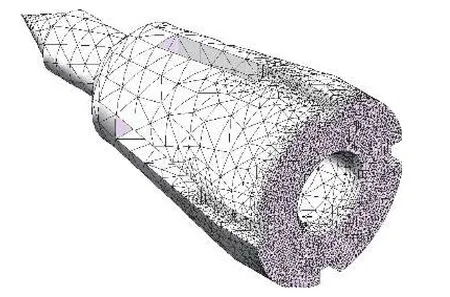

3.2 网格划分

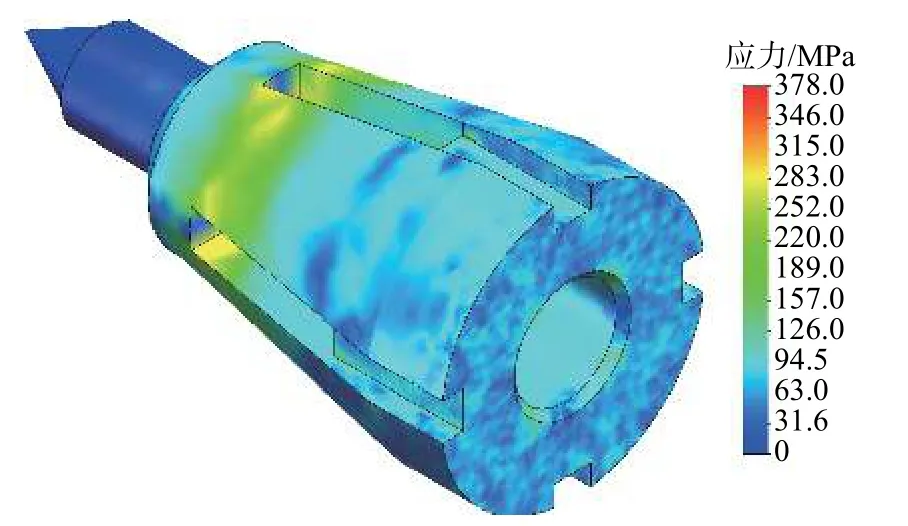

采用基于曲率的网格,网格密度中等,网格类型为实体网格,雅可比点为16 点,节总数为51 122,单元总数为47 248。由于冲锤端面直接接触冲击面,且冲锤在端面上存在增加摩阻的凹槽,因此需要对这些边线和面进行局部加密,网格密度为良好,单元大小为1.49 mm,比率为1.5。网格生成与求解过程流畅,结果收敛,网格划分结果和冲锤冲击应力分布分别如图3 和图4 所示。

图3 冲锤网格划分示意图Fig.3 Schematic grid division of hammer

图4 冲锤冲击应力示意图Fig.4 Schematic impact stress of hammer

3.3 条件设置

指定冲锤跌落从最低点计算,高度为70 mm,引力与冲锤冲击砧子方向一致,重力加速度为9.81 m/s2,目标方向垂直于引力,忽略材料变形和摩阻。将传感器设定在冲锤的冲击端面,冲击后的求解时间为50 μs,图解数为25 (将求解时间分割成25 个时间间隔,只有在这些时间间隔上才会保存图解结果),每个图解的图表步骤数为20。由于软件无法直接定义零件质量,因此对冲锤定义不同的材料信息(见表1)。

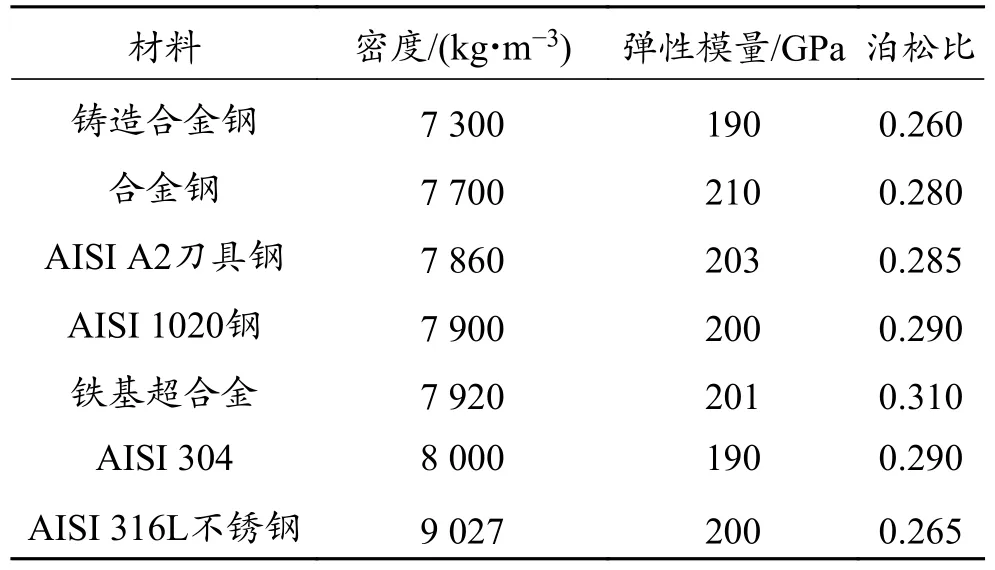

表1 冲锤材料参数Table 1 Hammer material parameters

4 流速与压降分析

由冲锤冲击频率公式可知,影响冲锤冲击频率的因素主要有工具内部压降大小以及冲锤重力。而工具压降的模拟分析需要通过流体分析来实现。

4.1 网格划分

利用流体分析组件进行流体力学分析。软件会根据模型自动划分计算域与流体子域。设定全局网络精度为4,由于目标为工具上下腔压差大小,因此对活塞上端面、冲锤下端面以及活塞与冲锤运动时液体与主体短接接触的部分进行网格加密。网格细化精度为5,跨通道网格特征数为5,最大通道细化级别为1,加载局部网格。

4.2 条件设置

对工具两端添加封盖,使工具形成封闭空间,生成计算域。设定出口静压为4 MPa,设置泵排量为35、45、55、65、75、85、95、105 L/s。为测量工具内部上下腔压差,选取目标面为上下接头内部端面,测定其压力大小;为测量工具压降大小,选取目标面为入口封盖内表面,测定其压力大小。

5 模拟结果分析

5.1 冲锤质量对冲击力的影响模拟分析

通过跌落测试,由冲锤下端面的传感器得到冲锤应力应变结果(如图4 所示)。通过分析结果可知,在冲击模拟中,冲锤的质量越大,冲锤冲击表面应力越大,因此冲击功越大。此时,在冲击器工作时能够提供更好的冲击破岩效果。但是随着冲锤质量提高,在冲锤上行时受到的重力产生的阻力同时提高,不但增加了能量损耗,同时还降低了冲击频率。因此,分析冲击应力及回程动力与冲锤质量及冲击频率的关系具有良好的实际意义。

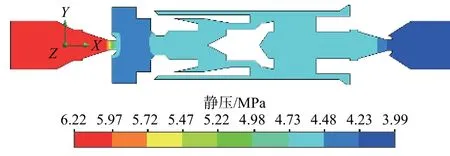

为方便计算,选择泵排量为45 L/s,出口静压为4 MPa,分析活塞与冲锤上下腔的压差,用以计算动力F1,得到工具内部压力截面如图5 所示[9-13]。

图5 冲程终点压力截面示意图Fig.5 Schematic pressure section at the end of the stroke

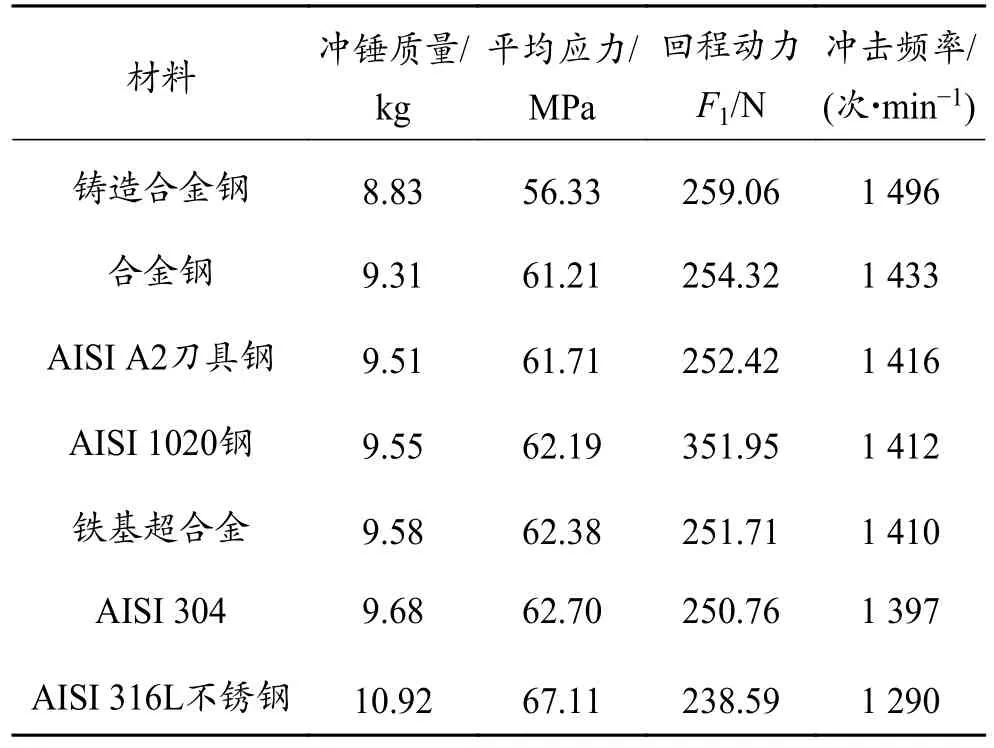

从图5 可以得知,当冲击器处于冲程终点时,冲击器下腔压力为4.39 MPa,上腔压力为4.29 MPa,压差为0.10 MPa,产生向上的动力,此时冲锤重力向下,形成阻力。通过计算得到冲锤在该状态下的各项参数如表2 所示。

表2 冲锤参数模拟结果Table 2 Simulation results of hammer parameters

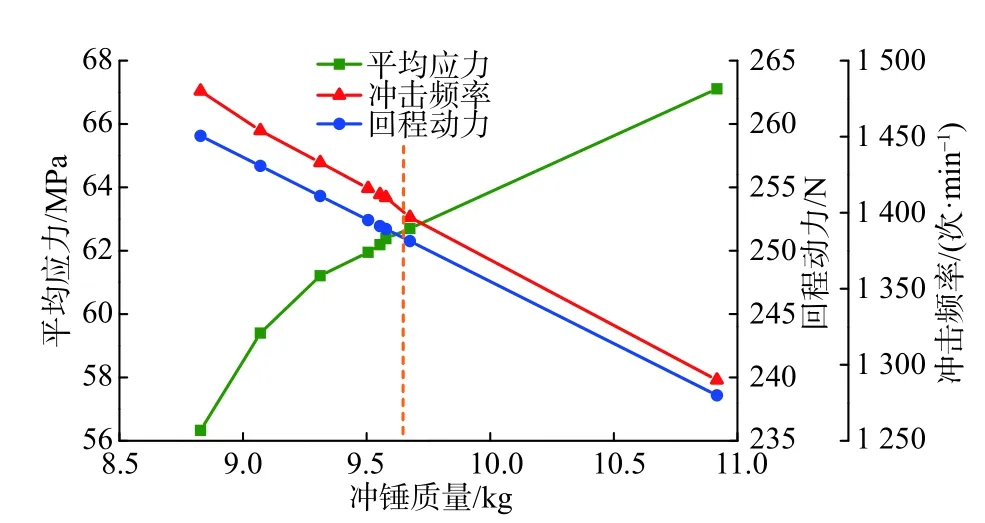

如图6 所示,冲锤质量越大,冲击面平均应力越大,但对应的上行动力越小,即冲锤质量越大,回程阶段重力产生的阻力越大,消耗的能量越多。同时,随着冲锤质量增加,在液体流速和喷嘴直径不变时,冲击频率逐渐减小。通过计算出回程动力、冲击频率和平均应力的实际范围,设定图6 坐标轴区间,因此进行冲锤质量优选时具有一定的合理性。从图中红色虚线可知,当冲锤质量约为9.675 kg 时,冲击应力较大,冲击频率大,且工具回程阶段时冲锤重力耗能较小,此时工具性能最优。从计算的结果可知,在该边界条件下,冲锤回程动力始终大于冲锤重力。这是由于设计时对工具结构进行了优化,在该尺寸下冲锤始终能够正常抬升,完成回程。

图6 平均应力、回程动力及冲击频率与冲锤质量的关系Fig.6 Relationship of average stress,backstroke power and impact frequency vs.hammer mass

5.2 工具压降影响因素分析

冲击频率是评价工具性能的重要参数,而工具压降对冲击频率的影响很大。因此,先通过流体力学分析,了解工具在不同流速和喷嘴直径下的工作状况,模拟分析不同条件下工具总体压降以及工具上下腔压降的数值。

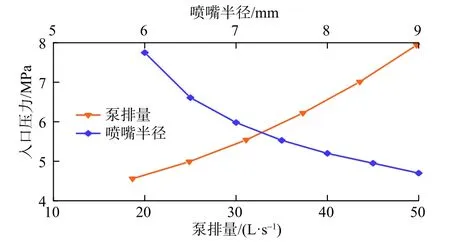

通过流体分析组件模拟,得到入口流速和喷嘴直径对应入口压力的变化关系如图7 所示,可以看出,出口压力和喷嘴直径不变时,入口压力随着流速增加而增大,在高流速下入口压力急剧增加,但考虑工具的安全性问题,冲击器内部压力不宜过大,应当控制在安全强度之内。根据经验,工具压降在2 MPa 左右较为合适,泵排量应优选在32 L/s 左右。随着喷嘴半径增大,冲击器入口压力不断减小,但喷嘴半径对于冲击器内部压降的影响不如流速的影响大。考虑冲击器整体尺寸、喷嘴尺寸、工具压降以及流量、流速等综合反馈关系,在保证工具安全运行的基础上,喷嘴半径选在6~8 mm 较为合适。

图7 入口压力、泵排量和喷嘴半径关系Fig.7 Relationship between inlet pressure,pump displacement and nozzle radius

5.3 液体流速对冲击频率的影响

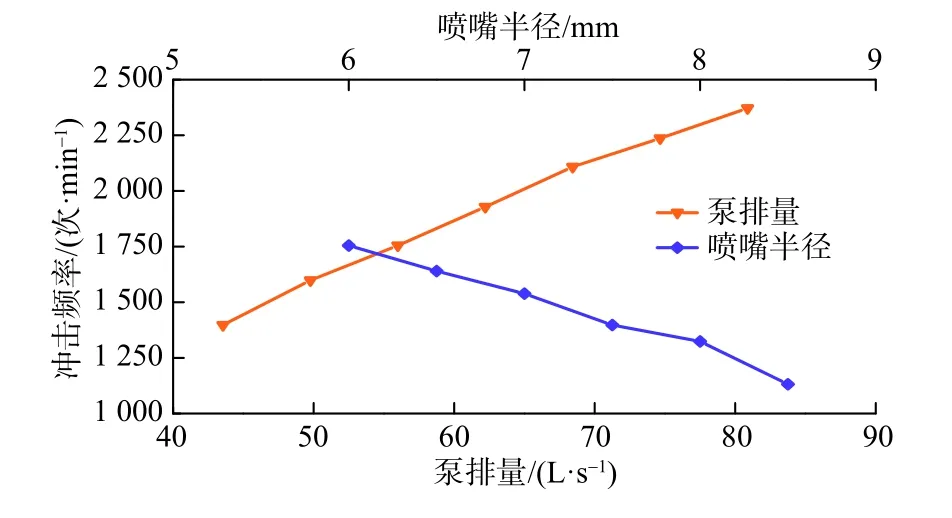

在之前的分析中,得到了流速和喷嘴半径与工具内部压降之间的关系,通过式(6)、(11)、(12)计算冲击频率,得到冲击频率与入口流速和喷嘴半径的关系如图8 所示,可以看出,冲击频率与入口流速和喷嘴半径几乎成线性关系。冲击频率随入口流速增加而上升,这是由于入口流速增加,工具内部压降增大,使得冲锤回程动力和冲击动力增大,进而增加冲击频率。冲击频率随着喷嘴半径增大而减小,这是由于喷嘴直径增大,工具内部压降减小,使得冲锤回程动力和冲击动力减小,冲锤重力对活塞与冲锤产生的影响逐渐增加,工具内部组件难以运动,从而降低了冲击频率。

图8 冲击频率与泵排量和喷嘴半径关系Fig.8 Relationship of impact frequency vs.pump displacement and nozzle radius

6 室内实验结果与模拟结果对比

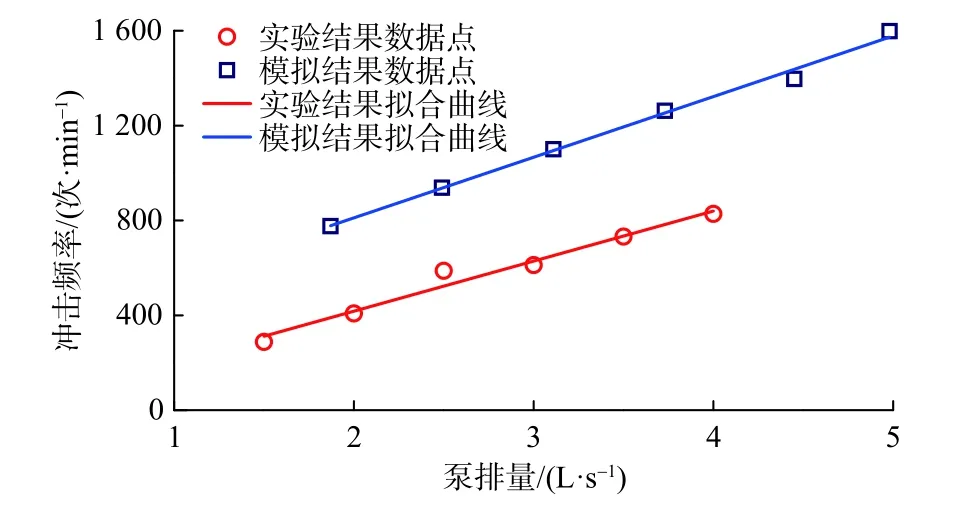

对该工具进行了室内实验,并得到了冲击频率与泵排量关系曲线,以及冲锤冲击功随冲锤质量变化的规律。由于冲击功和冲击应力属于不同物理量无法进行换算和对比,因此在此不进行模拟与实验结果的比较,仅对比冲击频率与泵排量关系的实验结果与模拟结果。如图9 所示。

图9 泵排量与冲击频率关系的实验与模拟结果拟合曲线Fig.9 Fitting curve of experimental result and simulation result of the relationship between pump displacement and impact frequency

从图9 可以看出,实验结果与模拟结果得到的拟合曲线斜率几乎一致,这说明冲击频率的计算公式以及模拟得到的结果是正确的。之所以出现截距不同的情况,是由于假设4 忽略了惯性冲击阶段作用时间,仅研究了回程与冲程阶段的运动时间,实际上冲击作用时间几乎与回程阶段作用时间相同,因此模拟得到的冲击频率数值约为实验结果的1.5 倍。

7 结论

(1)当流速和喷嘴直径以及边界条件不变时,工具内部压降不变。此时随着冲锤质量增大,工具回程消耗能量增加,工具冲击功增加,冲击频率减小。考虑能量损耗、冲击频率以及冲击功对工具工作效果的影响,选用质量为9.675 kg 的冲锤最为合适。

(2)当出口喷嘴尺寸不变时,随着流速增加,工具压降增加,在高流速下增速较快。在现场应用时,考虑安全性问题,结合经验,该工具泵排量选在32 L/s 较为合适,此时冲锤冲击功较大,冲击频率高,且能量损耗较小;随着喷嘴半径增大,冲击器压降减小,但相比于流速造成的影响,喷嘴直径对工具压降的影响较小,喷嘴半径选在6~8 mm 较为合适。

(3)冲击频率与入口流速和喷嘴半径呈线性关系。在其他条件不变时,冲击频率随入口流速增加而上升,随着喷嘴半径增大而减小。

(4)由有限元模拟结果和室内实验可以得知,工具内部压力变化满足冲锤与活塞等部件的运动需求,不会出现死点、假停现象。在工具的实际应用中,应注意工具内部零件的磨损情况,尤其是冲锤上部尖端以及上下喷嘴处的磨损。