“垂直钻井工具+等壁厚螺杆”提速钻具组合先导性试验

——以库车山前高陡构造克深A井为例

张端瑞 文涛 蒲磊 迟军 周小君 梁红军 赵彩庭

1.中国石油塔里木油田公司;2.洲际海峡能源科技有限公司

0 引言

塔里木油田库车山前构造天然气资源量丰富,是实现油田增储上产的主力勘探区块。其盐上地层普遍存在倾角大(最高87°)、砾石多、抗压强度高(达200 MPa)、各向异性等特点,钻井过程中井斜控制难、扭矩波动大、井壁掉块多、钻头涡动、钻具黏滑等问题突出,导致山前井钻井周期长、机械钻速低、复杂情况多,其中,可钻性极差的康村组和吉迪克组是盐上提速的重点层位。

近10 年来,塔里木油田针对盐上地层钻井提速做了大量研究实践。一方面,通过引入垂直钻井工具,基本解决了山前高陡构造井斜控制问题,针对高抗压、高含砾地层引入斧型齿、锥形齿及混装齿等非平面齿钻头,钻头的抗冲击性和破岩效率均大幅度提升;另一方面,通过强化基础地质研究、井壁稳定性分析等,优化钻井液密度、提高钻井液防塌封堵性,井壁掉块及相关复杂大幅度降低[1-3]。

尽管如此,受井壁掉块、高含砾石及地层各向异性影响,盐上地层钻进期间钻头涡动、钻具黏滑现象突出,尤其是康村组、吉迪克组,钻进期间扭矩波动大、钻具蹩卡频繁、钻头易遭先期破坏。一是在钻头涡动、钻具黏滑等非正常钻进状态下机械比能MSE 异常偏高,破岩效率较低;二是钻进及划眼期间蹩扭频繁,需要通过活动钻具恢复正常钻进,日纯钻时效普遍在70%以下;三是针对抗压强度高、可钻性极差的砾石层,使用高刀翼数、锥形齿等抗冲击性强的钻头,机械钻速普遍低于1 m/h,而一般抗冲击性钻头极易在涡动状态下遭先期破坏,出井钻头崩齿、掉齿多。此外,螺杆钻具近年来在常规井取得了较好的提速效果,但在库车山前地区,由于钻井工程难度大、井下复杂多以及与垂直钻井工具的配套性等问题迟迟不能推广应用。

因此,寻求能够适用于库车山前盐上地层、能够配合垂直钻井工具及高抗冲击性钻头的高性能大扭矩螺杆,优化设计出能够有效改善钻头涡动、钻具黏滑等非正常钻进状态并实现高效破岩的钻具组合,成为库车山前钻井提速的关键。

1 钻头涡动、钻具黏滑现象分析

克深A 井是库车山前克深区块的一口重点勘探井,设计井深7 415 m (直井)。该井盐上地层倾角28°~46°,为典型的高陡构造,砾石广泛分布。三开Ø333.4 mm 井眼康村组、吉迪克组是该井可钻性最差的两个层位:地层单轴抗压强度120~160 MPa,局部达210 MPa,为硬~极硬地层;地层含砾5%~80%不等,主要包括可钻性极差的杂色细砾岩、杂色小砾岩及砂砾岩。

钻遇高抗压强度、高含砾地层,传统做法是起钻更换为牙轮钻头,采用低转速钻进,待钻穿高含砾地层后再起钻更换为PDC 钻头。若钻遇多套高含砾地层,则需要多次起下钻,整体时效低。直接使用PDC 钻头钻进,钻头涡动、钻具黏滑现象较为严重,钻进扭矩波动大,钻头易遭先期破坏。克深A 井在康村组、吉迪克组尝试了不同抗冲击性、攻击性的钻头,在未使用等壁厚大扭矩螺杆情况下,高抗冲击性钻头表现为进尺相对较长但机械钻速慢,高攻击性钻头表现为机械钻速相对较快但进尺短,同时,出井钻头出现了较多掉齿、崩齿甚至环形槽现象,表现均差强人意(如表1 所示)。

钻进过程中,钻头因钻遇砾石、井壁掉块或软硬夹层,钻具因摩阻变大出现临时性“蹩停”,产生周向、横向及轴向的不规则振动,表现为钻头及钻具的黏滞、加速滑脱及不规则公转运动,形成了钻头涡动、钻具黏滑现象,不仅加速了钻头磨损,同时也降低了钻头的破岩效率。

黏滑现象表现为钻具围绕其几何中心的黏滞及加速滑脱,由钻具的周向振动引起,提高转速可有效减缓钻具黏滑。正常旋转钻进时钻具保持恒定转速,随着井深或井底摩阻的增加,钻具底部会“黏附”在井底,这种“黏附”会一直持续到钻具扭矩超过钻具的静态扭矩,此时钻具会突然松开并且快速旋转。因为钻具静态扭矩高于钻具动态扭矩,钻具此时的瞬时旋转速度远远高于钻具正常旋转速度(比正常旋转速度高3~5 倍),随后钻具转速又会逐渐降低,直到钻具再一次因扭矩过大而加速滑脱。钻具黏滑在深井、超深井、大斜度井及水平井普遍存在。黏滑现象是一种阈值现象,一般低于临界转速黏滑就会发生[4-9]。

表1 康村组、吉迪克组含砾地层钻头表现Table 1 Bit behaviors in the conglomeratic formation of Kangcun Formation and Jidike Formation

涡动现象表现为钻头不围绕其几何中心旋转,而是向前或向后的不规则公转,由钻头的横向、周向和轴向振动耦合作用引起。向后涡动,即钻头与钻杆旋转方向相反的反向公转运动,会使PDC 钻头的切削齿非复合片部分接触地层并产生高应力集中,极易导致钻头的先期破坏,表现为钻进扭矩增大、蹩跳钻、崩齿、掉齿及井眼不规则等。与钻具黏滑现象相反,钻具转速越高,离心力越大,钻头越容易偏离原状态,也就越容易发生涡动回旋,一般降低转速可有效减缓钻头涡动状态[10-11]。

因此,克深A 井受井壁掉块、高含砾石、地层各向异性及井深的影响,钻头涡动、钻具黏滑现象共存,难以通过调整钻井参数改善非正常钻进状态,破岩效率及钻井时效均较低。为改变井底钻具轴向、横向及周向固有的振动频率及耦合作用方式,克服钻具在山前高陡构造含砾地层的涡动、黏滑问题,达到保护钻头和提高钻速的目的,克深A 井在三开康村组、吉迪克组引入等壁厚大扭矩螺杆,创新性应用“垂直钻井工具+等壁厚大扭矩螺杆”钻具组合,并开展提速先导性试验。

2 垂直钻井工具

2004 年以前,在山前高陡构造钻井普遍采用“大钟摆+井下动力钻具+高效PDC”钻具组合,防斜提速困难。2004 年以后,塔里木油田相继引进了斯伦贝谢公司的Power-V、贝克休斯的VertiTrak 等垂直钻井工具,成功解决了高陡构造井斜控制难的问题。

Power-V 工具是一套全自动化的旋转导向垂直钻井工具,由上端的电子控制部件和下端的机械导向部件组成。在井下工作时,电子控制部件测量出井底的井斜和方位,当与设定的工具面(低边)不同时,机械导向部件自动调整偏置系统上的推力块(Pad)产生主动的侧向力,作用于上井壁(高边),改变钻头作用方向,切削下井壁(低边),使井眼轨迹快速返回铅垂方向,实现降斜的目的。此工具特别适用于自然造斜力强,尤其是在倾角大于30°的高陡构造地层[12]。

由于Power-V 工具故障率低、井斜控制效果好,在塔里木油田的推广应用非常成功,先后经历了引进试验、配套完善、工业化应用3 个阶段,该工具于2019 年实现了在塔里木油田的百万米进尺,已成为库车山前高陡构造地层防斜打快标配技术。尽管如此,因山前井工程难度大、井下复杂多、工具配套性等问题,垂直钻井工具与螺杆钻具的配套组合在库车山前地区还没有任何实钻案例。

3 等壁厚大扭矩螺杆

螺杆作为一种常规井下动力提速工具,其复合转动改变了井底钻具固有的振动频率及耦合作用方式,近钻头的液压动力对于减小钻头涡动、钻具黏滑效应并提高破岩效率具有重要作用,在普通定向井、中浅井广泛应用。

在深井、超深井以及高温高压井,常规螺杆使用效果并不理想,主要是由于常规螺杆的使用寿命、稳定性、输出功率、处理复杂能力均较低。常规螺杆的加工工艺是将橡胶浇铸在光滑内壁的金属定子壳体上,并形成螺旋曲面与转子啮合,利用二者的导程差形成螺旋密封腔来完成能量的转换。该注胶过程导致橡胶衬套厚度不均匀,在硫化过程中,厚薄交界面的橡胶易老化、掉胶,形成了螺杆的薄弱点,具有抗形变能力差、单级承压小、易出现故障等缺点。

等壁厚螺杆则将定子内表面加工成与转子配合的螺旋金属曲面,然后在螺旋金属曲面上硫化橡胶,使橡胶厚度均匀,与转子配合组成等壁厚螺杆。等壁厚橡胶在硫化过程中,不会出现因厚薄交错变化而导致的橡胶老化、掉胶等问题,使硫化效果达到最佳,有效地避免了定子橡胶件薄弱点的形成,增强了定子壳体内表面的耐冲击和抗形变能力。由于等壁厚橡胶形变量小的特点,可与转子更好地啮合,增加每级压降并提高螺杆功率。这有利于等壁厚大扭矩螺杆在深井、超深井及高温高压井的使用[13-16]。

库车山前地区普遍为高陡构造,盐上地层抗压强度高、含砾高、可钻性差且易出现井下复杂,对螺杆性能提出了较高的要求。一是需要具备足够的破岩输出扭矩(>30 kN·m),以应对康村组、吉迪克组高抗压强度地层;二是需要具备良好的复杂处理能力,在钻头蹩扭情况下螺杆应具备至少8 MPa 的憋泵余量,以便及时停泵避免螺杆损坏;三是在高扭矩、高排量、高钻井液密度及高温高压环境下的稳定工作时间应大于300 h,保证良好的工作时效;四是与钻头、垂直钻井工具、扶正器等井下工具的整体配套性,保证钻具刚性、减震性及水力参数满足要求。

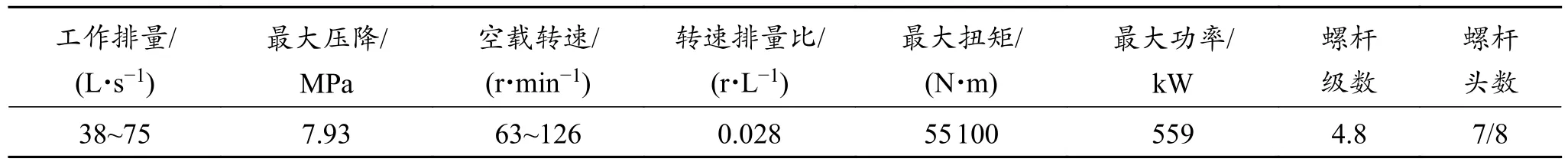

为满足上述要求,克深A 井引进了加拿大BICO公司生产的Ø244.5 mm SSS100 型等壁厚大扭矩螺杆,其性能参数如表2 所示。

表2 Ø244.5 mm SSS100 型等壁厚大扭矩螺杆性能参数Table 2 Performance parameters of Ø244.5 mm SSS100 screw rod with equal wall thickness and large torque

4 提速钻具组合优化设计

基于克深A 井康村组和吉迪克组地层倾角、抗压强度、研磨性、含砾情况等综合分析,为控制井斜、应对钻头涡动及钻具黏滑、提高钻井效率,采用“垂直钻井工具+等壁厚大扭矩螺杆”钻具组合。

(1)为保障纠斜效果,垂直钻井工具需放置于钻具底部(钻头与螺杆之间)。由于垂直钻井工具的转速为螺杆与顶驱转速之和,需保证垂直钻井工具在高转速下的纠斜效果和耐磨性,因此优选工作状态不受转速限制且应用效果较好的斯伦贝谢垂直钻井工具Power-V[17],入井前需将Power-V 的电子控制部件设定为100%降斜指令,并配套侧向切削能力强的钻头,保证最佳纠斜效果。

(2)保证钻头、扶正器优良的“排屑槽”设计,确保钻具组合在有井壁掉块时也能顺利起下钻。要求钻头倒角、扶正器棱倒角小于30°,钻头、扶正器过流面积大于30%,扶正器包角介于270°~360°并满足“视线穿透法则”,同时避免使用套装式扶正器(其排屑面积较小)[18-19]。

(3)保证钻具组合足够的刚性设计,降低钻具组合对钻压的敏感性。螺杆自带Ø330 mm 扶正器,并在其上部加装一个Ø330 mm 扶正器,组成双扶近满眼钻具组合,搭配足够数量的钻铤及加重钻杆,保证钻具最大能够施加200 kN 钻压,满足强化钻井参数的要求。

(4)保证钻具组合良好的自然纠斜能力设计。使用Ø228.6 mm、Ø203.2 mm 两种外径的钻铤组合,借鉴塔式钻具防斜打直的优点,与双扶正器钟摆设计、垂直钻井工具协同,保障钻具组合在高陡构造下具备理想的井斜控制能力[20]。

(5)为保证钻具安全、降低循环泵压及具备足够的过提余量,满足处理井下复杂的需要,优化使用Ø149.2 mm 高抗扭钻杆。

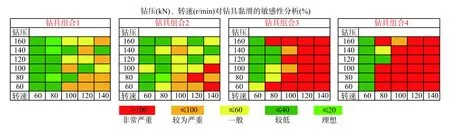

(6)保证钻具组合良好的减震性能设计。使用钻井动态分析系统IDEAS 对钻具组合进行优化分析,确保钻头、垂直钻井工具、扶正器及钻铤等钻具构件的整体配套性。如图1 所示,模拟了4 种不同扶正器、钻铤配置组合下的钻具黏滑振动分析,可以看出钻具组合3、钻具组合4 在转速大于80 r/min后黏滑现象十分严重,因此优化使用黏滑振动表现最好的钻具组合1。

图1 4 种钻具组合的黏滑振动分析Fig.1 Stick-slip vibration analysis of four BHAs

(7)保证钻具组合良好的水力载荷设计。分别对钻头、垂直钻井工具、等壁厚大扭矩螺杆及钻具整体进行水力学分析,确保各自水功率、压降满足工作需求,根据计算,排量50 L/s 时最大泵压30 MPa,满足钻机设备要求。

根据优化设计结果,确定钻具组合:Ø333.4 mm PDC 钻头+Ø228.6 mm 垂直钻井工具+Ø244.5 mm等壁厚大扭矩螺杆(带Ø330 mm 扶正器)+Ø330 mm扶正器+无磁钻铤(MWD)+Ø228.6 mm 钻铤×3 根+Ø203.2 mm 钻铤×12 根+Ø139.7 mm 加重钻杆×15根+Ø149.2 mm 钻杆至顶驱。

5 现场应用

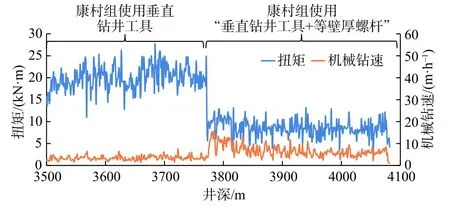

克深A 井三开Ø333.4 mm 井眼分别在康村组下部、底部和吉迪克组中部应用了3 趟“垂直钻井工具+等壁厚大扭矩螺杆”提速钻具组合。3 趟钻钻井参数:钻压160~200 kN、顶驱转速60~80 r/min、扭矩8~12 kN·m、排量48~50 L/s、泵压26~28 MPa。钻井参数中扭矩表现最为明显,由未带螺杆时的10~27 kN·m 波动范围降至6~12 kN·m,康村组使用螺杆前后扭矩与机械钻速对比如图2 所示。

图2 克深A 井康村组未带螺杆与带螺杆扭矩及机械钻速对比Fig.2 Torque and ROP comparison between the situation without screw rod and that with screw rod in Keshen Well A of Kangcun Formation

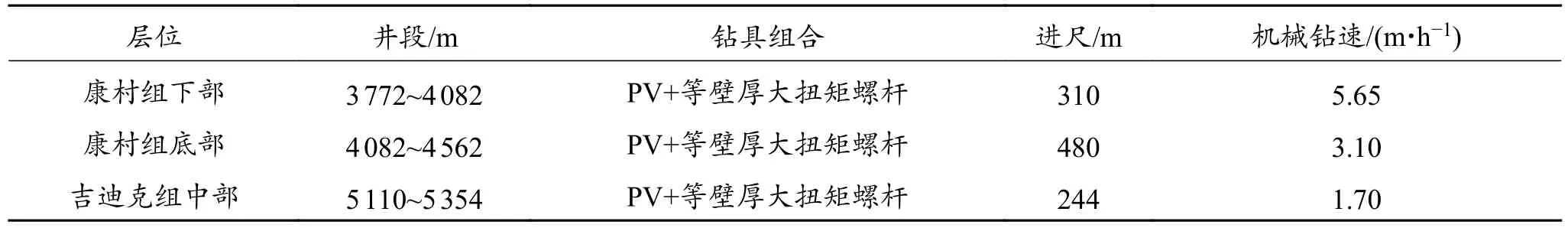

三趟钻累计进尺1 034 m,平均单趟钻进尺344.67 m,平均机械钻速2.93 m/h,钻进机械比能MSE 相比未使用等壁厚大扭矩螺杆前明显降低,即使在较高的钻压(160~200 kN)下,实钻井斜依然能控制在0.5°以内。三趟钻实钻数据如表3 所示。

表3 克深A 井等壁厚大扭矩螺杆实钻数据Table 3 Actual drilling data of the screw rod with equal wall thickness and large torque in Well A of Keshen

为保证对比数据的准确性与有效性,选择作业难度相当的两口邻井克深X1 井、克深X2 井同层位同井段进行对比,三趟钻进尺与机械钻速与两口未下螺杆邻井对比如图3 所示。

从图3 可以看出,下入等壁厚大扭矩螺杆后,机械钻速及进尺相比邻井均有大幅度提高。以康村组底部为例,克深A 井下入等壁厚大扭矩螺杆后相比克深X1 井、克深X2 井机械钻速分别提高167%、75%,进尺分别提高88%、134%。

在本次先导性试验中,入井螺杆单趟钻开泵时间最高达366.75 h,且出井状态良好。实践证明,等壁厚大扭矩螺杆性能稳定,即使在高泵压、高压降及高输出功率状态下,其等壁厚橡胶件也具有良好的耐冲击性及抗形变性。

图3 克深A 井等壁厚大扭矩螺杆使用情况与邻井(未下入螺杆)对比Fig.3 Comparison between the application effect of the screw rod with equal wall thickness and large torque in Well A of Keshen and its neighboring well (without screw rod)

从试验数据可以看出,“垂直钻井工具+等壁厚大扭矩螺杆”提速钻具组合一方面解决了高陡构造井斜控制问题(实钻井斜<0.5°);另一方面,有效改善了钻头涡动和钻具黏滑问题,钻进效率大幅度提升。

因此,等壁厚大扭矩螺杆可利用其自身水力能量转换替代大部分切削硬夹层、砾石所需的地面扭矩,避免了由于钻杆扭转形变导致的深井、超深井扭矩传递滞后的问题,有效改变了井底钻具轴向、横向及周向的振动频率及耦合作用方式,改善了钻头涡动和钻具黏滑问题,降低了钻进扭矩和机械比能,达到了保护钻头和高效破岩的目的。

6 结论

(1)“垂直钻井工具+等壁厚大扭矩螺杆”提速钻具组合在高陡构造、高抗压强度及高含砾地层能够有效地控制井斜并改善钻头涡动、钻具黏滑等非正常钻进状态,达到了解放钻压、保护钻头、提高破岩效率的目的,相比邻井同井段同层位机械钻速、单趟钻进尺分别有75%~262%、51%~134%的提高。

(2)等壁厚大扭矩螺杆具有输出功率高、性能稳定、安全可靠、处理复杂能力强的特点,适用于山前高陡构造含砾地层的提速。在本次先导性试验中,应对高抗压强度、高研磨性且含砾较多的康村组、吉迪克组,能通过高输出扭矩满足切削及破岩要求,并实现单只螺杆稳定运转366.5 h。

(3)垂直钻井工具与等壁厚大扭矩螺杆配套性良好。为应对山前高陡构造井斜控制难的问题,在螺杆钻具组合中加入垂直钻井工具,通过钻柱力学及水力载荷优化设计,配合高侧向切削能力钻头,实钻钻压160~200 kN,实钻井斜<0.5°,实现了高钻压下理想的井斜控制。

(4)鉴于“垂直钻井工具+等壁厚大扭矩螺杆”提速钻具组合在库车山前高陡构造含砾地层理想的提速效果及稳定的性能表现,建议在山前井盐上地层规模推广使用,进一步助推区块钻井提速。