吉木萨尔页岩油水平井JHW00421 井钻完井关键技术

席传明 史玉才 张楠 王雪刚 吴继伟

1.中国石油新疆油田分公司工程技术研究院;2.中国石油大学(华东)石油工程学院

吉木萨尔油田位于准噶尔盆地东部吉木萨尔凹陷,属于典型的页岩油油藏,主要储层为二叠系芦草沟组,已落实共控储量超11 亿t[1-2],已成为国内首个规模化开发的陆源碎屑沉积页岩油藏[2],已获批建立国家页岩油勘探开发示范区,旨在示范中国陆相页岩油资源的规模效益建产。JHW00421 井是探索页岩油产能建设新模式而设计施工的第1 口超长水平段水平井,该井于2019 年7 月17 日完钻,实际完钻井深5 830 m、水平段长3 100 m;完井下入Ø139.7 mm 油层套管[3]。该井的成功钻探对探索页岩油长水平段效益开发新模式具有重大意义,也为今后同类超长水平段水平井的设计和施工提供借鉴和指导。

1 超长水平段钻井难点分析

JHW00421 井目的层以上发育易漏、易垮等不稳定地层,目的层页理发育、岩性复杂多变,设计水平段长超3 000 m 且后期需进行大规模压裂改造,面临以下钻井难题[3-6]。

(1)井身结构设计要求高。套管层次和下深除了满足平衡压力钻井要求,还要兼顾必封点和钻井管柱的摩阻、扭矩。

(2)长水平段轨迹控制难度大。除了确保优质储层钻遇率,还要优选导向钻井方式,控制井眼曲折度,降低钻井管柱的摩阻、扭矩。

(3)长水平段复杂储层井壁失稳风险高,对钻井液防塌和润滑性能要求高。若采用水基钻井液则井壁失稳风险较高,钻井管柱的摩阻较大,有可能难以满足钻完井要求。

(4)长水平段井眼清洁要求高、难度大。水平段井筒低边易形成岩屑床,井筒清洁难度大,特别是下套管前需要充分循环钻井液,确保井筒充分清洁,以便安全高效下套管。

(5)长水平段下套管难度大,套管柱偏心影响水泥浆顶替效率,固井质量难以保证。

2 超长水平段钻井关键技术

2.1 井身结构设计

在满足平衡压力钻井前提下,结合钻井管柱摩阻、扭矩模拟分析结果,设计三开井身结构(表1)。其中,Ø244.5 mm 技术套管下至水平段起点,除了封隔侏罗系易漏地层和梧桐沟组易坍塌地层,为油基钻井液专打超长水平段创造有利条件,还有助于降低钻井管柱受到的摩阻,为安全钻井和下套管创造条件。

表1 JHW00421 井井身结构设计Table 1 Casing program of Well JHW00421

2.2 井眼轨迹控制

目前,国内陆上水平井多采用滑动导向钻井系统,仅有少数高难度水平井采用旋转导向钻井系统。该井设计水平段长超过3 000 m,能否继续采用滑动导向钻井系统,或者是否必须采用费用较高的旋转导向钻井系统,取决于钻井管柱摩阻模拟分析结果。无论采用哪种导向钻井系统,都必须确保该井能够顺利钻达设计井深和下套管。

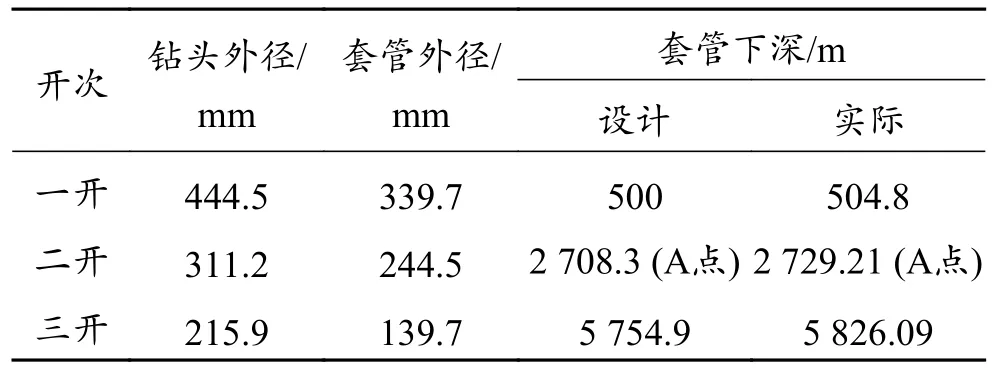

选择钻井管柱摩阻计算模型[7-8]、管柱屈曲临界载荷及附加阻力计算模型[9],模拟分析滑动钻进和下套管过程中大钩载荷随井深变化规律,模拟结果见图1。以“BHA:0.5/0.3+TRAJ”、“CAS:0.5/0.3”为例,“BHA”表示滑动钻进工况钻柱摩阻,“CAS”表示下套管工况套管柱摩阻,“0.5/0.3”分别表示裸眼段和套管段的摩阻系数,“TRAJ”表示设计轨道数据,其余曲线表示实钻轨迹数据。考虑到设计轨道为理想光滑曲线,与之对应的模拟结果过于乐观,参考邻井实钻轨迹虚拟出该井的实钻轨迹数据进行模拟分析。

图1 滑动钻进与下套管过程中大钩载荷预测结果Fig.1 Predicted hook load in the process of slide drilling and casing running

由模拟结果可以看出:

(1)当裸眼段摩阻系数0.4、套管段摩阻系数0.3 时,滑动钻进和下套管至设计井深时大钩载荷储备已不足100 kN。据该区块采用滑动导向钻井系统完成的水平井实钻资料分析,将摩阻系数控制在裸眼段0.4 和套管段0.3 已经实属不易。该条件下若采用滑动导向钻井系统,一旦井眼曲折度超出预期,极有可能难以钻达设计井深。

(2)当裸眼段摩阻系数0.5、套管段摩阻系数0.3时,滑动钻进至井深约5 230 m、下套管至井深5 270 m时大钩载荷均接近0。该条件下采用滑动导向钻井系统和常规下套管技术已经不能顺利钻完井了。

基于上述模拟分析结果,决定采用斯伦贝谢公司的675 Power Drive X5 旋转导向钻井系统。实钻结果如图2 所示,水平段平均机械钻速13.7 m/h,并且仅有1 个测段的井眼曲率略高于3 (°)/30 m,大幅度缩短了水平段钻井周期,也为后期安全高效下套管创造了良好条件。

图2 水平段井眼曲率及瞬时机械钻速Fig.2 Borehole curvature and instantaneous ROP in the horizontal section

2.3 钻井液

本井水平段采用油水比85∶15 的油基钻井液降低长水平段井壁失稳风险、钻井管柱摩阻,为安全高效钻完井创造条件[10]。

2.3.1 钻井液配方与性能

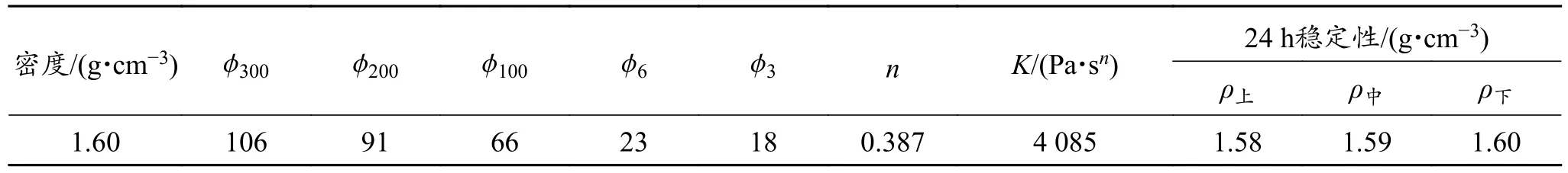

钻井液配方:基浆(90%白油+30%CaCl2水溶液)+2%~2.5%主乳化剂+2%~3%辅乳化剂+1%~2%润湿剂+2.5%~3%有机土+2.5%降滤失剂+1.5%CaO+1%增黏剂+3%天然沥青+重晶石。钻井液性能参数见表2。

表2 油基钻井液性能参数Table 2 Performance parameters of oil-based drilling fluid

2.3.2 钻井液维护措施

(1)保持50 ℃电稳定性在500 V 以上,保持乳化剂的浓度和充分剪切以确保乳状液稳定。

(2)保持钻井液中过量石灰含量,保证钻井液碱度及维持钻井液体系的稳定。

(3)及时补充氯化钙水溶液,将钻井液的油水比控制在合理范围内。

(4)强化体系的润滑和携岩性能,控制摩阻系数小于0.1,在6~10 之间,低于6 时及时补充流型调节剂。

(5)保持固控设备运转良好,振动筛(筛布200目以上)开动率100%,除砂器、除泥器使用率100%,离心机有效开动率必须满足钻井液相关的性能要求,以“净化”保“优化”。

实用效果表明,上述油基钻井液配方及维护措施稳定井壁、降摩阻效果非常好。

2.4 井筒清洁

影响水平段携岩效率的主要因素包括钻井液性能、钻井液排量、钻柱偏心、钻柱旋转等[11]。钻进超长水平段时应重点考虑钻柱偏心影响,优选钻井液排量和钻柱转速。

基于上述水平井井筒清洁理论,水平段环空返速应不低于1 m/s,Ø215.9 mm 井眼和Ø127 mm 钻杆组合条件下反算出钻井液排量应高于30 L/s、钻柱转速应高于100 r/min、起钻前循环时间应不少于4~5 个迟到时间。水平段钻进和通井均采用大钩载荷和ECD 值监测井筒清洁状况,确保井下无异常情况。

本井水平段钻进时钻井液排量29~35 L/s、顶驱转速80~120 r/min。通井时钻井液排量36 L/s、顶驱转速110 r/min,循环约4 个迟到时间之后振动筛上无岩屑返出。此时记录泵压约27 MPa,钻柱不旋转时上提大钩载荷约1 150 kN (含顶驱重力约240 kN),钻柱旋转时上提大钩载荷约860 kN、扭矩约16 kN·m。综合判断认为井眼已充分清洁,可以起钻准备下套管了,之后,起钻和下套管过程均十分顺利。与之前的水平井钻井技术措施相比,采用较高的钻柱旋转速度和合适的钻井液排量确实有助于水平井井筒清洁。

2.5 下套管

对通井钻具组合及配套参数、扶正器选型及安装位置进行优化,确保该井最终采用常规方法将套管柱顺利下至预定井深[12-14]。

2.5.1 通井技术措施

通井的主要目的是修正井壁并清除井眼中滞留的岩屑,使井眼充分净化,降低下套管柱阻力,为安全下套管做准备。

本井采用以下多扶正器组合:Ø215.9 mm 牙轮钻头+430×410 接头+Ø210 mm 扶正器+Ø127 mm 加重钻杆×1 根+Ø211 mm 扶正器+Ø127 mm 加重钻杆×2 根+Ø209 mm 扶正器+Ø127mm 加重钻杆×1根+411×NC520 接头+Ø127 mm 钻杆。

通井时钻井液排量36 L/s、顶驱转速110 r/min,循环约4 个迟到时间之后振动筛上无岩屑返出,决定起钻、准备下套管。

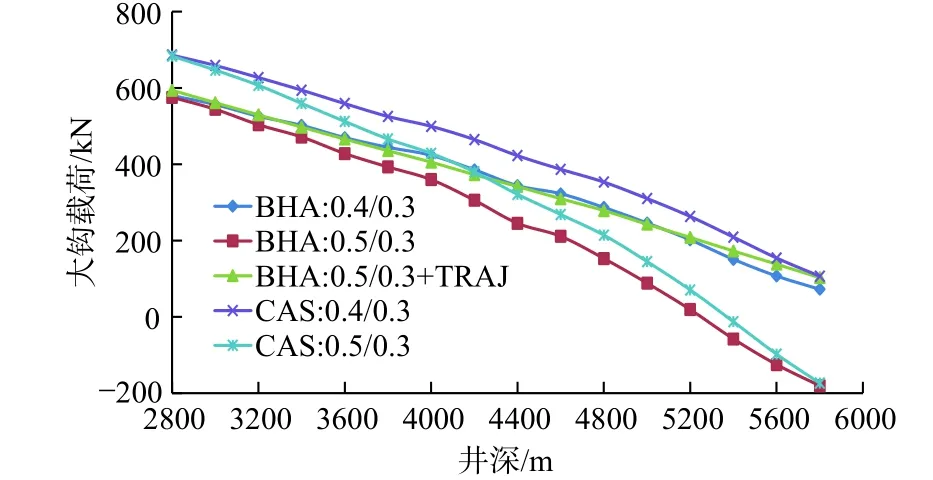

通井结束后起钻过程大钩载荷记录见图3,反算出套管段摩阻系数0.15~0.20,裸眼段摩阻系数0.20~0.25,远小于钻前预估值。结合前文下套管摩阻模拟分析结果(图1),该条件下能够采用常规方法将套管柱顺利下至井底,不需要采用漂浮下套管技术。

图3 通井起钻过程中大钩载荷记录(含顶驱重力约240 kN)Fig.3 Hook load record during the drifting POOH(including top drive gravity:about 240 kN)

2.5.2 扶正器选型与安装方式

本井采用滚轮扶正器、整体式弹性扶正器(图4)使套管柱居中。其中,避免滚轮陷入井壁或岩屑床,确保滚轮沿井壁滚动是滚轮扶正器选型和使用的关键所在。考虑到该井页岩储层属中等强度地层,适合选用轮径较大、本体外径较小的螺旋滚轮扶正器(内径141 mm、外径206 mm、本体外径196 mm、轮径35 mm、轮数10 个)。

图4 套管扶正器Fig.4 Casing centralizer

该井套管扶正器选型与安装方案如下:浮鞋后2 m 短套管上安装1 个滚轮扶正器;短套管至造斜点之间每根套管安装1 个滚轮扶正器或整体式弹性扶正器(注:要求两种扶正器同时使用并交替安放);油层套管未封固段每50 m 安装一个刚性扶正器;共使用各类套管扶正器182 个,所有套管扶正器均靠套管接箍端安装。

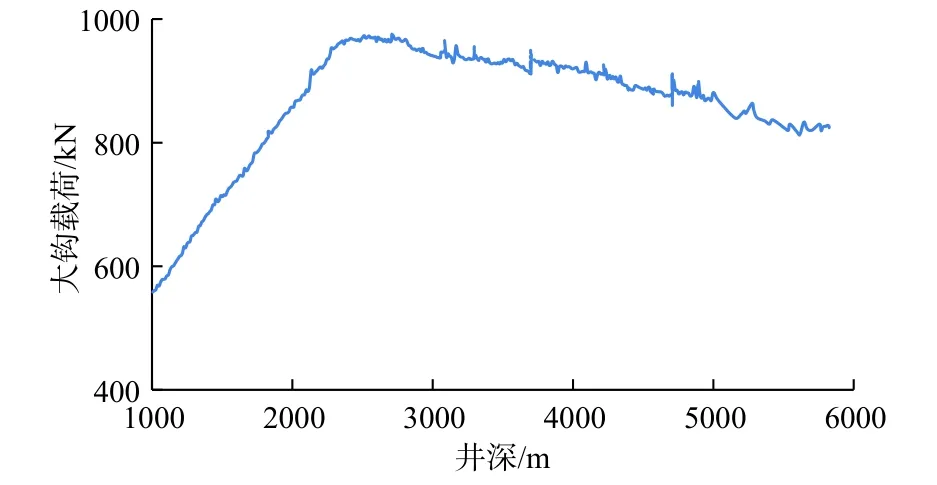

采用上述方案之后,本井下套管过程十分顺利。下套管过程大钩载荷记录曲线见图5,据此反算出套管段摩阻系数仅0.10~0.15,裸眼段摩阻系数仅0.15~0.20,比通井钻柱的摩阻系数还要小。该结果表明,合理选用套管扶正器,特别是选用轮径较大的滚轮扶正器,确实能够降低下套管阻力,提高长水平段套管柱下入能力。固井后测井结果表明,本井套管柱居中效果好,固井质量评价为优质。

图5 下套管过程中大钩载荷监测记录(含顶驱重量约240 kN)Fig.5 Hook load record during the casing running(including top drive gravity:about 240 kN)

2.6 注水泥

本井水平段超长、钻进时采用油基钻井体系均影响固井质量。本井最终采用了自主研发的韧性水泥浆体系、优选油基钻井液冲洗型隔离液、优化注水施工参数,确保固井质量,满足后期大型压裂要求。

2.6.1 水泥浆配方及性能

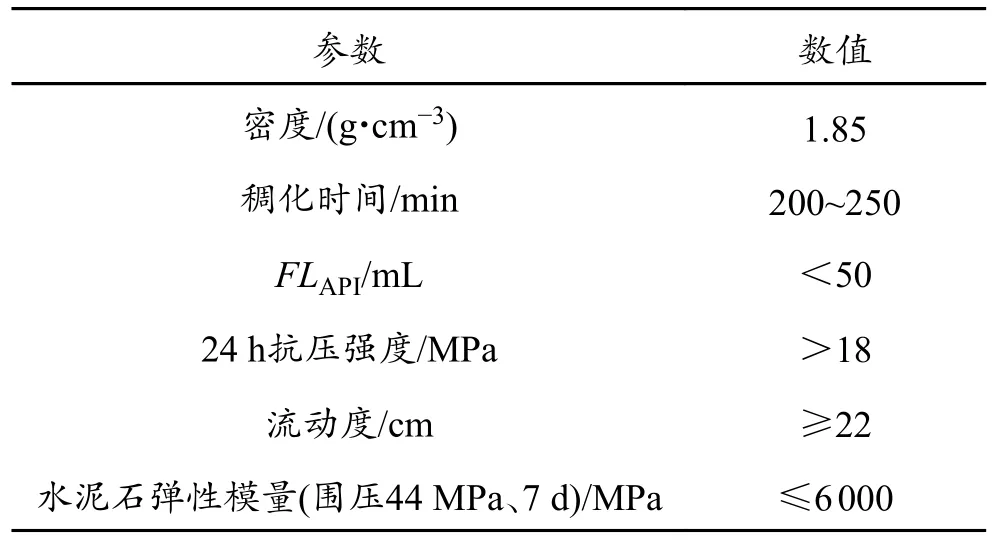

韧性水泥浆配方:G 级水泥+5%微硅+3%超细水泥+10%硅粉+6%韧性材料+4%降滤失剂+0.5%分散剂+0.5%早强剂+0.7%缓凝剂+0.5%消泡剂+49%水+0.5%堵漏剂。其中,降失水剂、分散剂、早强剂、缓凝剂、消泡剂采用湿混方式,性能见表3。

表3 水泥浆性能参数Table 3 Performance parameters of cement slurry

2.6.2 技术措施

(1)通过外加剂的优选及复配实验,形成了冲洗型隔离液体系配方:5%防沉降剂+40%表面活性剂+3%分散剂+6%降滤失剂+0.5%消泡剂+160%Fe2O3+水,性能参数见表4,初始、终止压力分别为53 MPa,初始、终止温度分别为81 ℃。

表4 油基钻井液冲洗型隔离液性能参数Table 4 Performance parameters of the flushing spacer fluid for oil-based drilling fluid

(2)通过优化接触时间(≥20 min),油基钻井液的冲洗效率达到91%以上。

(3)应用流变学理论指导固井施工设计,优化浆柱结构及注替参数,保证近平衡固井(表5)。

表5 注水泥施工参数Table 5 Construction parameters of cementing

(4)采用清水顶替,防止替浆后发生沉降影响测井工具下入。

(5)采用过渡罐注水泥,控制水泥浆密度偏差±0.02 g/cm3,注水泥施工连续进行。

3 应用效果

JHW00421 井于2019 年6 月23 日三开钻水平段,7 月17 日完钻,完钻井深5 830 m、水平段长3 100 m;三开未发生井下复杂,钻进工期仅24.5 d(含机修53 h),平均机械钻速13.7 m/h,甜点钻遇率96.1%;Ø139.7 mm 油层套管下至完钻井深仅用时39 h,下套管最大摩阻180 kN,固井质量声幅评价为优质。

4 结论

将技术套管下至水平段起点,有助于降低长水平段水平井钻完井难度;采用旋转导向钻井系统能够显著提高长水平段水平井井眼轨迹控制质量和效率,为后期安全下套管创造条件;采用油基钻井液可显著降低长水平段井壁失稳风险、钻井管柱摩阻;采用较高的钻柱旋转速度和合适的钻井液排量有助于水平井井筒清洁;采用多扶正器通井钻具组合、优化扶正器类型及安放位置能够显著降低下套管阻力,提高套管柱下入能力;采用韧性水泥浆体系和油基钻井液冲洗型隔离液和变排量顶替参数可提高长水平段的固井质量。