乙苯装置热载体加热炉改造

马德文(中海油东方石化有限责任公司,海南 东方572600)

干气制乙苯装置有机热载体燃气加热炉F101 是以烃化尾气为燃料,以热载体为载热体,利用热油循环泵强制热载体液相循环,在炉内吸热升温后,将热能输送给用热设备,在放热降温后,返回加热炉重新加热的直流式特种工业炉。

1 设备概况

型式:立式底烧盘管式

炉管内介质热载体,液相循环使用。

加热炉型号:YQL-10000Q 热效率:≥92%

介质正常使用温度250~305℃,最高315℃;

热媒品种:NeoSK-OIL 500

压力:热载体入口1.1MPaG

热媒流量:350~450m3/h/台,加热炉管内导热油流量变化范围60%~120%;

正常负荷(两台并联操作)12.0298×106kcal/h,

热媒炉数量:2 台并联操作,单台最大负荷8.421×106 kcal/h,操作弹性50%~120%;

开工初期的燃料气为催化干气,正常工况燃料气为烷基化尾气和不凝气混合气。该加热炉采用顺控自动点火,负荷连续全自动调节,非正常工况的安全报警及联锁保护。加热炉的常规控制由DCS实现,安全联锁保护由SYS实现。

2 运行中发现的问题

乙苯装置于2015 年1 月份开工运行,热载体燃气加热炉F101同步投用。

在使用过程中,在装置的几次开工过程中,均出现了顺控点火困难,只能采用人工强制点火,危险性大,开工初期低负荷时,火焰不稳定,三取二火检不易检测到火焰易熄火导致联锁停机等问题。

同时,国家环保排放标准的升级,NOX排放由240mg/Nm3提高到不大于80mg/Nm3,导致NOX排放超标。

3 原因分析及改造目标

针对上述问题,我们认真分析,查找原因,认为主要有以下几点原因:

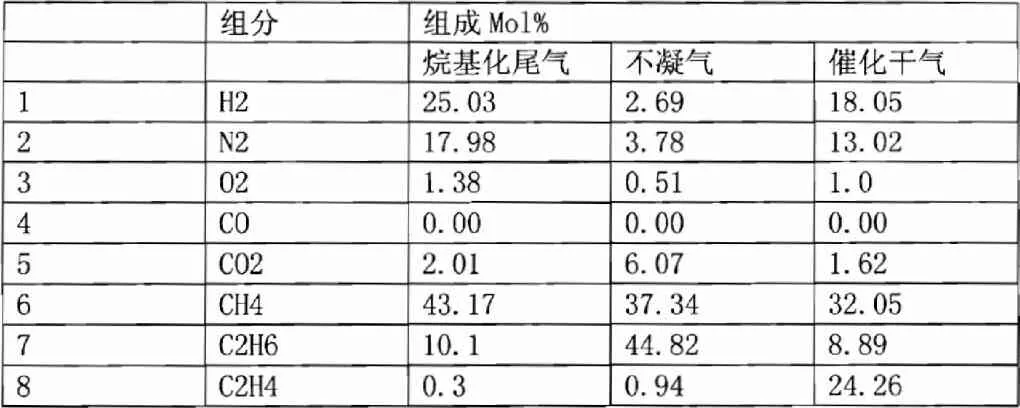

(1)运行期的燃料气组分与原设计的燃料气组分发生了变化,燃烧器对燃料气的适应范围较窄,燃烧效果不好,导致点火困难及燃烧不稳定。燃料气组分见表1、表2。

表2 现燃料气组分

表1 原设计燃料气组分

(2)原燃烧器的燃烧技术已不能满足NOX排放要求。

(3)原燃烧器控制程序为PLC控制,改为DCS控制后,控制程序为厂家解密自编程序,控制精度与原程序有差距。

(4)鼓风机未配变频器,风量不易控制。

针对所分析的原因,本次改造要达到以下目标:

(1)燃烧器要适用于各个阶段燃料气的组分,燃烧稳定。

(2)选用高效燃烧器,NOX排放达标。

(3)自动点火一次成功率100%,负荷调节精确。

4 改造主要措施

为达到本次改造目的,与多家燃烧器厂家进行交流,最终确定了改造方案,主要措施如下:

(1)选用新型燃烧器,燃烧器的火嘴设计要适用于三种工况燃料气的组分。

(2)燃烧器采用二段燃料低NOX 燃烧技术,降低排放烟气中的NOX排放。NOX浓度:<50mg/Nm3,热效率≧92%。

(3)增加风机变频器,便于风量调节。

(4)仪控主要改造内容:

F10A/B 加热炉控制采用就地PLC 控制,实现点火(自动与手动)控制、燃烧器负荷自动调节,即燃料气的自动PID调节与助燃空气比例调节,确保热媒出口温度在控制范围内±1℃的精度。实现燃烧系统不间断连续稳定运行、负荷20%~100%范围内连续可调。

控制系统改造在保证原装置结构基本不动的条件下,进行局部改造。

控制柜具有手动/自动点火操作功能、手动/自动温度调节功能。采用就地点火方式。火焰检测仍然采用三套火检进行检测。长明灯、主火检仍采用原德国(DURAG)三套D-LX101智能紫外火检,并设置火检在燃烧器上的适合位置,保证火焰检测的可靠性。

燃烧器控制系统采用西门子S7-200 进行控制,带有通讯提供Modbus Rtu接口用于与DCS通信。

5 结语

通过本次改造,以达到解决热载体加热炉所存在的问题,保证装置的安全平稳平稳运行。